升浆基床施工技术与应用

2019-01-11刘向浩

刘向浩

摘要:结合某船坞围堰工程,简要叙述基床升浆施工工法程序,阐述施工过程中遇到的实际问题与技术难点,提出了相应的解决措施及方案。升浆基床就是向抛填碎石基床中压注具有一定性能的水泥砂浆,使其形成具有一定强度和止水能力的混凝土。相比传统的混凝土施工方法和导管法水下混凝土施工,升浆技术具有无需轧碎石块搅拌混凝土,无需搅拌机拌合粗骨料,施工简便和经济的特点,有利于加快施工进度,尤其适用于船坞、基础等大体积混凝土工程,为类似工程提供参考。

Abstract: Combined with a dock cofferdam project, this paper briefly describes the construction method of the foundation bed slurry raising construction process, elaborates the practical problems and technical difficulties encountered in the construction process, and proposes corresponding solutions and schemes. The slurry raising foundation bed is to inject cement mortar with certain properties into the cast-in-place gravel bed to form concrete with a certain strength and water-stopping ability. Compared with the traditional concrete construction method and the duct method for underwater concrete construction, the slurry raising technology has the characteristics of no need to roll crushed stone to mix concrete, no need to use mixer to mix coarse aggregate and simple and economical construction, which is beneficial to speeding up the construction progress, and is particularly applicable for large-scale concrete projects such as shipyards and foundations.

關键词:升浆基床;帷幕注浆;止水

Key words: slurry raising foundation bed;curtain grouting;water stop

中图分类号:U673.33 文献标识码:A 文章编号:1006-4311(2019)36-0174-04

1 工程概况

船坞围堰工程由堵口沉箱围堰、南北侧的水域土石围堰和陆域止水围幕、后方陆域组成。围堰陆域部分采用三轴搅拌桩结构形式,由两座船坞两侧及后方组成,平面呈U形布置;海域的坞口围堰为沉箱重力式结构。海域采用升浆混凝土基床的工法与陆域止水帷幕共同组成封闭的止水体系,为后续的坞墙、水泵房、坞底板等可干法施工创造条件。

升浆基床工程施工在基槽开挖、基床抛石、基床夯实、基床整平、沉箱安装、沉箱填料等分部工程之后。升浆完成后,沉箱前部升浆混凝土亦进行高压旋喷桩和帷幕注浆施工,止水旋喷粧进入基岩1m,灌浆止水帷幕深度达到渗透系数不大于3×10-5cm/s的岩层,以保证沉箱围堰的止水效果,最终保证船坞干施工条件。

堵口段沉箱分2种19个,其中A型16个,位于前沿直线段及南侧,B型3个,位于北侧。A型沉箱重约3850t,宽17.61m,长25.55m,高15m,格仓尺度为3.8m×3.64m;B型沉箱重约2350t,宽14.42m,长25.55m,高10m,格仓尺度为3.8m×3.64m。

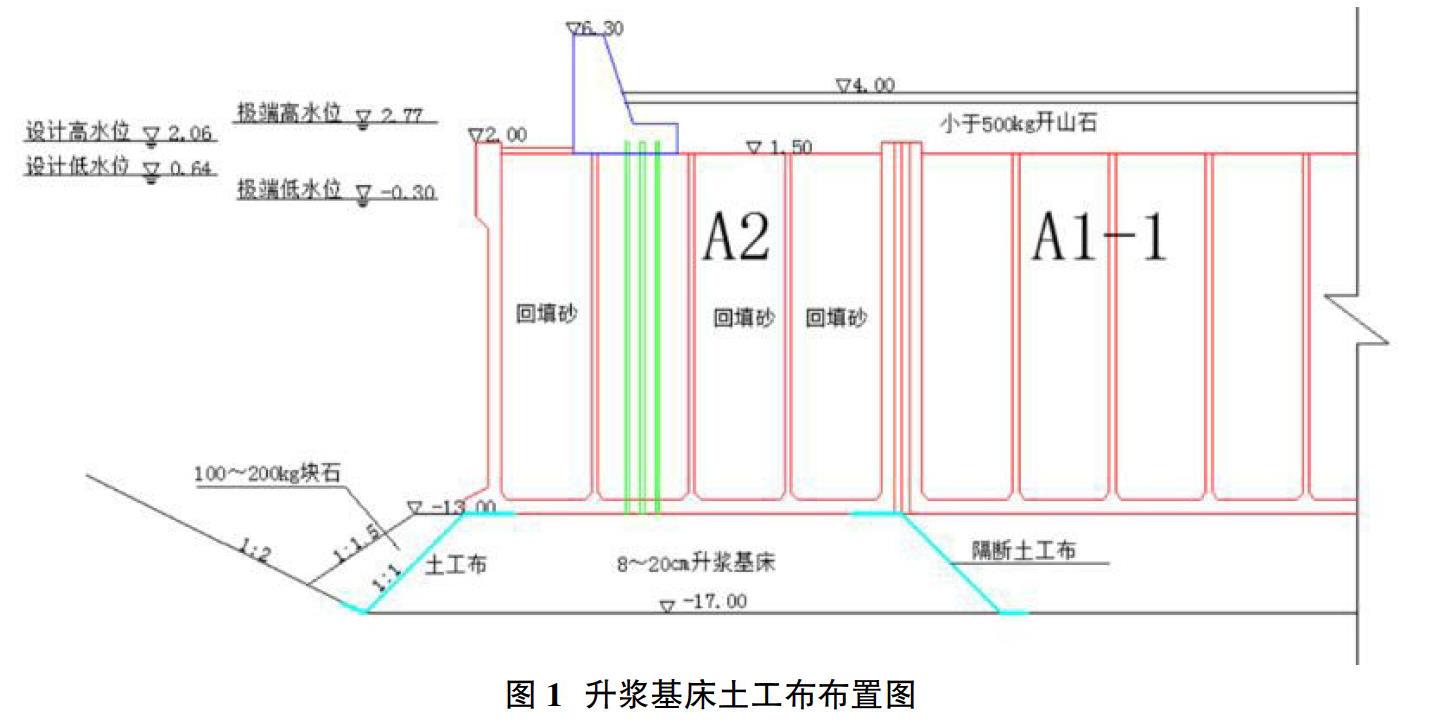

为有效保证基床升浆质量,减少升浆施工结合面,施工中采取分段施工的办法。本工程考虑砂浆拌和站的供浆能力(60m3/h)及施工便利,施工中以单个沉箱作为一个施工段。为保证各施工段之间的单独作业,单个基床之间隔断采用铺设土工布隔断止浆,防止浮浆累积形成漏水通道。土工布铺设严格按照设计要求和规范进行施工,土工布搭接采用缝制绑带,水下系绑方式连接,搭接长度不小于lm, 基床顶面沉箱趾脚位置压铺长度不小于2m,另在沉箱接缝间加铺一条通长宽度为3m 土工布。具体标高及土工布铺设如图1所示。

以沉箱宽17.61m,长25.55m,高15m的沉箱作为升浆基床典型施工的施工段,其格仓尺度为3.8m×3.64m。在预制钢筋混凝土沉箱内预埋孔口管,孔距3890mm,排距1945mm,梅花型布置;沉箱在临海的最外侧一道仓格预埋3排D130注浆管,孔距600mm,排距600mm,梅花型布置。沉箱侧墙采用直径D130mm钢管,隔墙采用直径D100mm钢管,钢管壁厚均为4mm。部分升浆孔与止水帷幕预埋管共用。

基床升浆共布置6个观测管,利用沉箱预埋的升浆管及帷幕注浆管作为观测孔,观测管采用“花管”(见图2),共设置6个观测管,其中4个观测管设置在帷幕灌浆预埋管内,2个观测管设 在升浆孔内,根据升浆顺序进行动态观测。具体孔位置图见图3。

沉箱基床升浆施工主要包括升浆孔钻孔和升浆基床注浆。其主要工程量见表1。

2 升浆试验及施工工艺

2.1 砂浆的基本性能要求

升浆所用砂浆必须具有良好的流动性,离析小,能使升浆结合混凝土具有良好的强度和耐久性。 同时,为保证砂浆经过运输仍具备良好的流动性,要求砂浆应有合理的缓凝时间。考虑到流动度损失与砂浆温度有直接关系,因此,加入适量减水剂以达到缓凝效果。

为确定施工工艺参数,确保升浆体饱满,在施工前,完成升浆基床施工陆上模拟试验。根据设计要求以及陆上模拟试验成果,确定以下技术指标要求:

①砂浆流动度为(18±2)s;

②砂浆泌水率≤3%,膨胀率0.5%~1%;

③初凝时间为12~14h,终凝时间小于23.5h;

④砂浆与基床的结合混凝土抗压强度≥12MPa;

⑤砂浆与基床的结合混凝土渗透系数<3×10-5cm/s;

⑥砂浆试块28天强度≥20MPa。

针对以上指标,通过对比试验确定砂浆配合比,见表2。

2.2 施工工艺流程(见图4)

3 施工设备

3.1制浆设备

本工程基床升浆砂浆方量较大并且集中,砂浆的制备采用混凝土拌和站机械化搅拌,主要配置有: 3m3砂浆搅拌机2台(1台备用),每台搅拌机生产能力约为60m3/h; 80t水泥罐8个,450m3 储水池1座,料仓20m×25m,砂浆搅拌站占地面积约700m2。砂浆输送采用水泥罐车运送至砂浆中转站,再由中转站泵送至作业面的储浆桶内。泵送管采用100mm无缝钢管,管之间使用法兰盘连接。

3.2 造孔设备

本工程采用锤击造孔法完成造孔,备有3套锤击造孔设备。其中3台卷扬机,3台龙门架,其中造孔吊锤规格为150-300kg。

3.3 升浆设备

本工程升浆过程中,砂浆采用9台3SNS砂浆泵(另6台备用泵)、9条供浆管路进行输送,每台砂浆泵供浆能力为8m3/h,供浆管路采用高压橡胶管,泵与储浆罐连接部分采用高压胶管连接。 另外升浆过程中,需要实时观测浆液面的上升情况,备有两个浮子测锤,接有带刻度测绳,可以直接读出浆液面深度。

升浆基床施工主要机械设备配备见表3。

4 主要施工工艺

4.1 基床清淤

基床施工前检查基槽尺寸有无变动,清淤的方法采用空压机带空气吸泥器和无堵塞潜水式吸泥泵两种方式进行清淤清渣,防止淤泥侵入石块缝隙而无法注浆。

4.2 造孔

4.2.1 清孔

造孔施工前对沉箱上布置的所有预留升浆孔用测绳进行测孔,详细记录每个孔的孔深。如发现升浆孔内存有杂物或孔底标高高于沉箱底标高的升浆孔须用高压水或风冲孔清理,冲孔后测孔深直至孔深达到沉箱底标高。

4.2.2 造孔

基床升浆造孔采用锤击方式对沉箱底部基床抛石进行造孔施工。

造孔深度是否达到基床底面是影响基床升浆混凝土质量的重要环节。在造孔施工前,须根据基槽验槽基底标高确定各升浆孔深度,并结合造孔工艺进行施工。对造孔未达到要求深度的升浆孔必须进行扫孔重新造孔,验收合格后方可进行基床升浆。

4.3 升浆

4.3.1 工法

①升浆施工从沉箱临海面外侧第一排、第二排同时开始升浆,遵循先低后高的施工顺序,当第三排观测孔内浆面高出沉箱底标高50cm、或者一二排升浆孔孔口出现返浆后,进行第三、四排孔升 浆,依此对第五排观测孔进行观测升浆情况;依次进行两排同时升浆,直至最后第十三排。

②浆面上升高度采用浮子测锤进行观测,每隔30min测读一次浆面上升高度,以便指导升浆施工。

③基床升浆结束标准:以观测孔浆面达到沉箱底以上50cm或以升浆孔孔口返浆,即可结束升浆, 转下一排孔位继续注浆。

4.3.2 质量把控点

①升浆全过程进行浆面观测,压力控制在0.3~0.5MPA。施工中,以浆面上升高度控制升浆管的提升高度,升浆管的埋深应控制在0.5~2.0m范围内。升浆时,注浆管应小幅勤提,每次提升不宜大于0.5m,避免由于埋深过大造成注浆管堵塞,也避免注浆管提出液面造成浆液离析影响工程质量。升浆过程中不宜提升观测管,但应适时转动观测管,防止观测管被浆液固死。

②基床升浆施工是否连续,是影响基床升浆混凝土质量的关键。施工中前两排孔同时进行升浆,往后都是单排升浆。如施工中由于外界原因而引起施工中断,两次施工的结合面必须进行高压水冲洗,并且将注浆管沉入已施工的基床升浆混凝土内, 使其结合面处的浮浆和沉渣充分搅动悬浮,使两次施工的结合面能够紧密结合。

③升浆施工中常遇到升浆管堵塞,应拔出升浆管,重新造孔下设升浆管至砂浆面以下不少于50cm,为此,在施工中,保证一泵一孔,不允许一泵多孔同时灌浆,防止注浆不同步,堵塞注浆管,施工顺序应本着先外排,后内排逐排推移和先低后高的原则,每个施工段根据现场实际情况进行具体调整。

④升浆结束拔管前,应及时补浆,保证浆面始终在沉箱底以上,防止浆液沉淀,造成基床升浆混凝土的质量缺陷。

⑤升漿施工中注意观察浆液面上升情况,并结合潜水员下水检查。如发现漏浆点,利用砂袋、土工布进行水下封堵处理。同时发现漏浆应立即停止升浆或进行间歇注浆,否则注浆管易堵塞,影响升浆质量。

⑥为防止基床升浆混凝土与沉箱底板、基床升浆混凝土与底部基础的结合部漏水,在止水帷幕施工时,必须对该部位着重处理。止水帷幕接触段灌浆时,灌浆塞应扩在沉箱底板预埋管内,对升浆混凝土的缺陷及接触面进行补强灌浆处理,保证达到防渗设计要求。

⑦施工中,应严格控制浆液质量,对砂子、水泥、减水剂等原材料进行抽样检测,防止避免由于材料不合格引起浆液性能的变化。应动态检测砂浆的性能技术参数,发现异常及时进行调整,做到不合格浆液不得灌入孔内。

4.3.3 质量标准

基床升浆质量标准以砂浆的强度控制,在施工过程中以施工工艺控制为主,以砂浆量控制为辅(设计砂浆量=骨料数量×孔隙率)。

質量标准:砂浆试块28天强度≥20MPa,砂浆与基床的结合混凝土抗压强度≥12MPa。

5 施工问题及解决方法

5.1 接浆中转站出现槽内堆筑砂浆及筑泵

由于夏季施工温度高,砂浆失水较快,若长时间中断出入浆液且未进行浆液循环,容易造成槽内堆筑砂浆及筑泵。

对此,可以采取的措施是,略去中转储浆环节,直接由罐车和小型储浆槽进行控制。

5.2 输浆管路、砂浆泵堵塞

施工过程中经常出现输浆管路堵塞和砂浆泵堵塞的情况。原因主要是高温使得砂浆流动性下降以及施工中砂浆停留的时间较长导致。

对此,可以采取的措施有:

对砂子进行遮阳降温、对水进行遮阳及加冰块降温,对砂浆运输罐车根据环境温度进行喷水降温。

考虑到砂浆运输过程中消耗的流动度,可将制浆站砂浆比设计适当调低1-3秒的粘度。

施工过程中,适时转动升浆管和观测管。当砂浆泵压力过大时,需要将升浆管适当提高一部分,提管高度小于50cm,做到勤提少提。

各排升浆结束后,及时清理砂浆泵、注浆管以及拔出的升浆管,防止浆液凝固影响后续施工。

6 结论

通过检查孔压水试验进行检查,透水率q值全部小于3Lu,合格率达到100%。围堰抽水后,沉箱基床部位无明显渗水,满足设计要求的小于3000m3/天,达到了预期的止水目的,配合后续的高压旋喷桩和灌浆工艺,使得整个围堰的止水体系安全可靠。利用升浆混凝土加固水下港工结构物具有经济、安全、快速、方便的优势,适用于有渗透浮托力情况或不具备干法施工条件下的水下大体积混凝土工程。本工程在砂浆配合比、施工工艺、以及施工出现的问题和解决措施等方面积累的经验可供类似工程借鉴。

参考文献:

[1]林本华,刘志强,李海军.升浆止水施工技术在大型船坞工程施工中的应用[J].水利水电施工,2007(2):28-31.

[2]娄汉柱,杜以发,郁祝如.升浆混凝土骨料抛填及坞墙基础施工[J].中国港湾建设,1999(6):21-28.

[3]王琳,生为光.升浆法混凝土试验初探[J].水利水运工程学报,1987(3):59-69.