基于燃油汽车开发的纯电动汽车系统设计与实现

2019-01-10臧震许瑞统熊保平张克忠

臧震 许瑞统 熊保平 张克忠

【摘 要】在传统燃油汽车平台进行纯电动汽车的开发,将燃油动力系统替换为纯电动动力系统,对纯电动系统进行布置设计,其中电池组的加装使得整备质量增加,从而影响原车其他系统,包括悬架系统、制动系统和转向系统。对相关系统进行匹配开发并在实车上进行校核验证,最终在燃油汽车平台上完成了纯电动汽车样车的开发。

【关键词】燃油车改制;电动汽车;结构布置;校核验证

中图分类号: U469.2 文献标识码: A文章编号: 2095-2457(2019)36-0009-003

DOI:10.19694/j.cnki.issn2095-2457.2019.36.004

Design and Implementation of Pure Electric Vehicle System Based on Fuel Vehicle Development

ZANG Zhen XU Rui-tong XIONG Bao-ping ZHANG Ke-zhong

(New energy vehicle research center, tsinghua strait research institute(xiamen), Xiamen Fujian 361000, China)

【Abstract】The development of pure electric vehicles on the traditional fuel vehicle platform, replacing the fuel-powered system with the pure electric power system, arrangement design for electric systems, in which the installation of the battery pack increases the quality of the preparation, thereby affecting other systems of the original vehicle, including Suspension system, braking system and steering system. The relevant system was developed and verified on the actual vehicle. Finally, the development of the pure electric vehicle prototype was completed on the fuel vehicle platform.

【Key words】Fuel vehicle restructuring; Electric vehicle; Structural arrangement; Verification

0 引言

近年来,国内汽车行业无论是在总体产销规模和技术能力都得到了空前的提高。特别是电动汽车的开发和推广。电动汽车的开发分为两种模式,一是新型的造车势力,比如蔚来汽车,小鹏汽车等,其开发的纯电动汽车都是全新平台开发;另外一种为大多数传统汽车企业,结合自身的产品特性,在传统燃油车的基础上去开发电动汽车。两种方案各有利弊。本文主要阐述基于传统燃油汽车平台开发的纯电动汽车底盘结构布置设计,并提出由于整车重量改变导致的整车姿态的变化、制动性能和转向性能的变化的解决方案。

1 整车性能要求及技术方案

1.1 整车参数定义

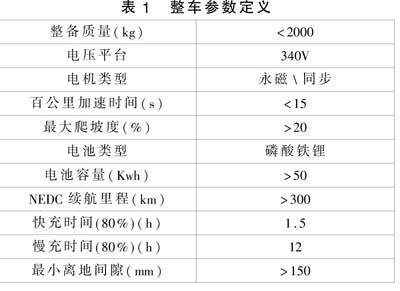

以一款前置前驱中型SUV车型为平台,移除动力总成、燃油系统和进排气系统。设计开发整套纯电动动力系统,对整车参数进行定义:

(1)电池包参数:基于市场和项目成本的控制因素进行定义。磷酸铁锂电芯的优点是成本低、稳定性好、安全性高,自然冷却能够满足散热需求,市场产品开发成熟;其缺点体积大,能量密度低。综合市场因素和成本因素考虑,选择磷酸铁锂的电池。采用乘用车普遍使用的340V电压平台,根据客户使用需求,定义综合续航里程必须大于300km,进行经济性仿真计算,电池容量须大于50kW·h。

(2)动力性参数:电机根据动力性和经济性要求对市场上的成熟产品进行选型,选用永磁同步电机保证系统效率和可靠性,对标同等级车型定义动力性参数,包括百公里加速时间小于15S,最大爬坡度大于20%,最高车速大于160km/h。

(3)其他参数:对整车总量进行初步估算,定义整备质量目标小于2000kg。为保证底盘通过性,最小离地间隙要求大于150mm。根据客户使用需求和使用环境结合磷酸铁锂电芯充放电特性和温升特性定义快充时间小于1.5h,慢充时间小于12h。详细参数见表1。

表1 整车参数定义

1.2 整车技术方案

根据整车性能参数要求制定技术方案,包括电池包结构设计和布置、悬架系统调整、制动系统调整和转向系统问题处理。

1.2.1 电池包布置设计

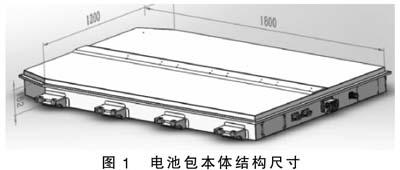

电池包结构根據现有车身地板边界和系统性能设计目标进行开发,原则上保证整车最小离地间隙和电池性能参数的前提下对车身地板做最小变动。结合车身结构校核与电池电气系统参数设计,最终设计的电池包本体结构尺寸如图1所示。

图1 电池包本体结构尺寸

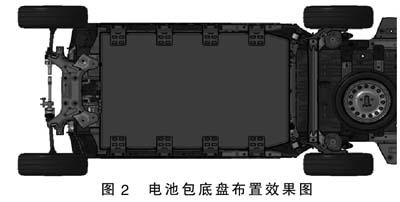

校核电池包边界设计安装结构,在原车地板结构基础上新增安装边梁及固定点。原车身地板进行避让改制,同时保证强度。布置效果如图2所示。

图2 电池包底盘布置效果图

电池包的装配方案会产生两个方面的影响。一是整车重量的变化,由于动力电池包的重量一般能达到整车质量的20%-30%。这就导致重新布置会对整车的质量分布发生改变,从而影响整车的性能。二是整车姿态会产生变化,重量增加会影响最小离地间隙。改制前后的重量、轴荷、质心高度参数详见表2。

表2 电池包布置对整车参数影响

1.2.2 悬架系统

由于电池包的加装使整备质量增加,整车姿态下降,最小离地间隙实测只有110mm,通过性较差,不符合设计要求,因此采用对悬架系统进行调整的方案来提高最小离地间隙。

为了恢复车身姿态,替换成刚度较大的螺旋弹簧,同时增加垫块提升高度,对悬架系统和最小离地间隙重新进行校核,如图3所示,实车测量最小离地间隙为152mm,满足设计要求。实车验证行驶过程中悬架系统的调整对舒适性影响较小。

悬架的调整同时会影响传动系统,需对左右传动半轴长度和角度进行校核,根据校核结果重新匹配设计传动半轴。

图3 悬架调整方案与校核

1.2.3 制动系统

由于整备质量增加,前后轴荷产生变化,整车质心高度降低,制動系统的性能需要重新确认。对改制前后的制动性能进行对比测试,测试结果如表3所示。

表3 改制前后制动性能测试

依照测试结果,行车制动率明显下降、制动距离和协调时间变长,平均减速度下降,整体制动性能不满足要求。对改制前后制动性能参数进行计算分析,如表4所示。

表4 改制前后制动参数对比分析

改制后整车重量、轴荷和质心高度发生变化导致同样达到0.8g减速度需要更大的系统油压和踏板力,为了保证制动性能必须降低对系统油压和踏板力的需求,可以从两个方面进行调整:一是加大制动器的有效半径和轮缸直径,二是提升真空助力系统的真空度。对比同等重量车型的制动器有效半径和轮缸直径,发现对标车型相同的制动器规格能够满足制动性能要求。所以对真空助力系统和制动管路进行调整,通过调节真空助力泵提升真空度,同时对制动管路进行排空气处理。

调整之后在实车上对制动性能进行测试,制动性能有所提升,考虑ABS的介入对制动性能的影响,屏蔽ABS之后进行制动性能对比测试,发现ABS的介入会降低最大制动力从而影响制动性能。ABS需进行匹配开发。

综合以上,整备质量的增加,制动性能需要从基础制动性能和ABS方面进行设计开发来满足整车的设计要求。

1.2.4 转向系统

移除发动机后由于缺少发动机相关信号转向助力系统处于关闭状态,转向助力功能缺失。

为了解决转向助力问题,在CAN总线上进行信号处理,使用信号模拟器发送发动机状态信号(如图4),采集PCAN上ECU报文信号进行解析,获取发动机检测对应帧ID和详细数据。按照获取的报文信息编写通信协议,由VCU代替原ECU发送相关报文到PCAN。解除发动机保护状态,同时原车发动机转速信号替换为电机转速信号。实车测试,转向助力系统恢复正常工作,转向助力的大小根据车速自动调节。

2 实车验证

按照上述方案,在样车上落实制动、转向和整车姿态的方案实施。对实车进行封闭场地的动静态测试。静态方面测试结果:整备质量1950kg、最小离地间隙152mm;动态方面测试结果:百公里加速时间13s、最大爬坡度21%、续航里程310km。

测试结果满足设计要求,方案可行且易于实现。

图4 使用信号模拟器发送发动机转速信号

3 结论

在传统燃油汽车平台上进行电动汽车的开发能够极大缩短开发周期,其中整车的结构布置设计重点在于纯电动动力总成和电池包的布置设计,同时需重新校核悬架系统、制动系统。通过设计与样车试制最终成功实现纯电动汽车的开发,车辆道路测试正常、运行稳定。

【参考文献】

[1]宋瀚,徐晗,邹星,等.基于传统燃油车型拓展的纯电动汽车布置分析,汽车工程师,2018.

[2]席加豪,王世玉,岳近春,等.电动汽车总布置设计及动力性研究,轻型汽车技术,2013.

[3]荣祥涛.纯电动汽车动力电池箱总成布置分析及优化,哈尔滨工业大学,2014.