双层钛合金波纹夹芯结构落锤冲击性能研究

2019-01-08王文涛陶杰

王文涛,陶杰

(1. 南京航空航天大学 材料科学与技术学院,江苏 南京 210016; 2. 江苏先进无机功能复合材料协同创新中心,江苏 南京 210000)

0 引言

三明治结构由夹芯层粘接在两层强度相对较高的面板之间组成,具有高比强度、高抗弯刚度、可设计性强等优点,目前已广泛应用于航空航天、汽车、海洋、交通运输等领域。此外,波纹夹芯结构具有许多开放而连续的通道,可以让液态流体通过,从而实现高效制冷[1]。对于应用于航空航天及海洋领域的波纹夹芯结构,其本身应具有耐高温及耐腐蚀性能,因此钛及其合金波纹夹芯结构非常适用于上述领域。

波纹夹芯结构的广泛应用要求对其力学性能有更加深入和全面的了解,其中低速冲击性能是非常重要的性能之一。尤其是服役于航空领域的波纹夹芯结构通常要承受各种各样的冲击损伤,比如飞机起飞和降落时跑道上的杂物或者鸟撞等,导致结构出现整体或局部损伤(面板破裂、面板夹芯层脱焊、夹芯崩塌、结构穿透等[2])。这些损伤可能会严重影响结构刚度、稳定性及承载能力。

低速冲击在夹芯结构领域已经有了非常广泛的研究,尤其是针对复合材料夹芯结构[3-4]和泡沫夹芯结构[5-6]。目前对于金属波纹夹芯结构低速冲击的研究较少。Rubino等[7]研究了两端固定的304不锈钢实心梁、Y形夹心梁和波纹夹心梁的动态力学响应,结果表明相同质量下纵向Y形夹心梁和波纹夹心梁的抗冲击性能强于实心梁,而横向Y形夹心梁和波纹夹心梁则与实心梁相当。三维有限元模拟结果与试验结果吻合,但是在面板与芯板的连接处有明显的应力集中。Klçaslan等[8]对多层铝合金梯形波纹夹芯结构的低速冲击性能开展了研究,发现微惯性效应的存在提高了结构的临界屈曲载荷。

对双层钛合金波纹夹芯结构的低速落锤冲击性能进行试验研究,分析不同冲击速度下的峰值力、能量吸收状况和失效模式,最后对波纹夹芯结构进行落锤冲击有限元模拟,比较不同速度下的峰值力、能量转化、吸能效率以及波纹夹芯结构各部分的吸能和变形情况,并对比试验和有限元模拟结果。

1 材料及试验方法

1.1 材料及试样制备

波纹夹芯层材质为0.3mm厚的TA2工业纯钛,面板材料为0.3mm厚的Ti-6Al-4V,面板和夹芯层之间通过钎焊连接在一起,夹芯层的详细几何参数如图1所示。试样为双层波纹夹芯结构,命名为MD/CD结构,如图2(b)所示。MD和CD方向的定义如图2(a)所示。

图1 波纹夹芯层几何形状及参数

图2 波纹夹芯结构示意图

1.2 试验方法

试验所用试样尺寸为150mm×100mm,实验设备为Instron9350型数字化落锤试验机。落锤的顶部半圆直径

为12.7mm,锤体质量为2.5kg。机器可以实时记录冲击能量、力、位移、冲击速度和时间等数据。通过改变落锤的下落高度,获得不同的冲击能量,试验分别为5J、20J、45J,对应的冲击速度分别为2m/s、4m/s和6m/s,所有的试验均在室温下进行。

1.3 试验结果与讨论

图3(a)-图3(d) 分别是MD/CD双层波纹夹芯结构接触力、冲头速度、冲头位移及吸收能与时间之间的关系。在冲击速度为2m/s、4m/s和6m/s时,冲头所受的峰值力分别为3 149N、6 544N和7 502N。可以发现冲击速度为4m/s和6m/s时的峰值冲击力差别不大,结合图4(b)和图4(c)所示的波纹夹芯结构冲击后的形态,可以发现上面板均发生开裂,下面板均发生较大塑性变形。这说明在冲击速度为4m/s时,已经接近双层波纹夹芯结构对于冲头的阻力极限了,因而将冲击速度提高到6m/s后,双层波纹夹芯结构对于冲头的阻力并不会增加过多。冲击速度为2m/s时,夹芯结构的变形量很小,冲击峰值力也远低于其他两种状况。从图3(b)中可以看出在冲击速度为2m/s、4m/s和6m/s时,冲头速度达到0,即夹芯结构的变形量达到最大时的时间分别为2.535ms、2.561ms和2.943ms,对应的最大位移分别是3.28mm、6.64mm和10.17mm,如图3(c)所示。图3(d)是冲击速度为2m/s、4m/s和6m/s时的能量吸收情况,在3种冲击速度下,最终夹芯结构吸收的能量分别为4.43J、15.57J和40.79J,吸收率分别为88.60%、77.85%和90.64%。值得关注的是MD/CD波纹夹芯结构在4m/s冲击速度下的失效方式,不仅仅是一个凹痕,而是在凹痕的两段各延伸出一段条状凹痕。对条状凹痕的宽度测量之后发现与波纹夹芯层的波长相近,这是因为冲击位置正好处于波纹夹芯结构面板悬空的位置,而夹芯层与面板接触的位置对面板起到了很好的支撑作用,无支撑位置则出现了类似凹痕。

图3 MD/CD结构在不同冲击速度下

图4 MD/CD结构在不同冲击速度下的失效形态

2 有限元模拟

2.1 有限元模型建立

使用ABAQUS/Explicit软件对钛合金波纹夹芯结构的落锤冲击性能进行分析。面板和夹芯层均采用壳单元,其与夹芯层之间假设为理想化连接,即面板和夹芯层之间的界面采用tie约束,因此,波纹夹芯层中处于界面上的节点和与之tie在一起的面板上的节点具有相同的平移和旋转自由度。此外tie约束还将阻止接触面之间发生侵入、分离以及滑移等行为。

在建立的ABAQUS有限元模型中,对于上面板和冲击头之间的接触引入通用接触,接触约束采用罚函数运算法则。上面板的网格要确保划分的足够精细,这样冲击头在与其接触的时候不至于发生穿透现象。另外,冲击部位的波纹夹芯层的网格也需要划分的特别精确,从而可以捕捉到波纹夹芯在冲击过程中发生的屈曲和压溃。

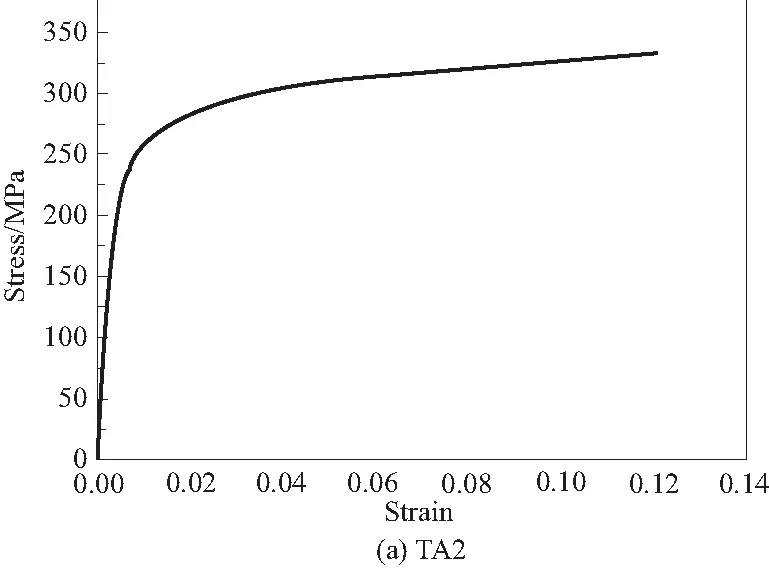

在模型中,冲头被视为刚体,对其采用四节点线性四面体连续单元进行模拟,其运动由刚体参考点所控制。冲头的杨氏模量为200GPa,泊松比为0.3。冲击头前部的半球形状直径为12.7mm,密度为7 800kg/m3,质量为2.5kg。对落锤的参考点施加重力载荷和初始速度V0,分别为2m/s、4m/s和6m/s,落锤被限制在与波纹夹芯结构上面板垂直的Z方向运动。为了减少计算时间,落锤被放置在距离波纹夹芯结构上面板0.001mm处开始运动。波纹夹芯板的底部施加刚性支承,限制其6个自由度的运动。考虑到结构的对称性及减少运算时间,建立了1/4模型,有限元模型如图5所示。在数值模拟中,波纹夹芯结构的面板和夹芯材料被定义为非线性、各向同性、塑性材料,其应力-应变行为如图6所示。

图5 MD/CD结构落锤冲击模型

图6 波纹夹芯材料及面板材料应力-应变曲线

2.2 有限元模拟结果

图7(a)-图7(c)分别是双层MD/CD波纹夹芯结构在2m/s、4m/s、6m/s低速冲击作用下冲头所受的力、速度及位移随时间的变化曲线。需要注意的是,由于是1/4模型,所以冲头所受的力也为全尺寸模型的1/4,但是速度和位移跟模型大小没有关系。冲头和波纹夹芯结构面板之间的接触力与初始冲击速度直接相关,当初始冲击速度为2m/s时,最大接触力约为981N,当初始冲击速度提升到6m/s后,最大接触力增加到3 310N;在不同的冲击速度下,最大接触力均出现在1.85ms左右,在相同的时间点,冲头的速度降到0,位移也达到最大值,如图7(b)和图7(c)所示,之后冲头开始回弹。从图7(a)可以看出,初始冲击速度越大,冲头与波纹夹芯结构的接触时间越短。初始冲击速度为2m/s时,接触时间为3.15ms,而初始冲击速度为6m/s时,接触时间只有2.75ms。波纹夹芯结构的最大变形量可以用冲头的最大位移表示,在2~6m/s的冲击速度下,最大位移分别为2.55mm、4.97mm和7.20mm,如图7(c)所示。

图7 MD/CD双层波纹夹芯结构在不同冲击速度下

低速冲击过程中的能量转化主要是冲头的动能(KE)转化为波纹夹芯结构的内能(IE),而波纹夹芯结构的内能主要由塑性应变能(PE)、弹性应变能(EE)和其他损耗(DE)组成,将其他损耗的能量统称为伪应变能(DE)。在反弹的过程中,波纹夹芯结构的弹性应变能又转化为冲头的动能,因此最终的能量转化主要是冲头的部分动能转化为波纹夹芯结构的内能(主要是塑性应变能)。

图8(a)、图8(c)、图8(e)分别是双层波纹夹芯结构在冲击速度为2m/s、4m/s、6m/s情况下的能量转化情况。对于伪应变能,在2m/s、4m/s、6m/s的冲击速度下,其分别占总能量的4.91%、3.98%和3.40%,因而在双层波纹夹芯结构中,可以忽略不计。在任何冲击速度下,当变形量达到最大的时候弹性应变能占内能的比例几乎相同,均远远小于塑性应变能。在冲击速度为2m/s、4m/s、6m/s时的能量吸收率,即冲头动能转化为波纹夹芯结构的内能占初始总动能的比例,分别为74.46%、75.11%和79.73%,相差不大。如果忽略伪应变能,内能只由弹性应变能和塑性应变能组成,因而在最大变形量的时候,弹性应变能和塑性应变能分配比例相对固定,并且与初始冲击速度无关。因为弹性应变能最终要转化为冲头的动能,而塑性应变能则完全被保存下来,所以能量吸收率也大致保持恒定,同样与冲击速度无关。

图8(b)、图8(d)、图8(f)分别是双层波纹夹芯结构在冲击速度为2m/s、4m/s、6m/s情况下上中下面板和上下夹芯层所吸收的能量。整体来看,上面板和上夹芯层是吸能的主体,下面板和中间面板吸收能量最少。不过随着冲击速度的增加,上夹芯层吸能占总内能的比例不断降低,而下夹芯层则不断提高。冲击速度为2m/s时,上下夹芯层所吸收的能量分别占总吸收能量的47.97%和6.77%,冲击速度为6m/s时,这一比例分别为32.05%和19.12%,一降一升非常明显。中间层面板在任何冲击速度下吸收的能量均少于下夹芯层,说明夹芯层相比于面板更容易发生塑性变形,具有较强的吸能能力。

图8 MD/CD双层波纹夹芯结构在不同冲击速度下能量转化及各部分吸收的能量

3 试验与有限元模拟结果比较

图9(a)是MD/CD结构在不同冲击速度下试验和有限元模拟获得的峰值冲击力。可以发现试验获得的峰值力结果都明显低于有限元模拟结果,显著的差距也表现在最大位移上,如图9(b)所示。但不同的是,对于峰值力,模拟结果要远高于试验结果,而对于最大位移,试验结果明显大于模拟结果。从图4所示的冲击后试样来看,2m/s冲击速度下,试样上面板没有发生破裂;4m/s和6m/s的冲击速度下,试样的上面板均发生破裂。试验峰值力低于模拟峰值力的原因可能有两个,分别是面板和夹芯层之间脱焊以及面板的破裂。对于2m/s冲击速度下冲击试样,发现有小部分区域发生了明显的脱焊,对于4m/s和6m/s的冲击速度下的试样,除了脱焊之外还发生了面板破裂,面板的破裂会严重降低结构的抗冲击能力,这也是为什么2m/s冲击速度下,模拟和试验峰值力差距在25%左右,而在4m/s和6m/s的冲击速度下,模拟和试验峰值力差距达到了50%左右。试验中波纹夹芯结构对于冲头的阻力比有限元模拟结果小,所以冲头的加速度就比较小,自然能够运动更大的距离,从而试验获得的最大位移要大于模拟结果。

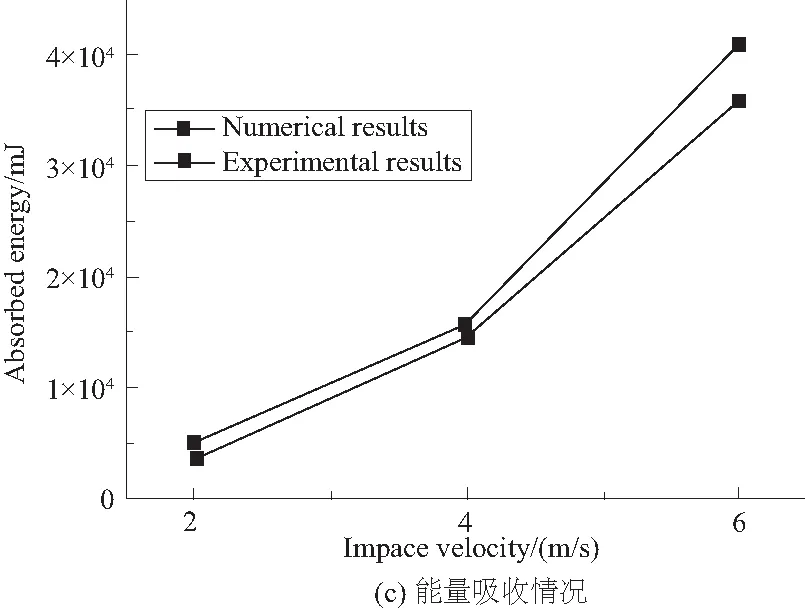

图9(c)是MD/CD结构试验和有限元模拟的能量吸收情况,可以发现,试验和模拟结果非常接近,只是当冲击速度为6m/s时,试验结果要略高于模拟结果,这是因为在6m/s速度下,上面板的破裂导致部分弹性变形能耗散,而没有转化为冲头反弹的动能,最终被算作吸收能,所以试验结果略微偏高。

图9 试验及有限元模拟结果对比

4 结语

1) 试验结果表明MD/CD结构在2m/s冲击速度下没有发生破坏,在4m/s和6m/s冲击速度下上面板均发生破裂,在不同冲击速度下,3层结构的峰值冲击力差距明显。

2)MD/CD结构在2m/s、4m/s、6m/s低速冲击有限元模拟结果表明,最大接触力随着波纹夹冲击速度的增加而升高,冲头与波纹夹芯结构之间的接触时间随着冲击速度的增加而缩短;随着冲击速度增加,上层面板和夹芯吸收能量所占比例不断降低,其他部分吸收的能量比例则不断提高。

3) 试验和有限元模拟结果在峰值力和最大位移上差距明显,这是由于上面板在冲击时发生破裂以及面板与夹芯之间脱焊导致的,试验结果和模拟结果在能量吸收方面非常接近,略微的差别是由于面板破裂导致部分弹性变形能耗散所致。