钢—铝连接技术与质量评价探讨

2019-01-07鞠慧李鹰吴小龙

鞠慧 李鹰 吴小龙

摘 要:随着汽车轻量化的发展,铝合金在汽车车身上的应用日趋普遍,钢-铝混合车身是未来的发展趋势。与之对应的连接技术也成为钢-铝车身制造必备的知识点。本文主要介绍了常用的5种钢-铝车身连接技术,阐述了其原理、应用及质量评价,为钢-铝车身制造评价提供参考。

关键词:钢—铝车身;连接技术;质量评价

汽车轻量化是当前汽车发展的重要趋势,铝镁合金因其密封低、比强度高,在汽车车身中得以应用。在一些豪华品牌中,甚至采用了全铝车身以实现优良的减重效果。近年来,随着碰撞法规的日趋严格,许多车企悄然改变看法,摈弃原先全铝框架车身,引入钢零件,典型的案例如奥迪A8。综合考虑轻量化的成本和性能,把合适的材料用在合适的地方,通过钢-铝材料混用有效实现车身轻量化与成本的平衡。

然而,钢-铝混用对传统钢车身焊接技术提出了挑战,不同材料在性能上存在较大差异导致传统点焊工艺难以实现可靠连接。钢-铝连接技术也成为车身相关技术人员必备的知识点。为此,本文对车身常用的钢-铝连接技术的原理、应用及质量评价进行介绍和探讨,为钢-铝车身的制造评价提供参考。

1 钢车身与铝车身连接工艺对比

由于铝合金焊接性能远低于低碳钢,连接工艺也不同于钢制车身。目前主流铝连接工艺主要有三类:

(1)机械连接:无铆连接Clinch、自冲铆接SPR、热熔自攻丝FDS、高速射钉铆ImpAcT等。

(2)焊接:铝点焊,搅拌摩擦焊FSW、激光焊、冷金属过渡焊CMT等。

(3)粘接:与机械连接、焊接复合使用,与传统车身基本相同。

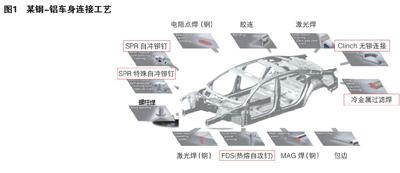

图1为某钢-铝车身连接工艺,其采用了十余种连接工艺,其中Clinch、SPR、FDS、CMT是钢-铝车身常用的连接技术,本文对此重点介绍。

2 主要铝连接技术介绍

2.1 Clinch无铆连接

无铆连接工艺原理是通过材料局部冷成型将钣金连接在一起,两层或多层之间会产生互锁压铆。其工艺过程为:首先通过冲头将连接材料压入底模内。当底层材料刚接触到底模座时,在冲头施加的压力作用下,底模座开始向外侧滑动。底模活动部分被向外推出,材料的流动形成了按钮状的压铆点,然后冲头返回至起始位置,取出工件,底模的外侧部分在弹簧的作用下退回,如图2。

无铆钉铆接工艺工艺过程简单、成本低,在汽车车身中广泛应用。由于其静态强度和疲劳强度都较低,通常只应用于行李箱盖、发动机罩、后轮罩等非承载部位。无铆连接的铆点质量可通过外观和金相两种检测方式。外观检测,目视检查连接点数量、位置、裂纹、开裂、咬合方向、表面飞溅;利用游标卡尺测量咬合点位置、外径d、对称性;利用测厚仪测量咬合点底厚tb。金相检测观察剖切面,关键尺寸指标如图2。要求径部无裂纹、凸模侧无裂纹、墩头无开裂;底厚tb在产品图纸或焊接工艺文件的理论底厚公差范围内,外径d在公差范围(-0.5mm,+2.0mm)内等。

2.2 SPR自冲铆接

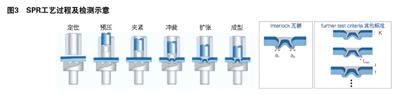

SPR(Self-Piercing Riveting)的原理是半空心铆钉在冲头的作用下,穿透上层板材并在底层板材形成互锁,铆钉在冲棒的作用力和底模的反作用下,在板材中间延展发生永久性塑性变形的铆钉连接过程。其工艺过程主要分为定位、预压、夹紧、冲裁、扩张和成型6个阶段,工艺过程及检测标准示意,如图3。

SPR铆接力学性能优良,疲劳寿命较高,被广泛应用于铝/钢等异质材料以及多层板的连接。在应用中有以下特点:(1)适用于铝-铝连接、钢钢连接、钢-铝连接等不同组合连接。(2)板材搭接原则是“从薄到厚,从硬到软”,具体要求为:兩层板搭接时,下层板的厚度至少为总厚度的1/2以上;三层板搭接时,下层板的厚度至少为总厚度的1/3以上;强度高的材料要位于冲模侧,强度低的材料要位于凹模侧。不同材质、不同厚度的接头需使用不同的铆钉、底模组合。

SPR接头的质量检验主要有外观检验、金相检验、强度检验、CT检验四种方式。外观主要有:数量、连接方向、位置、剩余底部厚度、模具压印;卡尺测量铆钉至边界距离和至圆弧距离以及顶厚。金相主要评价指标:(1)互锁值a1/a2不能过小,对于不同直径的铆钉,最小互锁值不同。比如直径为5mm的铆钉,一般要求a1/a2值>=0.12mm。(2)锁铆的顶厚K(高出板材的厚度)不可过高亦不可过低(低于板材的厚度)。同样以5mm铆钉为例,K>=-0.2mm<=0.3mm。(3)下板材剩余底厚不能过薄或被铆钉穿透,对于5mm铆钉,tmin>=0.15mm。(4)板材和铆钉的裂纹检查,铆钉腿部不能有裂纹,板材中裂纹不能穿透。(5)铆接底部的旋转对称性检查等。以上数值依铆钉直径和具体图纸而定。此外,还可以进行拉拔力、剪切力、剥离力测试。

2.3 FDS热融自攻钉连接

FDS(Flow Drill Screw)热融自攻钉连接技术,也称自旋钻孔螺丝连接技术。其工艺原理是专用自攻钉高速旋转软化被连接材料,同时在巨大的轴向压力下挤压并攻丝旋入实现螺纹连接。其工艺过程分为6个

步骤:定位预热-热熔穿透-锥孔成型一螺纹形成一螺钉拧入一紧固落座,如图4。

FDS工艺在应用中有以下特点:(1)单面可达即可完成连接,降低了对铆接空间的需求,适用于板材与型材等管状封闭结构的连接。(2)连接可拆卸,不合格的连接点可以更换更大直径的螺钉进行返修。(3)可结合涂胶工艺,实现异种材料的连接。FDS在工艺应用中也存在一些挑战:(1)强度,当下层连接板材料较薄时,下层板与FDS螺钉相接触可能仅有1~2圈螺纹,从而导致接头正拉强度较低。(2)防腐,由于下层板被穿透,材料镀层被破坏,下层板与FDS 螺钉间的空隙容易使腐蚀介质进入,导致接头容易出现电化学腐蚀问题。FDS的检测一般通过外观检测和金相检验两种。外观主要有:数量、连接方向、位置、螺钉头高出板材量(一般要求低于0.05mm),边距等。金相主要评价指标:(1)不能有损坏螺纹(2)有效螺纹长度足够(3)湿区有效覆盖(4)连接板材的间隙不能过大,一般<=0.2mm(5)铆钉对称不偏心等。

2.4 CMT冷金属过渡焊

CMT(Cold Metal Transfer)冷金属过渡技术是MIG焊的一种特殊形式,工作原理是通过数字化协调送丝与熔滴过程实现,其工艺过程可分为4个步骤:电弧引燃、送丝一熔滴短路、电弧熄灭一焊丝回抽、熔滴脱落一向前送丝继而循环,如图5。

CMT冷金属过渡焊设备成本相对低,整个焊接过程冷热交替循环往复,可大幅降低焊接过程的热输入,方便实现无飞溅焊接,且在焊接夹具的作用下,铝工件热变形量小,并且可实现铝合金与镀锌钢板间的异种金属混合连接。CMT工艺比较成熟,一般通过表面质量进行检查。但CMT由于其工艺特点,焊缝表面质量不太美观,经常伴有夹渣、咬边、气孔等外观缺陷的存在,因而其一般不作为汽车外覆盖件连接的首选工艺,一般用于地板、车身骨架、结构件的连接。有的主机厂在侧围落水槽也采用了该项技术。

3 FSW搅拌摩擦焊

除以上四种,FSW搅拌摩擦焊也是当前应用比较广泛和成熟的铝-铝、钢-铝连接工艺。工作原理是高速旋转的硬质搅拌头压入待焊母材,与被焊金属摩擦生热,使其加热至塑性软化区,在热-机联合作用下形成致密的组织结合,最终冷却形成紧密连接的一种固相连接工艺,如图6。搅拌摩擦焊的焊接质量比较稳定,焊接截面金相检测组织结构致密。搅拌摩擦焊强度基本上可以达到与母材相一致,具备高的抗拉强度;焊缝热变形小、热应力小,焊缝表面平整;焊缝中不存在气孔、疏松,气密性及水密性好;无需外加热,生产中易控制,尺寸公差小,適合自动化操作;可以焊接长直的焊缝和复杂的样式。搅拌摩擦焊主要用于型材或者较厚板材类零件间的连接,如高铁车身、电动车电池托盘等。

4 结语

随着汽车轻量化和电动化的发展,铝合金的应用日趋广泛。新的连接技术服务于车身材料及结构设计随之应用,当前多数主机厂的连接技术应用还不是很成熟。只有加快连接工艺的探索和研究,克服工艺实现及质量检验的难点,才能使新材料的应用更加广泛。

参考文献:

[1]李永兵,马运五,楼铭,雷海洋,林忠钦,轻量化多材料汽车车身连接技术进展,2016-09-20.

[2]张林阳,全铝及钢-铝混合车身轻量化连接技术. 汽车工艺与材料,2018(7)1-14.

[3]韩杰,钢铝混合车身连接工艺的应用与发展.研究与开发,2018(7)53-56.

[4]崔颖,周林柱,于琪明,钢铝混合车身连接技术及发展趋势.汽车工艺师,2018(9)56-61.