铰接式运输车铰接销轴断裂仿真分析以及改进措施

2019-01-07周树清王力彬

周树清 王力彬

摘 要:由于铰接式运输车车架铰接结构,适用于狭窄环境,被广泛应用于井下隧道运输。车辆在行驶过程中受到来自路面的冲击,导致铰接结构区域断裂问题频发,造成较严重的安全事故。本文通过力学分析推导出导致铰接销轴断裂的受力情况,接着采用Abaqus有限元分析软件对铰接销轴的应力情况进行分析,找出销轴断裂的原因,再据此从增加刚度匹配和减小应力集中两方面进行优化改进,最后,通过仿真分析及整车应力应变试验,得到优化后的结构能经受住各种恶劣工况的考验,结构件重量也得到了有效控制。

关键词:铰接式运输车;铰接销轴;断裂;Abaqus;结构优化

铰接式运输车是煤矿井下开采等领域所使用的特殊装备,由于工作环境复杂及行驶路况恶劣,铰接式运输车通常承受着来自地面的交变载荷的作用,而这种交变载荷对车架强度影响较大,往往会引起一系列的疲劳强度问题[1]。由于客户对铰接运输车的可靠性和安全性要求的提高,车辆零部件的强度已成为铰接市运输车产品品质的重要指标。本文以航天重工研制的铰接式材料运输车为分析对象,如图1所示。

1 问题提出

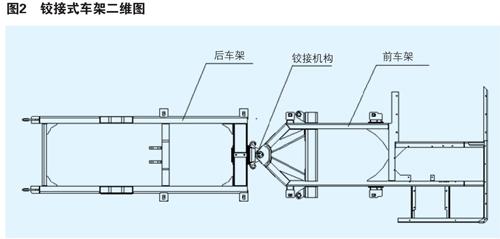

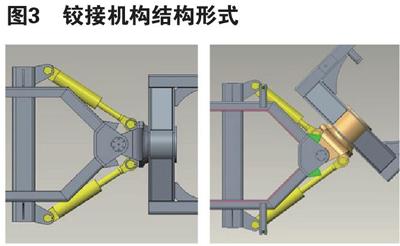

铰接式运输车的铰接机构作为前后车架的连接部位(图2所示),对整车的正常运行起着决定性的作用,除实现整车的转向功能外,还传递地面、前后车体之间冲击、弯矩、扭转等载荷,通过在铰接机构与车架之间设置圆柱型回转轴(图3所示),使前后车体可以绕圆柱中心轴转动,从而降低对车架抗扭能力的要求,增强对恶劣路况的适应性和通过能力,实际运行过程中,铰接机构同时承受着来自地面的冲击、弯矩和扭转等多种交变载荷,是整车受力最为恶劣的部位,很容易发生断裂等问题。

图4为该运输车在某煤矿工作过程中,铰接销轴处发生断裂的现场照片。

2 分析计算

2.1 线性疲劳累积损伤理论

Palmgmn-Miner[2]线性累积损伤理论将疲劳损伤D定义为使用应力下的循环次数n与该应力下材料疲劳寿命N的比:

D=

认为在多级不同应力幅值作用下,疲劳破坏发生时有:

∑=1

其中,ni为第i级应力水平下的循环次数;Ni为第i级应力水平下的疲劳寿命。

2.2 Abaqus仿真分析

铰接座销轴材料为Q550,屈服强度大约在550MPa左右,抗拉强度大约在700MPa左右,根据销轴的材料性能参数,可以反推,使铰接座发生短期断裂的载荷大约为F=50000N,M=50000Nm,在此载荷下铰接座原状态下的受力及分析结果如图5所示,由应力云图可以看到,原状态的铰接座根部应力大约在560MPa左右,故存在较大开裂风险。

2.3 优化模型及强度分析

根据原模型分析结果,原状态下的铰接座支耳底板厚度为40mm,销轴厚70mm,不同厚度的底板与销轴连接,销轴根部应力会发生很大变化,即底板刚度与销轴刚度匹配要合理,否则会使销轴根部有大应力,据此,将铰接座支耳底板厚度改为70mm,另外销轴与底板连接根部圆角大小影响应力集中系数,需要将根部圆角放大,据此,将铰接座销轴根部改成大锥面两端圆角结构进行计算,计算载荷为F=50000N,M=50000Nm,改进后结构及计算结果如图6所示,由应力云图可以看到,同样载荷下,铰接座根部应力只有230MPa,相对原结构根部应力改善明显,说明增加支耳底板厚度及增大根部倒角可以明显改善此类结构的应力,减小应力集中。

3 整车应力应变试验

基于优化后的铰接座结构,进行整车应力应变试验,工况包括满载行驶、满载启动刹车、满载转向、满载不同速度过坑、满载不同速度过坎、空载不同速度过坑、空载不同速度过坎及举升等,由测试结果计算出各工况下铰接销轴根部测点应力如表1、表2所示,表中1、2号测点为铰接座根部测点,可看到,正常工况下铰接座根部应力变化很小,基本可忽略不计,但是在过坑过坎工况下铰接座根部应力有明显变化,尤其在空载过坑试验下,铰接座根部应力最大,图7为空载5km/h、10km/h、15km/h过坑试验2号测点应力曲线,15km/h时测点应力在120MPa,由仿真结果和试验数据对比,推得根部最大实际应力在185MPa左右,安全系数较高。

通过应力应变试验,可以得到以下结论:(1)优化改进后的铰接座根部应力不大,改进效果显著,可以满足恶劣工况的使用要求;(2)原状态下的铰接座斷裂原因为空载高速过坑工况。

4 结论

利用CAE仿真软件Abaqus分析,明确了销轴发生断裂的原因,通过优化销轴结构,放大R角,同时增大底板料厚(由40mm增大至70mm),以减小应力集中,改进方案通过仿真计算及应力应变试验验证,铰接座根部应力改善明显,改进措施有效。

在后续产品设计中,首先要对产品使用环境考虑周全,对各种使用工况要有个清晰明了的认识,明确危险工况,并对其分析透彻,应力集中对构件的疲劳强度影响极大[3],在结构设计方面要仔细把关,集思广益,尽量避免应力集中,把每一个结构件都做到最优化。

参考文献:

[1]黄金陵.汽车车身设计[M].北京:机械工业出版社,2007:241-278.

[2]Miner MA .Cumulative damage in fatigue[J].Journal of the Applied Mechanics,1945,67(12):159-164.

[3]单祖辉.材料力学(I)[M].北京:高等教育出版社,2009:33-34.