拖拉机制动器压盘高频感应淬火工艺研究

2019-01-07李瑞卿孔春花张沈洁马戈刘进营

■ 李瑞卿,孔春花,张沈洁,马戈,刘进营

制动性能是拖拉机非常重要的安全指标,制动性能不合格是拖拉机的重大质量问题。常见的现象有制动距离超差和制动跑偏,个别拖拉机在坡道上不能驻车、失控溜坡。制动性能达不到要求可能危及驾驶员与第三者的生命安全。

解决拖拉机的制动性能长期以来存在的关键问题,必须对其主要零部件进行基础研究。而大中型轮式拖拉机一般都采用盘式制动器。盘式制动器中的一种重要零件——制动器压盘,其加工质量,尤其是耐磨性能,对拖拉机的制动性能影响尤为显著。

目前,提高制动器压盘锥窝耐磨性能的主要方法为表面感应淬火,主要存在以下问题:感应器仿形性差、淬火工艺难控制。由于制动器压盘锥窝形状小而不规则,给感应器的制作带来很大困难,目前的感应器多为“一字形”,窝头一侧涂覆上导磁粉,这种感应器仿形性差,加热效率低,从而导致表面硬度不足、淬硬层分布不均匀,若加热时间过长则容易过烧甚至烧熔。

1. 试验材料及技术要求

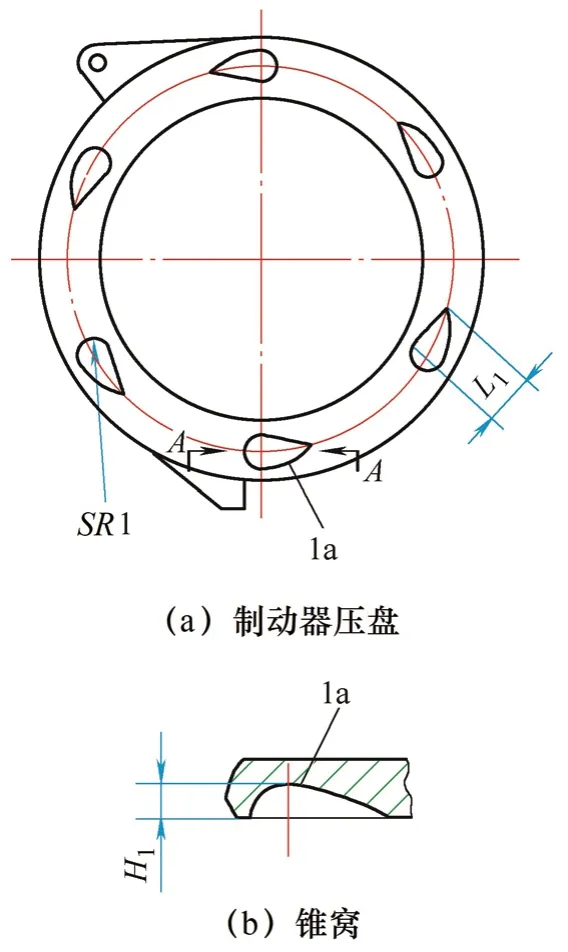

图1 制动器压盘结构示意

试验用零件为我公司某型号制动器压盘(结构见图1),技术要求:材料为QT500-7,铸件,毛坯正火处理;6个锥窝内表面淬火硬度45~50HRC,淬硬层深度不小于1.5 mm,且硬化层要求沿锥窝内表面均匀分布;无过烧、裂纹现象发生。

2. 试验设备

在GP100-C3高频感应淬火设备上,利用设计制作的仿形感应器(见图2),对制动器压盘锥窝部位进行感应淬火。

3. 工艺方法

(1)电流频率 为实现规定深度的高质量的感应加热,首先必须正确选择设备的频率。设备频率除对实现技术要求和提高热处理质量有很大作用外,对于充分发挥设备的效能、提高生产率、节省电能也很重要。所谓频率的选择,这里指的是选择合理的频带或频率范围,并不是严格的具体数值。

图2 感应器实物

电流频率选择的恰当与否,将对以下几个方面产生影响。即:零件淬火生产率、技术经济指标、淬硬层组织的均匀性、零件脆裂的倾向性、零件的疲劳强度。

表面感应淬火主要是利用电流的趋肤效应。感应加热时从工件表面电流最大值I0处测到I0/e(e为自然对数的底)处的深度,称为电流透入深度d(mm),计算公式如下:

式中μ——材料的磁导率,当钢加

热到居里点温度以上时,

μ=1(相对磁导率);

ρ——材料的电阻率(Ω·cm);

f ——电流频率(Hz)。

钢在8 0 0℃时,当μ=1、ρ=1.11×10-4Ω·cm时,电流透入深度与频率的关系如表1所示。

电流频率选择的首要原则是透入式加热,第二原则是感应器电效率要高。电效率取决于零件直径(厚度)与热状态下电流透入深度的比值,此值又称为电尺寸。当电尺寸大于6时,感应器的电效率约为80%,且电尺寸越小,感应器的电效率越低。综合考虑,制动器压盘锥窝感应淬火,选择电流频率为200kHz。

表1 钢在800℃时电流透入深度与频率的关系

(2)电源功率 在一定的频率下,感应加热速度取决于零件单位表面积上所吸收的电功率,也就是所谓的比功率。显然,比功率越大,加热速度越快。加热速度除了与比功率有关外,还与频率有关。在相同的比功率下,频率越高,电流透入深度越浅,具有较高的加热速度。

在设备频率确定后,正确选择比功率值,对满足零件的技术要求是十分重要的。如上所述,频率、比功率确定后,加热速度也就随之而定,经过某一时间后,零件表面一定的厚层就被加热到淬火温度。此时进行淬火冷却,加热淬火层的深度也就完全确定了。实际上,在透入式加热条件下因表面升温速度相对较小,大都是用调整时间的方法来满足要求的加热深度。过多地延长加热时间,将引起表面的严重过热。因此,此时就要重新选择较低的比功率。相反,如要求加热层深度很小时,就需要选用较大的比功率进行加热。

因此,结合感应器的电效率、电流频率、零件硬化层深度等因素,经试验探索,电源功率确定为38kW。

(3)淬火温度 当材料和原始组织一定时,相变温度随加热速度增大而提高,为得到合格的淬火组织,相应的淬火温度也应随之提高。通常加热速度越大,淬火温度的上下限越高,允许的淬火温度范围越大。

加热速度由零件获得的实际比功率所决定。实际选取的淬火温度,往往由淬火层的深度要求而确定。较长的加热时间和较高的加热温度,相应地可获得较深的加热深度,反之,加热深度较浅。

确定加热温度时,金属及合金的相变临界点、再结晶温度等是基本的理论依据,但还不能就此来确定各种不同热处理工艺的加热温度,而应根据具体工件的热处理目的来决定,况且工件的原材料及尺寸、加工过程与拟采用的工艺方法都对加热温度的选定有影响。而感应加热的目的,主要是使零件表面达到合适的淬火温度,并使零件达到一定的淬硬层深度。

(4)淬火加热时间 加热时间并不是独立的参量,在加热速度一定时,它由所选定的加热温度所决定。不过,反过来说也一样,即实际的加热温度是由加热速度和经试验确定的加热时间所决定的。由于目前在一般的生产条件下,还缺乏可靠的温度测量和控制方法,实际上往往用加热时间而不是用加热温度作为直接的工艺参数。

在生产实践中,对一定直径的零件,可根据淬硬层的深度要求,在按经验数据确定功率的同时,大致选定加热时间。

根据经验数据,经过试验探索,最终确定以下加热方案:两次加热,每次加热时间5.5s,两次加热间隔0.5s。

(5)淬火冷却时间 预冷时间:预冷是为了减少淬火变形和开裂。它就是零件加热到淬火温度后,通常在空气中进行短时间的停留,以适当地降低表面温度,再进行喷冷或浸液淬火。

表面淬火冷却时间:一般要求只保证表面淬火层能充分完成马氏体转变,获得足够的硬度即可。但有时为避免产生淬火裂纹,必须严格控制冷却时间,使零件不冷透,而利用零件内部残存的热量进行零件的自回火。

影响淬火冷却时间的主要因素为淬火冷却介质浓度、压力或流量。为防止零件因为冷却速度过快而产生裂纹,本试验使用的是浓度为0.3%的聚乙烯醇水溶液,预冷时间0.5s,淬火冷却介质压力0.05MPa,冷却时间5s。

4. 结果分析

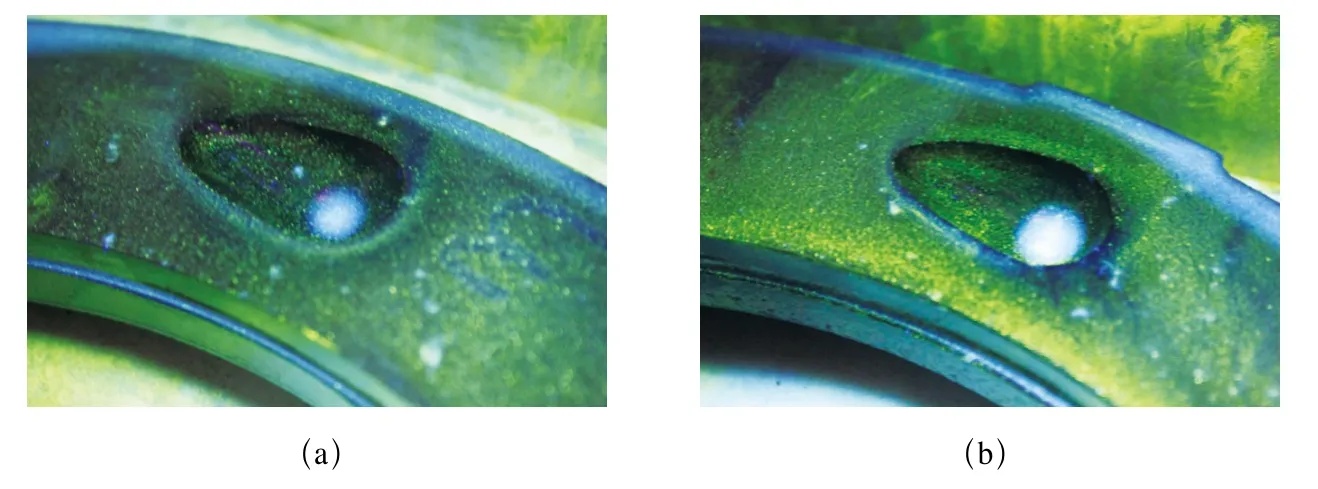

(1)表面缺陷 图3为淬火后压盘锥窝表面磁粉无损检测情况,从图中可以看出磁粉在锥窝表面均匀分布,无磁痕堆积。因此,淬火后压盘锥窝表面无烧伤、淬火裂纹等缺陷。

(2)表面硬度、淬硬层深度 随机抽取了5件进行了表面硬度和淬硬层深度检测。图4为制动器锥窝部位淬硬层轮廓及深度,表2为制动器压盘锥窝表面硬度、淬硬层深度检测值,其中,表面硬度检测,系每件随机检测4个淬火锥窝部位,从表中可以看出表面硬度均在45~50HRC,淬硬层深度均大于2mm,完全符合图样技术要求。

图3 淬火后压盘锥窝表面磁粉无损检测情况

图4 制动器压盘锥窝部位淬硬层轮廓及深度

表2 制动器压盘锥窝表面硬度、淬硬层深度检测值

5. 结语

本文在GP100-C3高频感应淬火设备上,利用设计制作的仿形感应器,对制动器压盘锥窝部位进行感应淬火,得到如下结论:

(1)设计研制出了用于制动器压盘锥窝的高频感应淬火的感应器。

(2)通过试验成功研发了制动器压盘锥窝的高频感应淬火工艺:①电参数:槽路电压8.6kV,栅极电流1.6A,阳极电流3.8A,阳极电压9.9kV,灯丝电压33.3V。②工艺参数:两次加热,间隔0.5s,每次加热时间5.5s,加热到淬火温后喷水冷却5s。

(3)利用上述工艺成功解决了制动器压盘锥窝表面硬度不足,淬硬层分布不均匀,若加热时间过长则容易过烧,甚至烧熔的问题。