某采棉机大梁结构设计与优化

2019-01-03吾尔科木·冉合木买买提明·艾尼伊里哈木·阿不都热依木古丽巴哈尔·托乎提

吾尔科木·冉合木 买买提明·艾尼 伊里哈木·阿不都热依木 古丽巴哈尔·托乎提

摘要:采棉机大梁要求具有足够的强度和刚度,以承受整个采棉机的载荷和从车轮传来的冲击,同时要求具有一定的动态振动特性,以避免在各种旋转零部件转动工作频率激励下出现共振。针对采棉机大梁结构设计与优化问题,运用UG三维计算机辅助设计软件,建立了7种不同车架结构实体模型,运用有限元分析方法对车架实体模型建立网格模型,并对车架进行静力学分析和强度评价,同时进行模态振动特性分析。数值分析结果表明,随着大梁结构的改变和优化,其最大应力集中值发生变化,从386.36 MPa下降到176.88 MPa,总变形量从8.51 mm下降到3.99 mm,强度有明显提高、变形量明显变小。可知结构强度提高了56.3%,总变形量降低了53.8%。模态振动分析结果表明,优化前的大梁结构前10阶固有频率在7.3~44.9 Hz范围内变化,随着结构的进一步完善和优化,结构6第2、6、8、10阶固有频率分别较优化前提高53.2%、31.3%、31.1%、20.1%,结构弯曲振型部位从前桥连接板和主横梁转移到前桥附横梁,尾部扭转振型渐渐消失,且经过优化,成功避开了拖拉机怠速频率和重要工作部件采棉头的工作频率范围;通过对各优化结构之间进行对比分析并考虑采棉机实际工作环境,最后确定符合实际加工和工作机制的边梁材料为材料横截面积100 mm×200 mm、厚度7 mm,外部的加强大梁结构,为采棉机大梁国产化、提高其强度和动力稳定性提供理论依据。

关键词:采棉机;大梁结构;ANSYS;静态分析;模态分析;设计优化

中图分类号: S225.91+1文献标志码: A

文章编号:1002-1302(2019)21-0273-05

收稿日期:2018-08-05

基金项目:阿特勒-新疆大学校企合作重点项目(编号:62162)。

作者简介:吾尔科木·冉合木(1995—),男,新疆塔城人,硕士研究生,从事结构优化与稳定性研究。E-mail:18703019497@163.com。

通信作者:买买提明·艾尼,博士,教授,博士生导师,从事现代设计理论与方法、结构振动与控制、转子-轴承系统稳定性、计算力学等研究。E-mail:mgheni@263.net。

我国是世界上最大的产棉国之一,棉花种植业的发展对机采棉的需求逐年增大[1],实施机采棉是提高劳动生产率,降低棉花生产成本,实现农业现代化的重要措施[2-3]。

采棉机大梁(车架)是采棉机重要的承载部件,在采棉机整机设计过程中,车架结构性能的好坏直接关系到整机设计成败。针对车架结构性能问题,国外早期应用有限元静态分析方法,指导车架设计详细过程,Hadad等运用有限元模态分析对车架进行修正[4-5];在国内,姚艳春等利用Lab Windows/CVA交互式C语言编写程序,并利用测点振动提取方法提取振动信号,验证有限元分析数据的正确性[6]。车架结构优化设计方面,动力稳定性的主要影响因素来自于结构力学性能与动态特性。车架结构各项强度指标的验证应在车架选用材料所能够承载的许用范围之内进行,且车架结构动态稳定性须满足其实况工作稳定性要求,避免采棉机整机和部件之间产生共振[7]是车架结构设计与优化中的首要考慮因素。

本研究按照上述问题,并根据采棉机工作需求和结构限制对其原有的结构进行7次改善设计,通过设置相同的边界条件和初始条件,建立有限元分析模型并进行数值分析。通过在相同条件下对7种模型进行有限元数值静态分析和动态振动特性分析,并对各结构之间进行全方面对比分析,最终得出满足工作需求且强度和稳定性提高的相对优化的某采棉机大梁结构。

1车架实体及有限元模型的建立

采棉机车架是一种牵引式结构,承载采棉头、风机、棉花箱、油箱和液压系统等工作部件。车架结构选用典型的边梁式车架结构[6],主要由纵梁、横梁和加强筋等组成,长度约为6 500 mm,宽度约为2 800 mm。车架结构示意见图1。

2有限元建模与前处理

本研究通过UG模型导入有限元分析方法,获取车架结构有效的有限元模型。考虑到计算精度问题,在有限元模型建立过程中对车架实体模型进行相应简化,如将结构圆角简化成直角,忽略大梁上的凸台和相关工艺孔,忽略对车架受力情况没有或者几乎没有影响的结构件[8]。车架三维实体模型如图2所示。

2.1材料属性的确定

本研究中的车架长度尺寸以mm为基本单位,因此材料属性可选取mm、MPa为长度、应力单位。本研究中的车架选用16Mn为结构材料,其材料属性见表1。考虑到本研究中的采棉机在棉田中工作,路面凹凸不平,工况较恶劣,将其材料安全系数选择为1.5[9],因此许用应力为233 MPa。由于16Mn属于低合金高强度钢,其牌号为Q345,该材料合金比例少,焊接性能较高,是大多数机器车架选用的材料。

2.2车架结构网格划分

结构网格划分是有限元分析的关键工作之一,网格数量和网格类型对计算结果的影响较大。之前大多研究选用梁单元为单元模型[10-11],将车架结构离散为由一组梁单元组成的框架结构,根据梁单元界面参数模拟车架实际结构,该方法的节点数较少,计算速度较快,但不能满足计算精确度的要求。本研究通过ANSYS Workbench对车架结构三维模型用实体单元进行离散,实体单元是模拟零件特性的最佳网格单元,它从空间角度模拟实体结构,能够正确描述材料属性,但实体单元在计算中需要大量的储存空间与时间[12],为保证研究结果的准确性,本研究选用的实体单元为solid185单元,网格单元类型为六面体网格单元,网格划分尺寸为20 mm,并将平滑度调为高、跨度中心角调为细化。7种结构的网格单元数量及节点数见表2。

3静态分析

有限元静态分析可为采棉机车架受力分析提供有效的计算手段,在载荷作用点确定、加速度为零、载荷大小恒定的情况下计算车架结构的应力、应变、位移,有助于在车架结构优化设计初期全面了解该车架在外力作用下的强度和刚度情况,确定应力、应变分布规律和应力集中危险点[13]。

3.1施加载荷和边界条件

在有限元分析过程中,载荷条件有可能无法在计算机上模拟出来,需要对受力情况进行等效简化,施加载荷应达到试验与实际相符的等价形式。图3为施加载荷和约束示意,其中q1表示采棉箱作用在边梁上的重力(均布载荷),q2表示风机作用在小纵梁2上的重力(均布载荷),FT是车架固定拉杆对车架前桥拉杆连接口的拉力,F是采棉头作用在主横梁上的重力,它们都是对称外载荷,其大小与作用点数见表3;本研究结构统一在前桥板和支撑块旋转轴部位固定约束。

3.2边界条件

在不同结构以及相同约束、外载荷条件下对车架进行数值静态计算,并提取7种车架优化结构的数值静态参数(表

由表4可知,随着结构优化,结构静态计算参数不断变化,其中最大变形量为3.99~8.51 mm,最大应力值为176.88~404.63 MPa,其中结构1、结构2应力值已超出材料许用应力值,结构7变形量与应力值最小。

从图4可以看出,在外载荷作用下,变形部位集中在主横梁中间部位,结构总变形程度随着结构的优化而变小,变形后材料横截面变大,对变形量影响较大,而在拐角处施加加强筋对车架结构变形量影响不大。

从结构应力分布云图(图5)可以看出,在邊梁式车架结构中,应力主要集中在横梁与边梁连接两端部位和支撑块与附横梁连接部位,其中纵梁连接在横梁上部的结构1和结构2的应力集中现象比较严重,主要集中在横梁和纵梁连接的表面处以及支撑块与横梁连接处[15]。

4模态分析

大梁结构在工作频率附近不能出现固有频率,也就是说大梁的固有频率必须避开系统的工作频率,因此在大梁结构优化设计中应尽量避免共振现象,提高其工作稳定性是首要考虑因素。车架为采棉机主要承载部分,对其优化结构进行动态特性研究具有重要意义。

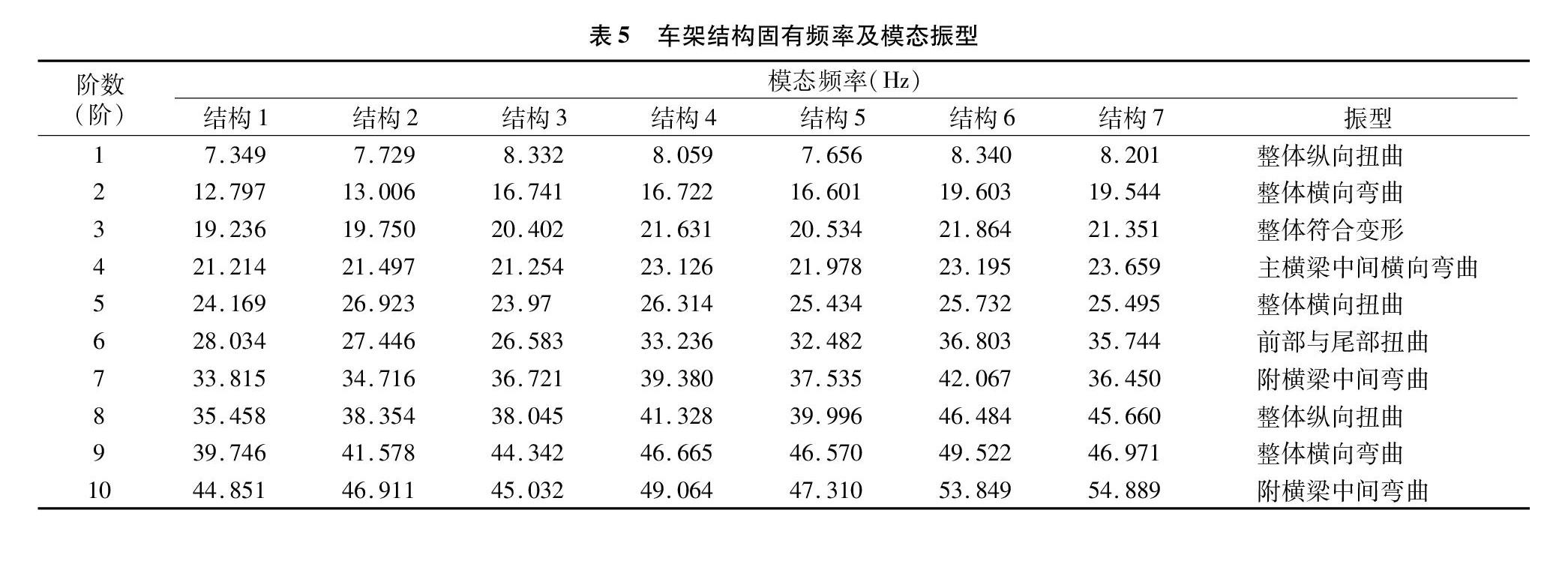

本研究在有限元模态分析中计算并提取车架结构前10阶固有频率与模态振型。在模态分析中,针对车架结构无约束条件的情况,对车架前桥安装板施加零位移约束,对支撑块旋转轴施加单项旋转约束。车架结构固有频率及模态振型如表5所示。

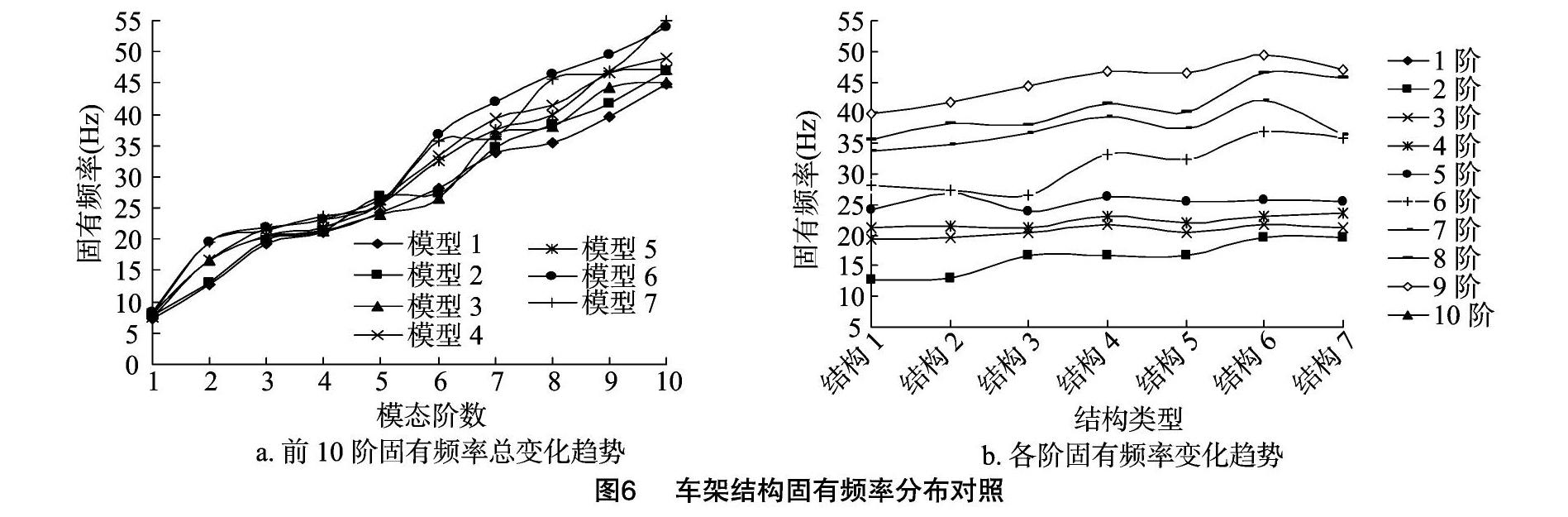

表5和图6显示,7种优化结构前10阶固有频率在7~55 Hz之间,车架在各个工作频率间都有相应的固有频率;各种模态振型变形形式局部相同,随着结构的优化,结构前5阶参数呈现局部平稳状态,各阶模态固有频率值逐步变大;优化设计对第2阶固有频率影响最大,底部主横梁式车架结构使第2阶模态频率从12.797 Hz提高到16.741 Hz,纵梁材料选用100 mm×200 mm 的厚壁方管规格,并且使用内部主横梁式车架结构,使第2阶固有频率从16.741 Hz提高到19603 Hz。

由图7可知,不同车架优化结构前10阶模态振型基本相似,车架振动特性具有整体横向弯曲和整体纵向扭曲等基本振型,附横梁中间弯曲、前部与尾部扭曲和主横梁中间横向弯曲等局部变形,同时具有扭曲带弯曲的符合振型。由于车架尾部属于悬臂梁结构,因此基本振动特性都包含尾部弯曲和尾部扭曲。

5结论

本研究通过有限元软件ANSYS针对原有的采棉机车架结构强度不够、稳定性不良等问题进行7次优化设计,通过对各优化结构力学特性与振动特性之间进行对比分析得出以下结论:

(1)大梁结构静态有限元分析结果表明,在边梁式车架结构优化设计中,通过优化大梁结构改善了应力集中,使应力值明显下降,即从结构1(原结构)到结构6,结构应力从386.36 MPa 下降到176.88 MPa,且优化之前结构应力大于许用应力,不能满足设计要求;随着结构的优化,静态变形部位结构强度提高,从而防止结构致命损害,其中结构6和结构7的应力和变形量较小。

(2)大梁结构动态振动分析结果表明,车架结构前10阶固有频率为7~55 Hz,随着结构的优化,其动态稳定性逐渐提高,尤其是选用内部主横梁式车架结构,并且加粗边梁管壁,其第1、第6、第8、第10阶固有频率明显提高,且结构6和结构7成功避开了拖拉机怠速(900 r/min)、怠速频率(15 Hz)、采棉头滚筒的公转频率(2 Hz)、摘锭工作频率(18 Hz)、刷子工作频率(28 Hz)以及风机工作频率(38 Hz)范围。

(3)通过对优化结构进行数值静态和模态分析,同时对各优化结构进行对比分析,考虑其重量、成本、加工工艺和实际工况等因素,最后确定结构6即边梁材料为100 mm×200 mm,厚度为7 mm,纵梁在横梁外部的加强边梁式结构为较合理的车架结构。

参考文献:

[1]阎洪山,薛理,王士国,等. 采棉机经济效益分析[J]. 新疆农机化,2003(3):18-19.

[2]李小利,孙文磊,龚捷凯,等. 采棉机摘锭座管传动系统动力学仿真分析[J]. 机械设计与制造,2011(11):181-183.

[3]张有强,马少辉,丁旺才. 采棉机摘锭采摘过程的动力学分析[J]. 农业工程学报,2012,28(13):54-58.

[4]Lyu N,Lee B,Saitou K. Optimal sub assembly partitioning of space frame structures for in-process dimensional adjust ability and stiffness[J]. Journal of Mechanical Design,2006,128(3):527-535.

[5]Hadad H,Ramezani A. Finite element model updating of a vehicle chassis frame[C]//Proceedings of the 2004 International Conference on Noise and Vibration Engineering,2004:1817-1831.

[6]姚艳春,杜岳峰,朱忠祥,等. 基于模态的玉米收获机车架振动特性分析与优化[J]. 农业工程学报,2015,31(19):46-53.

[7]曹树谦,张文德,萧龙翔. 振动结构模态分析-理论,试验与应用[M]. 天津:天津大学出版社,2001.

[8]王想到,胡东方,杜艳平. 玉米收获机底盘车架有限元分析及试验[J]. 中国农机化学报,2014,35(2):213-215,234.

[9]徐灏. 机械强度设计中的安全系数和许用应力[J]. 机械强度,1981(2):39-45.

[10]王青,徐港. ANSYS梁单元的理论基础及其选用方法[J]. 三峡大学学报(自然科学版),2005,27(4):336-340.

[11]李英明. ANSYS梁单元与实体单元分析比较[J]. 中国科技信息,2015(2):146-147.

[12]杜宝江,陈长松,吴恩启,等. 基于ANSYS梁单元与实体单元的组合建模研究[J]. 机械设计与研究,2013,29(4):61-63.

[13]俞德津,陈南. 重型半挂车架有限元静态分析[J]. 专用汽车,2007(3):32-35.

[14]谭建国. 使用ANSYS6.0进行有限元分析[M]. 北京:北京大学出版社,2002.

[15]蒋红旗,王繁生. 起重机吊臂结构有限元模态分析[J]. 农业机械学报,2006,37(3):20-22.