铁路罐式集装箱冲击试验方法

2019-01-03王伟

王伟

近年来,我国罐式集装箱(以下简称“罐箱”)运输发展迅速,满足铁路运输要求的罐箱也呈现快速增长趋势。铁路罐箱不仅须通过铁路主管部门规定的冲击试验(以下简称“铁路冲击试验”),还须通过船级社规定的冲击试验(以下简称“动态撞击试验”)。本文针对不同型号和尺寸罐箱进行铁路冲击试验和动态撞击试验实例研究,分别获得两种冲击试验结果和规律,并在此基础上结合试验经验,对罐箱耐冲击设计提出建议。

1 铁路罐箱冲击试验要求及目的

1.1 铁路冲击试验要求及目的

根据中国国家铁路集团有限公司发布的TG/HY 105―2017《铁路危险货物运输管理规则》第13章第86条规定,罐箱应进行框架静强度及冲击试验。铁路冲击试验的目的是考核当列车运动状态发生急剧变化(突然启动、 制动等)时以及车辆受到调车冲击时,罐体与框架联结部位及框架的工作应力能否满足强度要求。

1.2 动态撞击试验要求及目的

2006年,国际标准化组织将动态撞击试验纳入 ISO 1496-3-1995 《系列1 货运集装箱 规范与试验第3部分:液体、气体及加压干散货用罐式集装箱》。同年,联合国修订《关于危险货物运输的建议书――试验和标准手册》(以下简称《试验手册》)第4部分第41节有关撞击试验的要求,使之与国际标准化组织的规定保持一致。随后,国际海事组织发布的《国际海运危险货物规则》也对动态撞击试验作出规定,要求从2008年1月1日起,符合《国际集装箱安全公约》定义的罐箱样箱设计必须符合《试验手册》的撞击试验要求。在针对动态撞击试验的研究中,刘刚[1]详细阐述了动态撞击试验的发展历程。动态撞击试验的目的是以国际通用和公认的方法,模拟罐箱在真实环境下遭受的冲击,并测试罐箱在遭受冲击后能否保持正常的使用状态。

2 铁路罐箱冲击试验方法

2.1 铁路冲击试验方法

铁路冲击试验的参照标准主要是TB/T 1335―1996《铁道车辆强度设计及试验鉴定规范》和TB/T 2369―2010《铁道车辆冲击试验方法》。如图1所示,铁路冲击试验装置包括带坡道的冲击线、被冲击车辆和罐箱、阻挡车辆等。

2.1.1 冲击车及被试罐箱状态

铁路冲击试验中,用冲击车冲撞停在平直线路上处于非制动状态的受试车(用于承载被试罐箱),另有数辆处于制动状态的车辆(阻挡车)停在受试车后方(非冲击端)约1 m处,以限制受试车受冲击后的移动距离。冲击车通常选用总质量为92 t左右、装有MT-2型缓冲器、装载散装或袋装货物的敞车,试验时其从斜坡上的适当高度处靠重力作用自由溜下斜坡。受试车一般选用铁路集装箱平车。在保证试验安全的前提下,被试罐箱充装的试验介质可以是工作介质,也可以是水等其他介质,装载后被试罐箱总质量须达到额定质量。当采用非工作介质时,应模拟工作介质实际装载质量及重箱重心高度。

2.1.2 测试参数

铁路冲击试验测试参数包括冲击速度、冲击加速度、构件应力等,其中,构件应力为主要考评指标。罐箱框架应力采用电阻应变片法测量,测点通常位于结构断面突变、圆弧过渡等应力集中区域及材料变化位置,并尽可能地布置在焊缝附近或零部件边缘。测点的选择参考有限元强度计算结果。

2.1.3 冲击试验方法

将冲击车沿斜坡拉至一定位置后溜放,使冲击车与被冲击车相撞。试验要求冲击车分别以3~/h的速度对罐箱两端进行冲击,每个速度级至少进行3次数据重复性较好的冲击;测量罐箱框架及其与罐体联结部位的应力,在试验过程中随时观察罐箱状态(有无变形或损伤)。

2.1.4 试验数据处理及结果判定

在处理冲击试验数据时,构件动应力滤波截止频率为100 Hz,加速度滤波截止频率不小于32 Hz。在冲击记录参数随时间变化的历程中,单个测试项只取最大值作为测量值。参照TB/T 1335―1996 《铁道车辆强度设计及试验鉴定规范》中车辆冲击试验的第二工况,评价罐箱与框架联结部位及框架的强度要求,此时合成应力

3= 1+ 2

式中: 3为第二工况合成应力; 1为垂向静应力; 2为第二工况压缩时的应力。合成后的应力值应不大于第二工况下的许用应力。如果罐箱框架上任何测点的合成应力超过所用材料的许用应力,则判定该罐箱结构强度不满足铁路运输安全要求。

2.2 动态撞击试验方法

动态撞击试验标准主要有《试验手册》和ISO 1496-3-1995《系列1货运集装箱 规范与试验 第3部分:液体、气体及加压干散货用罐式集装箱》。动态撞击试验装置与铁路冲击试验装置基本相同甚至共用。

2.2.1 冲击车及被试罐箱状态

對冲击车质量和速度无刚性规定,原则上冲击车与被冲击车质量尽可能相等且一般装有MT-2型缓冲器。被试罐箱装水至罐体容积的97%;如果因为可能超重而不宜装至罐体容积的97%,则被试罐箱装水后的试验质量(包括罐箱自身质量)应尽可能接近其最大额定质量。试验时无须模拟重箱重心高度。

2.2.2 测试参数

动态撞击试验测试参数包括冲击速度、冲击加速度、冲击响应谱(shock response spectrum,SRS)曲线等。

2.2.3 冲击试验方法

被试罐箱安装在被冲击车上靠近撞击端的位置,用4个角件加以固定,使之在所有方向的移动均受到限制。冲击速度等级和冲击次数没有统一标准,冲击速度跨度较大,每个速度仅冲击一次,且仅对罐箱一端进行冲击,一般经过3~4次冲击即可达到试验终止条件。

2.2.4 试验数据处理及结果判定

对于罐箱主体结构(容器及框架)来说,角件上的冲击波相当于罐箱整体的外激励,将角件实测的加速度时域响应通过一定的SRS算法转换成相应的SRS曲线,并与标准的SRS曲线进行比较,模拟罐箱在当次冲击下是否达到所需的冲击环境要求。在针对动态撞击试验数据处理的研究中,刘凤芹和闫伟[2]详细描述了SRS算法和动态撞击试验数据处理过程。

动态撞击试验合格的判定依据为:被试罐箱2个底角件上的SRS曲线在3~100 Hz范围内所有频率都必须等于或超过标准规定的最小SRS曲线;冲击前后被试罐箱顶面对角线长度差值变化量不大于13 mm,侧面对角线长度差值变化量不大于;被试罐箱不得出现明显的屈服变形、焊缝开裂或其他结构损坏。

2.3 铁路冲击试验与动态撞击试验比较

(1)试验装置基本相同甚至共用。

(2)铁路冲击试验过程比较烦琐复杂,而动态撞击试验则相对直接简单。不过,铁路冲击试验有严格的冲击速度等级和冲击次数,并从低速开始逐步提高冲击速度,可最大程度地避免对被试罐箱造成非正常损坏。

(3)试验数据处理和考评依据不同。铁路冲击试验对罐箱结构强度的评价主要依据关键部位的应力值,无法直接得到整体结构对冲击的响应特性;而采用SRS的纵向动态撞击试验能够获得整体结构受到冲击作用的效果,从而评估冲击对结构的损伤和破坏势。

3 铁路罐箱冲击试验实例

结合不同尺寸和不同结构的4种罐箱,对铁路冲击试验和动态撞击试验进行实例研究。

3.1 铁路冲击试验实例

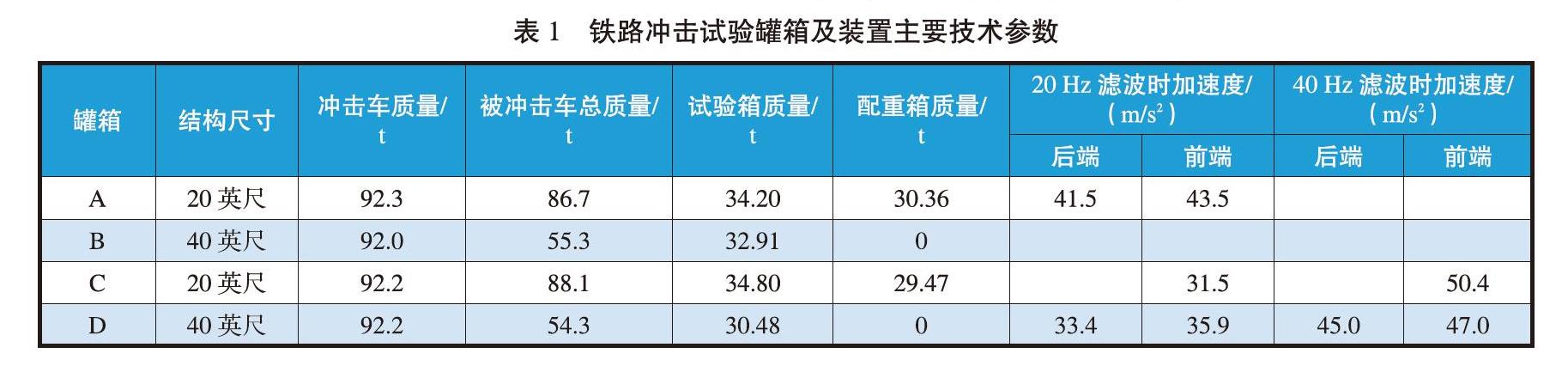

分别对1个20英尺罐箱(罐箱A)和1个40英尺罐箱(罐箱B)的铁路冲击试验进行分析研究。罐箱A和罐箱B铁路冲击试验装置主要技术参数见表1。为了便于后文分析,表1同时给出另外两种罐箱(罐箱C和罐箱D)的主要技术参数。

3.1.1 罐箱A铁路冲击试验

罐箱A框架及其与罐体联结部位共计37个应力测点,其中有效测点30个,部分测点及贴片位置如图2所示。罐箱A有限元模型按冲击加速度为40 m/s2施加载荷。罐箱A试验测点理论应力与实测应力比较见表2。30个试验测点中:理论应力与实测应力接近(差值在25 MPa以内)的测点有13个;实测应力明显高于理论应力的测点有14个;实测应力明显低于理论应力的测点有3个;除测点5、测点6的实测应力与许用应力较为接近外,其余测点无论是实测应力还是理论应力均远低于许用应力。

3.1.2 罐箱B铁路冲击试验

罐箱B框架及其与罐体联结部位共计32个应力测点,其中有效测点32个,部分测点及贴片位置如图3所示。罐箱B有限元模型按冲击加速度为45 m/s2施加载荷。罐箱B试验测点理论应力与实测应力比较见表3(由于对罐箱B的两端分别进行冲击,所以实测应力有2个数据)。32个试验测点中:理论应力与实测应力接近(差值在25 MPa以内)的测点有5个;实测应力明显高于理论应力的测点有26个;实测应力明显低于理论应力的测点有1个;除测点3、测点9、测点26、测点28和测点32的实测应力与许用应力较为接近外,其余测点无论是实测应力還是理论应力均远低于许用应力。另外,32个试验测点中有3组对称结构点,分别是测点5与测点32、测点15与测点30、测点8与测点31,其中,前两组对称点的实测应力大体相当,后一组对称点的实测应力相差较大。

3.2 动态撞击试验实例

四种罐箱(罐箱E、F、G和H)动态撞击试验装置主要技术参数见表4,其中,罐箱E由不同试验单位分别进行一次试验。通过分析四种罐箱在试验终止时的冲击速度及SRS曲线可知:(1)在冲击车和被冲击车的质量均不相同的条件下,同一被试罐箱在不同的冲击速度下均可获得满足要求的SRS曲线;(2)在冲击车质量相同的条件下,被冲击车质量较小的同一被试罐箱可以在相对较低的冲击速度下获得满足要求的SRS曲线。需要注意的是,由于实测的SRS曲线远高于标准SRS曲线,还需要进一步积累数据验证本结论。

4 铁路罐箱设计建议

4.1 基于铁路冲击试验的罐箱设计建议

由表1可见:铁路冲击试验中,罐箱A、B、C、D实测20 Hz滤波下的冲击加速度为30~40 m/s2,40 Hz滤波下的冲击加速度为45~50 m/s2。由于集装箱角件与车辆上的锁座存在纵向间隙,导致在冲击过程中集装箱的纵向加速度较大。[3]根据相关研究,当冲击速度为8 km/h时,集装箱角件和下端梁中部实测加速度为40~60 m/s2。在本文涉及的罐箱A铁路冲击试验中,90%的测点实测应力大于或接近冲击加速度按40 m/s2进行有限元分析提取的应力;在本文涉及的罐箱B铁路冲击试验中,97%的测点实测应力大于或接近冲击加速度按45 m/s2进行有限元分析提取的应力。基于上述分析,对于进行铁路冲击试验考核的罐箱,建议至少按冲击加速度40~50 m/s2考虑设计其纵向惯性力,考评依据TB/T 1335―1996 《铁道车辆强度设计及试验鉴定规范》进行。

4.2 基于动态撞击试验的罐箱设计建议

根据ISO 1496-3-1995《系列1货运集装箱 规范与试验 第3部分:液体、气体及加压干散货用罐式集装箱》附录D,当受试罐箱被撞击速度高于临界速度(缓冲装置达到其最大行程和能量吸收能力时的速度)时,必然会得到最小SRS曲线(缓冲装置完全压缩)。缓冲装置完全压缩后达到其最大阻抗力,而根据力的相互作用原理,临界速度下被冲击车受到的冲击力等于缓冲装置的最大阻抗力。以罐箱E、F、G、H为例:冲击车和被冲击车均采用MT-2型缓冲器,其最大阻抗力为2 500 kN;采用动化静的方式换算得到,要获得合格的SRS曲线,罐箱E、F、G、H的冲击加速度至少分别为 43.5 m/s2、35.0 m/s2、34.6 m/s2和43.6 m/s2。通过大量动态撞击试验测得,当达到试验终止条件时,罐箱底角件处加速度的范围为40~ 60 m/s2(20 Hz滤波)。基于上述分析,对于进行动态撞击试验考核的罐箱,建议至少按冲击加速度40~ 50 m/s2考虑设计其纵向惯性力,考评以试验工况下罐箱各构件整体强度不超过其材料屈服强度为准。

5 结束语

(1)铁路冲击试验能够实现对罐箱关键部位受力情况的定量考评,但无法直观评价结构的整体抗冲击性能,尤其在测点偏少或测点布置不合理的情况下更是如此。此外,试验结果受样本个体差异影响较大,相同设计结构在不同制造误差下,同一测点测试结果可能存在明显差别。

(2)动态撞击试验能够反映箱体结构受到冲击作用的响应效果;但由于“SRS曲线高于标准SRS曲线”判定标准的自由度较大,在试验时,为了较易获得合格的SRS曲线,冲击速度变化过大极易损坏罐箱。

(3)在研制适用于铁路冲击试验和动态撞击试验的罐箱时,可以统一按冲击加速度40~50 m/s2考虑设计其纵向惯性力,但合格判据应有所区别。

参考文献:

[1] 刘刚. 基于流固耦合的罐式集装箱铁路冲击试验仿真研究[D].杭州:浙江大学,2011.

[2] 刘凤芹,闫伟. 基于冲击响应谱法的罐式集装箱冲击试验研究[J]. 中国船检,2014(4):80-82.

[3] 王春山,金星,刘宏友,等. 铁路货车纵向冲击特性[M]. 北京:中国铁道出版社,2016.

(编辑:曹莉琼 收稿日期:2019-09-25)