146 m长双段双层双拼钢支撑应用与研究

2019-01-03魏云波招松夏小军杨成明王东

魏云波 ,招松 ,夏小军 ,杨成明 ,王东

(1.中建八局第三建设有限公司,江苏 南京 210046;2.江苏建科工程咨询有限公司,江苏 南京 210046)

0 引言

近年来,以装配式建筑为核心的建筑产业化已成为国家经济的发展战略之一。装配式基坑支护体系是装配式建筑的重要组成部分,是国家产业政策优先扶持的领域。按材料类别分,基坑内支撑主要分为混凝土支撑和钢支撑。现阶段民用建筑支撑主要采用混凝土支撑体系。混凝土支撑体系资源浪费非常大,拆除过程中产生噪音、粉尘及大量废弃物。钢支撑可周转循环利用,绿色环保,可作为混凝土支撑的替代。本文结合南京国际博览中心三期工程钢支撑施工,从技术特点、施工工艺和监测分析等方面进行阐述。

1 工程概况

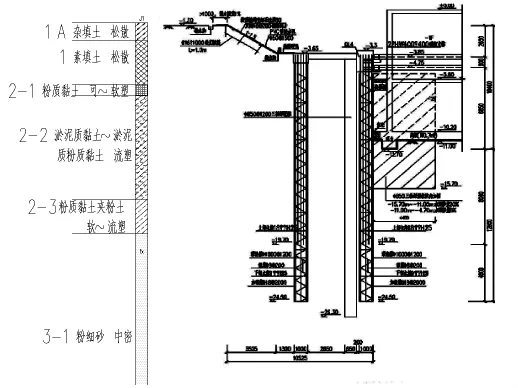

南京国际博览中心三期工程位于南京市建邺区金沙江西街与江东中路交叉口,总建筑面积约为38.5万m2,总建筑高度127.8 m,地下室2层,基坑面积8万m2,基坑开挖深度11 m。钢支撑总用钢量686 t。钢支撑部分由两段各长73 m的钢支撑加中间混凝土栈桥组成,共有12道钢支撑,分2层,钢支撑与钢围檩采用的型钢为H400 mm×400 mm×13 mm×21 mm,钢支撑端部与基坑边设置的钢围檩固定。钢支撑通过下部钢系杆支承,钢系杆采用双拼32a槽钢连接于钢支撑两侧的格构式立柱上。钢支撑剖面见图1。

图1 钢支撑剖面

2 钢支撑技术特点

(1)简单高效,省时省力。H型钢钢支撑均为工厂加工的标准件,满足各种支撑要求,现场拼装简便且无需养护,安装完成后即可进行下道工序施工,极易推广。

(2)质量可靠,技术领先。H型钢钢支撑现场无需焊接,使用高强螺栓连接,质量隐患小;自身承载力标准化也可有效降低施工安全隐患,并能在施工过程中根据进度灵活调整。

(3)循环使用,降本增效。H型钢钢支撑使用损耗低,可重复使用,使用寿命高达20 y,其安装成本和材料摊销成本较传统钢支撑及混凝土支撑相比优势明显。

(4)绿色环保,节能减排。H型钢钢支撑为可回收周转性材料,与传统混凝土支撑相比,减少了不可回收资源的投入和建筑垃圾的产生,符合国家节能减排、发展装配式结构政策。

3 钢支撑安装方法

3.1 工艺流程

施工准备→测量放线→钢围檩拼装→钢支撑拼装→千斤顶安装→顶端空隙细石混凝土填充→预加预应力→复紧连接螺栓→检查及轴力附加。

3.2 操作要点

3.2.1 测量放线

测量放线包括轴线和标高。轴线是指沿钢支撑轴线方向,测量混凝土支撑和混凝土围檩之间的距离。实测结果和设计尺寸比较,确定钢支撑的安装长度,预先对拼装构件进行调整。标高是指支撑牛腿在混凝土围檩埋板、混凝土支撑埋板和格构柱上的焊接标高。

3.2.2 钢围檩安装

当土建施工混凝土圈梁至钢结构施工区域时,安装钢围檩两端预埋件。安装钢围檩前设置下部支撑牛腿。支撑牛腿与混凝土结构(砼支撑和围护结构)可采用化学锚栓连接。随后采用塔吊安装钢围檩,钢围檩安装完成后,背侧采用C20细石混凝土填实,保证与混凝土结构无缝隙。钢围檩与混凝土围檩连接见图2。

3.2.3 钢支撑安装

(1)钢支撑安装前,先安装钢支撑下支撑钢系杆。钢系杆与基坑中支撑两侧的格构立柱相连。所有钢系杆安装完成后安装钢支撑。钢系杆安装完成,上表面在一个平面内,安装误差控制在设计位置±1 cm。

图2 钢围檩与混凝土围檩连接

(2)测量钢支撑的轴线,在上下层系杆上确定双层钢支撑的安装位置,然后在钢支撑的一侧焊接限位角钢,限制支撑的左右移动。

(3)每节段钢支撑长度为6 m,安装前在地面将每2节段钢支撑拼成1整节吊装。依次把预拼装好的钢支撑从围檩一侧向混凝土支撑一侧安装在系杆上。每段钢支撑安装时,要与下部支座形成稳定结构。钢支撑节段之间、钢支撑和钢围檩之间用螺栓连接。千斤顶安装在钢支撑与混凝土支撑连接端,与钢支撑连成一体。缝隙处通过千斤顶的调节进行消除。

(4)八字撑和连杆安装。八字撑采用型钢两端的连接键通过高强螺栓分别与钢支撑和钢围檩连接。八字撑可使围檩受力均匀,然后传到钢支撑上。连杆把平面内2根H型钢支撑连接在一起增加整体刚度和稳定性。连杆采用盖板和高强螺栓与钢支撑连接,连接强度高、抗剪效果好。

(5)紧固螺栓和平直度检查。①钢支撑、钢围檩、八字撑和连杆均安装连接好后,位置无误差,然后紧固螺栓。②紧固螺栓分2次,初拧和终拧,每次拧紧均应检查钢支撑的轴线和平整度,紧固螺栓采用力矩扳手,螺母拧紧后至少外露2个丝牙。③待支撑安装完成后,用水准仪复核整体安装的平整度,确保预加力施加前,安装误差控制在设计范围内。预加力施加后检查螺栓的松动,拧紧所有螺栓。

(6)限位装置的安装。①钢支撑整体安装基本结束后,在系杆上的钢支撑另一侧焊接限位角钢,限制钢支撑的左右移动。②安装控制钢支撑上下移动的控位角钢,把限位装置、系杆和钢支撑连接起来形成约束节点。③施加预加力前,上下控位角钢不能拧紧,以防预加力损失在约束节点,待加载完成后再拧紧。

3.2.4 预加预应力

本工程钢支撑体系共设置24个千斤顶,均在靠近中部混凝土支撑带设置。每道钢支撑施加800 kN预加轴力,分三级施加,第一级施加40%,每道支撑最后一节安装完成后直接施加。所有钢支撑安装完成后,预应力进行第二级施加30%,最后第三级施加30%。千斤顶预应力应同步施加,钢支撑预加轴力施加前,作为钢支撑后靠的砼支撑需达到设计强度。钢支撑预应力施加完成之后,对连接螺栓全数进行复紧。

3.2.5 钢支撑自动伺服系统

传统预加轴力系统是在支撑与钢围檩连接处采用活络头加临时千斤顶装置,预加轴力时采用临时千斤顶预加轴力,当达到设计要求后在活络头中打入钢楔,然后千斤顶卸载、拆除。这就造成所有预加力最终由钢楔承担,而钢楔刚度小、变形大,易造成预加轴力损失大,基坑变形大。

本工程钢支撑采用的预加轴力系统,千斤顶永久设置于钢支撑上,无千斤顶卸载工况。采用千斤顶自动伺服系统,自动进行轴力补偿,预加轴力损失量较小,基坑变形小。

3.2.6 千斤顶行程验算

千斤顶行程由三部分控制:支撑压缩量、支撑接头间隙、围檩与围护间隙。支撑压缩量为20 mm。每个支撑接头间隙约3 mm,支撑每节约6 m,73m间隙约40 mm。围檩与围护间隙5 mm。单个千斤顶行程150 mm。经计算73 m支撑三部分之和为65 mm,应预留50 mm余量,单根支撑仅需设置一个千斤顶。

4 钢支撑监测分析

应力水平可直接反映钢支撑体系的稳定性和安全性,对于应力水平较高的钢支撑体系,无线实时监测系统可保证基坑安全,一旦变形超过允许值系统就会自动报警。通过整合现有的基坑全自动监测技术,建立深基坑钢支撑轴力无线实时监测体系。

基坑轴力监测数值变化如图3所示,钢支撑轴力在基坑开挖过程中,随着基坑变形累计,其轴力波动较小。基坑开挖完成后,钢支撑的轴力随温度变化而变化,最大轴力值小于报警值140 t,属于可控范围之内,说明基坑处于稳定可控状态。

图3 基坑轴力监测数值变化

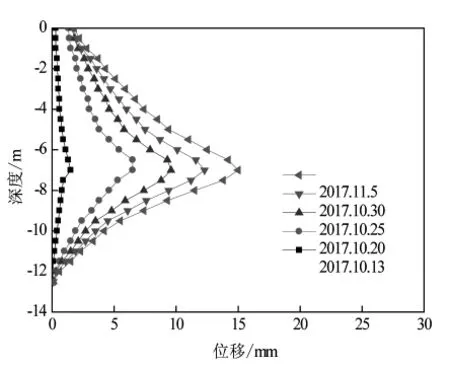

混凝土支撑区域基坑位移如图4,钢支撑区域基坑位移如图5,混凝土支撑范围内测斜最大达到20.5 mm,钢支撑范围内测斜最大达到15.2 mm。可见钢支撑区域比混凝土支撑区域基坑位移小。

图4 混凝土支撑区域基坑位移

图5 钢支撑区域基坑位移

基坑北侧桩顶位移如图6,混凝土支撑区域最大15.6 mm,钢支撑区域最大13.2 mm;基坑南侧桩顶位移如图7,混凝土支撑区域最大16.5 mm,钢支撑区域最大15.7 mm。钢支撑区域比混凝土支撑区域桩顶位移小。

图6 基坑北侧桩顶位移

图7 基坑南侧桩顶位移

5 结语

传统的基坑内支撑采用混凝土支撑,混凝土支撑的施工需支模、绑扎钢筋、混凝土浇筑和养护等。新型钢支撑的施工采用装配式型钢,整体结构全部使用螺栓连接。经济效益主要体现在以下几点:

(1)工期短,利于结构成品保护。钢支撑的安装速度快,施工方便。混凝土施工需要养护时间,尤其在冬季施工,养护时间更久,钢支撑施加预加力后可迅速形成支撑刚度。钢支撑拆除速度快,拆除后直接调走,利于结构成品保护,混凝土支撑破碎速度慢而且需清理垃圾,节约拆除时间。

(2)周转使用,降低成本。

混凝土支撑一次性使用和拆除,材料浪费,产生大量废弃物。钢支撑周转重复使用,使用次数多,成本降低。