自悬浮支撑剂的性能评价与现场应用

2018-12-25董林芳陈新阳

董林芳,陈新阳

(天津中海油服化学有限公司,天津 300301)

目前,油气储层压裂时主要采取先配制压裂液,再由压裂液携带支撑剂进入地层进行储层改造的方式,施工工艺比较复杂,且使用的压裂液以冻胶压裂液为主,对储层的伤害较大。自悬浮支撑剂是将支撑剂和压裂液合二为一的一种提高压裂效率和油气产量的新型压裂材料,由硬质骨料(即传统支撑剂)和表面可水化膨胀的高分子聚合物组成,遇水后体积膨胀,体积密度降低,在清水中可保持悬浮状态。使用自悬浮支撑剂可实现清水压裂、简化配液流程,同时能优化有效裂缝体积、提高压裂效率和油气产量[1-3]。目前,国内外自悬浮支撑剂的研究主要集中在室内性能评价上,较少研究自悬浮支撑剂的制备工艺和现场应用[4-8]。为此,笔者以陶粒砂、速溶液体改造剂[9]和高分子聚合物作为原料制备了一种自悬浮支撑剂。室内评价认为,该支撑剂的基础性能与常规支撑剂相当,其他性能指标优于常规支撑剂,可满足清水压裂施工需求,5口井现场应用效果也较好。

1 自悬浮支撑剂的制备

根据悬浮机理,自悬浮支撑剂主要分为膨胀型自悬浮支撑剂和黏弹型自悬浮支撑剂。膨胀型自悬浮支撑剂的外涂层在水中可以膨胀,使支撑剂体积增大,密度降低,达到在清水中悬浮的状态[5]。黏弹型自悬浮支撑剂的外涂层可溶解在清水中,使其黏度及弹性增大,从而降低支撑剂的沉降速度。2种自悬浮支撑剂都采用在陶粒或石英砂表面包覆有机高分子聚合物膜的方式。

笔者以陶粒砂、速溶液体改造剂[9]和高分子聚合物为原料,制备了一种黏弹型自悬浮支撑剂。速溶液体改造剂与支撑剂、高分子聚合物加热混合,蒸发并冷却后包覆在支撑剂上形成覆膜。其中,速溶液体改造剂可对水溶性高分子聚合物增稠剂进行液体改造,配制成悬浮液,同时能对支撑剂进行覆膜。

制备方法为:用螺旋输送器将陶粒加入涂覆釜内,开启加热并搅拌,将速溶液体改造剂均匀涂覆于陶粒支撑剂表面,继续搅拌,维持体系温度为90 ℃,加入高分子聚合物,继续搅拌30 min,反应结束冷却后即得到自悬浮支撑剂。

2 自悬浮支撑剂性能评价

根据石油天然气行业标准,结合自悬浮支撑剂的特点,对该支撑剂的基础性能、悬浮形成时间、悬浮稳定性、耐温耐剪切性能、破胶性能、导流能力、防膨性能和助排性能进行了室内实验评价。

2.1 基础性能

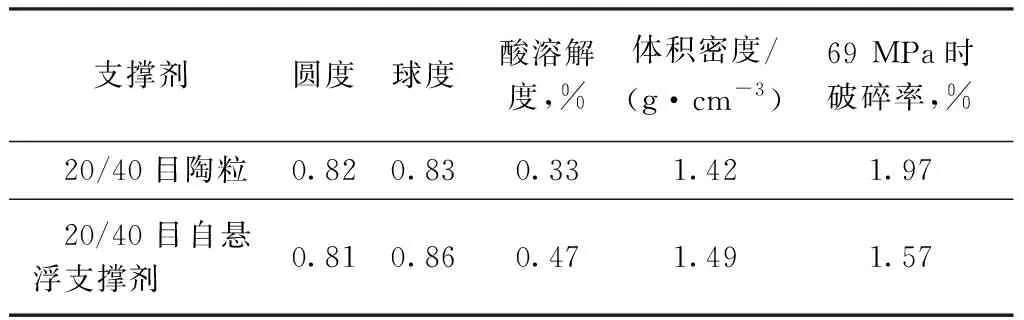

按照石油天然气行业标准《水力压裂和砾石充填作业用支撑剂性能测试方法》(SY/T 5108—2014),测试了20/40目自悬浮支撑剂的物理性能,并与同粒径的陶粒进行了对比,结果见表1。由表1可知,自悬浮支撑剂的物理、化学基础性能与陶粒相当。

表1 自悬浮支撑剂的基础性能测试结果Table 1 Basic performance test results of self-suspending proppant

2.2 悬浮形成时间

自悬浮支撑剂表面的悬浮材料遇水溶解后使支撑剂达到悬浮状态需要的时间称为悬浮形成时间。将自悬浮支撑剂加入到水中,放入恒温水浴锅中搅拌,测定该支撑剂达到完全悬浮状态需要的时间,结果见图1。

图1 悬浮形成时间与砂比的关系曲线Fig.1 Relationship curve between suspending forming time and sand concentration

从图1可以看出:在砂比为10%~30%、温度为25 ℃时,自悬浮支撑剂在水中的悬浮形成时间均小于140 s,低于常规压裂支撑剂从地面进入压裂目的层的时间,能够满足现场压裂施工的需求;随着砂比增大,溶解在水中的悬浮材料增加,高分子链间空间充填得更完整,悬浮形成时间也逐渐缩短;温度升高,悬浮材料的溶解速度加快,因而也缩短了悬浮形成时间。

2.3 悬浮稳定性

配制砂比为10%的自悬浮支撑剂压裂液,放入密闭试管中,置于烘箱中加热,测定不同温度下自悬浮支撑剂完全沉降下来所需要的时间。在25,60,90和110 ℃温度下分别静置10,4,3和2 h后均处于悬浮状态,表明自悬浮支撑剂具有优异的悬浮稳定性和耐温性,耐温达110 ℃。

2.4 耐温耐剪切性能

压裂液的耐温耐剪切性能会直接影响其携砂和造缝能力。砂比为10%的自悬浮支撑剂压裂液沉降后取上层清液,采用HAAKE RS6000型高温旋转流变仪测试了不同温度下压裂液黏度随剪切时间的变化情况,结果见图2。

图2 自悬浮支撑剂压裂液耐温耐剪切性能测试结果Fig.2 Test results of temperature and shear resistance for self-suspending proppant fracturing fluid

从图2可以看出,压裂液的黏度随着剪切时间增长和温度升高均降低。试验温度为110 ℃时,剪切120 min后其黏度仍保持在50 mPa·s以上,满足石油天然气行业标准《压裂液通用技术条件》(SY/T 6376—2008)中水基压裂液表观黏度不小于50 mPa·s的要求,说明该压裂液耐温可达110 ℃,具有良好的耐温耐剪切性能,能够适用于储层温度不高于110 ℃的压裂施工。

2.5 破胶性能

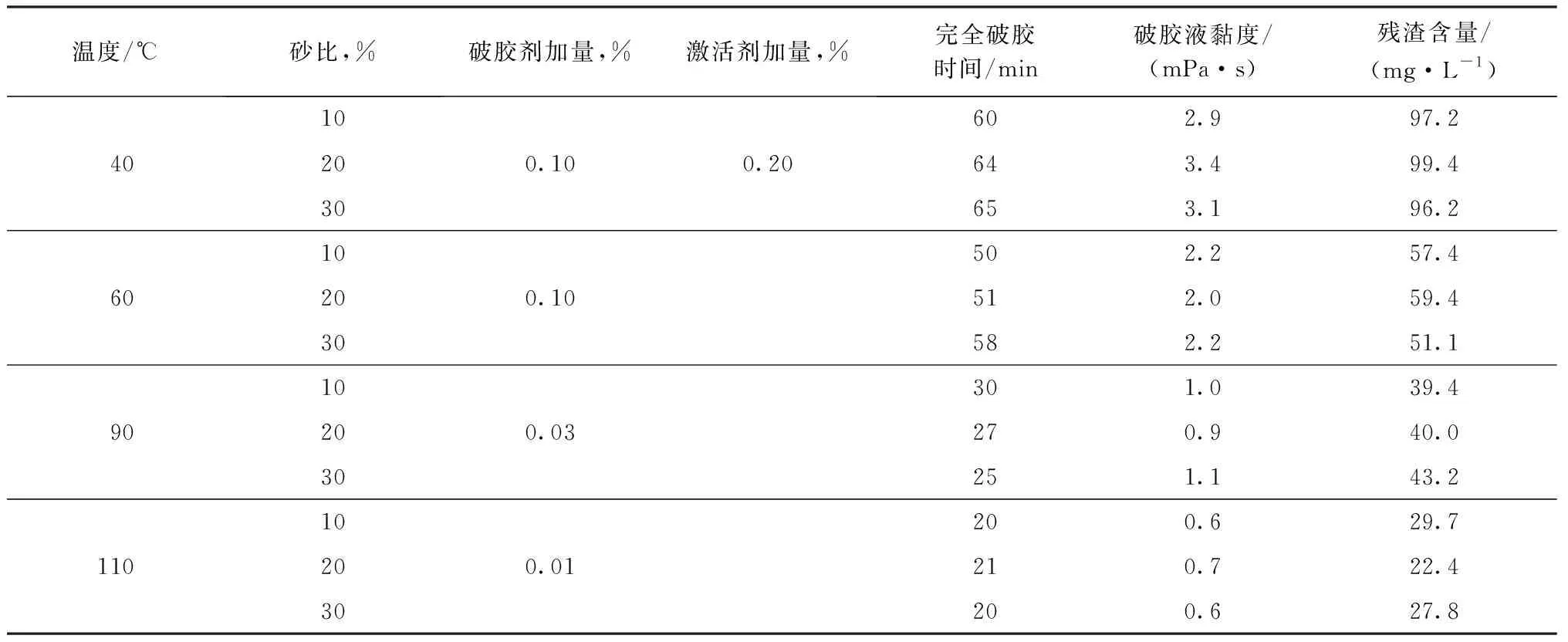

在自悬浮支撑剂压裂液中加入一定量的破胶剂过硫酸铵和激活剂PA-SSPJ,在不同温度下进行破胶试验,每隔一段时间测定溶液的表观黏度,并观察破胶情况;表观黏度不再发生变化时即为完全破胶,记录完全破胶时间和破胶液黏度,并测定破胶液的残渣含量,结果见表2。

表2 自悬浮支撑剂压裂液的破胶性能评价结果Table 2 Evaluation results of the gel breaking performance for self-suspending proppant fracturing fluid

从表2可以看出,在不同温度和不同破胶剂加量条件下,自悬浮支撑剂压裂液破胶液的残渣含量均低于100 mg/L,满足石油天然气行业标准《压裂液通用技术条件》(SY/T 6376—2008)中水基压裂液残渣含量不大于600 mg/L的要求。试验测得羟丙基胍胶压裂液在60 ℃、破胶剂加量为0.10%时的残渣含量为118.4 mg/L,而相同试验条件下自悬浮支撑剂压裂液的残渣含量低于60 mg/L,说明自悬浮支撑剂压裂液对储层造成的二次伤害较小。

2.6 导流能力

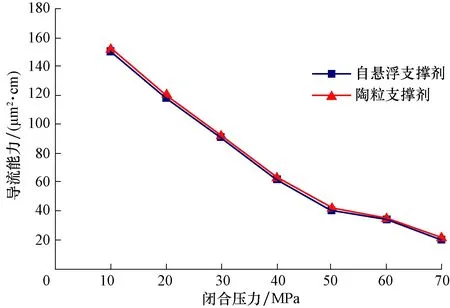

对20/40目自悬浮支撑剂和普通陶粒进行破胶、纯化处理,在砂比为10%的支撑剂压裂液中加入0.03%的过硫酸铵,在90 ℃恒温水浴中进行破胶试验。将容器中的上层清液过滤掉,用蒸馏水冲洗支撑剂,然后置于恒温干燥箱中干燥2 h,冷却至室温得到支撑剂。

采用支撑剂导流能力测试仪,参照石油天然气行业标准《压裂支撑剂充填层短期导流能力评价推荐方法》(SY/T 6302—2009),评价20/40目自悬浮支撑剂和20/40目陶粒支撑剂破胶后在不同闭合压力下的导流能力,结果见图3。由图3可知,自悬浮支撑剂经过破胶剂的破胶作用后仍保持了较高的导流能力,且与陶粒支撑剂的导流能力基本相同。

图3 2种支撑剂的导流能力对比Fig.3 Comparison of flow conductivity with two kinds of proppants

2.7 防膨性能

压裂液侵入储层后,会引起储层中的黏土矿物(如蒙脱石、高岭石、伊利石等)发生水化膨胀和分散运移,降低储层的渗透率,对地层造成伤害[10-11],使用黏土稳定剂可以抑制黏土膨胀和分散运移,降低对储层的伤害。在90 ℃温度下采用离心法对砂比为10%、黏土稳定剂加量为1.0%的自悬浮支撑剂压裂液的破胶液进行防膨性能评价试验。结果表明,未加入黏土稳定剂的破胶液的防膨率为51.2%,防膨性能较差,加入KCl、三甲胺季铵盐和聚季铵盐等3种黏土稳定剂的破胶液的防膨率分别为85.5%,88.1%和86.8%。现场施工时根据储层情况添加适量防膨剂,均可提高防膨率,改善防膨效果。

2.8 助排性能

压裂施工过程中,大量的入井流体由于无法及时返排,导致流体与地层岩石孔隙发生物理化学作用,带来水锁等储层伤害,因此必须在压裂液中加入助排剂,以提高压裂后破胶液的返排率[12]。对砂比为10%、助排剂PA-SSP2加量为1.0%、温度为90℃时的自悬浮支撑剂压裂液的破胶液进行助排性能评价试验。其中,助排剂PA-SSP2是由氟碳表面活性剂、阳离子双子表面活性剂和助溶剂复配而成的高表面活性助排剂。结果表明,未加入助排剂的破胶液的表面张力、界面张力分别为36.2和10.7 mN/m,加入助排剂PA-SSP2后,表面张力和界面张力分别为25.6和0.4 mN/m,

有利于后期返排作业的进行。

3 现场应用

3.1 压裂工艺

1) 压裂流体的配制。根据施工要求和储层特点配制活性水和前置液,活性水配方为“1.0%助排剂PA-SSP2+1.0%防膨剂”。

2) 自悬浮支撑剂压裂液泵注工艺与常规支撑剂压裂液泵注工艺一样,将“胍胶+交联剂+支撑剂+活性水”替换为“自悬浮支撑剂+活性水”,砂比按照储层施工要求进行控制。

3) 整个加砂过程中都需要添加破胶剂,以楔形方式添加,根据储层温度选取合适的破胶剂。

4) 压裂液的返排。完成自悬浮支撑剂压裂施工后,根据地层温度确定关井时间。

3.2 应用效果

延长油田和辽河油田的5口井应用自悬浮支撑剂进行了压裂施工,井深800.00~3 000.00 m,井底温度40~110 ℃,砂比10%~40%,施工排量1.5~3.2 m3/min,施工压力10~45 MPa,施工成功率100%。5口井压裂后的油气产量与采用常规压裂的邻井相比提高了10%~55%,达到了预期目的。下面以延长油田X-1井为例分析其应用效果。

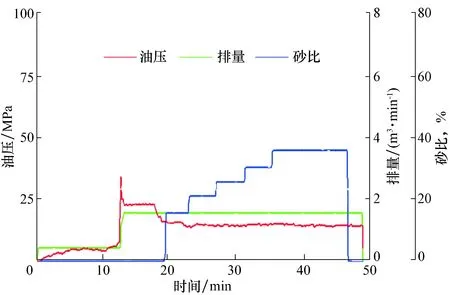

延长油田X-1井属于低产井,为了提高单井产能,对该井进行了自悬浮支撑剂压裂改造。X-1井井深1 103.00 m,压裂层段为1 013.00~1 016.00 m,地层温度53 ℃。该井设计采用聚合物压裂液为前置液造缝、活性水携自悬浮支撑剂加砂支撑裂缝的压裂方案。压裂施工时,首先泵注前置液造缝,然后采用活性水携自悬浮支撑剂加砂支撑裂缝,施工排量约1.8 m3/min,总液量63.8 m3,加砂量12.0 m3,平均砂比29%,施工压力13~14 MPa。施工曲线如图4所示。

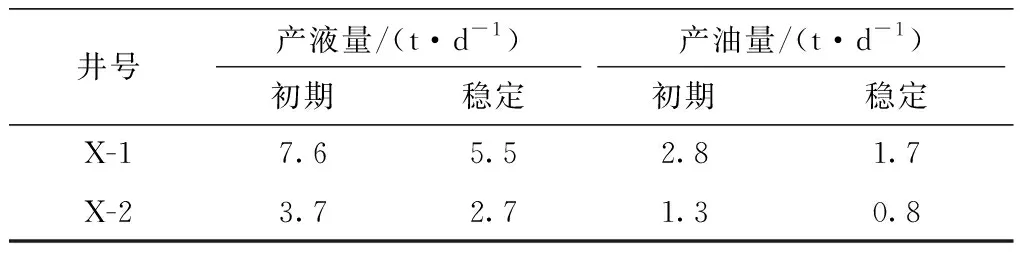

X-1井采用自悬浮支撑剂压裂施工后初期产油量为2.8 t/d,压裂施工后3个月之内的产油量稳定在1.7 t/d。邻井X-2井采用羟丙基胍胶压裂液进行压裂,需要提前配制压裂液,而X-1井采用自悬浮支撑剂进行压裂,不需提前配制压裂液,施工流程得到了简化。两井相比,X-1井增产效果较好,见表3。

图4 X-1井自悬浮支撑剂压裂施工曲线Fig.4 Fracturing curves in well X-1 with self-suspending proppant

表3 X-1井与邻井X-2井压裂效果对比

4 结 论

1) 以陶粒、速溶液体改造剂和高分子聚合物为原料制备了一种自悬浮支撑剂,其导流能力与常规支撑剂相当,悬浮形成时间短,具有较好的悬浮稳定性能和耐温耐剪切性能,残渣含量低。

2) 自悬浮支撑剂的评价还不够全面,缺少自悬浮支撑剂压裂液体系滤失性能和其对储层伤害等方面的评价分析;为满足高温井的压裂需求,需要进一步提高自悬浮支撑剂的抗温性能。

3) 延长油田X-1井现场试验结果表明,该自悬浮支撑剂能够满足压裂施工需求,简化施工流程,且增产效果较好。今后应加强现场施工配套工艺研究,为其大规模推广应用提供保障。