合金元素对新型Zn-Mg-Ni-V-Al合金镀层可镀性和耐蚀性的影响

2018-12-20刘灿楼于武刚张开雷江社明张启富

刘 昕,刘灿楼,于武刚,张开雷,江社明,张启富

(1. 中国钢研科技集团有限公司 新冶高科技集团有限公司 先进金属材料涂镀国家工程实验室,北京 100081;2.枣庄市计量测试所,枣庄 277100)

输变电镀锌钢结构的服役寿命,除与其所处环境有关外,还与锌镀层的耐蚀性和厚度有关。根据GB/T 2694-2010《输电线路铁塔制造技术条件》,常规锌镀层厚度为460 g/m2或610 g/m2。在一般大气环境中,现有锌镀层的耐蚀性和厚度可以满足使用要求,但在比较苛刻的腐蚀环境中,如海洋大气环境和工业污染大气环境,常规锌镀层厚度难以满足构件服役寿命的要求[1-2],而进一步提高锌镀层的厚度在工艺上也难以实现。因此,开发耐蚀性更好的锌合金镀层替代锌镀层以延长输变电钢结构件的服役寿命,成为了迫切需要攻克的课题[3-6]。

镀层的耐蚀性主要取决于其成分,传统锌镀层的主要成分为锌,并添加了少量铝(质量分数小于0.005%)。向锌镀层添加适量的合金元素形成锌合金镀层可提高镀层的耐蚀性[7-15]。与锌镀层相比,锌合金镀层的耐蚀性提高,这使镀层厚度可适当减薄,从而减少了锌资源的消耗。

本工作以传统热浸镀锌为基础,通过正交法设计锌合金镀层中各合金元素的添加量,并研究了不同成分锌合金镀层的可镀性和耐蚀性,以期得到合金元素添加量较低且耐蚀性优良的新型锌合金镀层,从而满足苛刻腐蚀环境中的使用要求。

1 试验

1.1 镀层制备

输变电钢构件主要为各种型钢及焊接件,为了使试验接近实际工业生产,选用3 mm厚Q235热轧板作为基材。将Q235热轧板切割成110 mm×65 mm的试样,然后对其进行热浸镀,工艺流程为:碱洗→水漂洗→酸洗→水漂洗→助镀→烘干→热浸镀→冷却。试样先在35~50 ℃的金属清洗剂溶液中浸泡5 min,然后用刷子刷洗去除表面的油和污物,用清水漂洗后再放入添加缓蚀剂的盐酸溶液(质量分数12%~18%)中室温酸洗除锈;清水漂洗后将试样放入60 ℃助镀剂中浸泡一段时间,然后置于干燥炉中,待其表面助镀液彻底烘干后,在450 ℃含不同合金成分的镀液中进行热浸镀;出锅后试样先空冷,待表面镀层完全凝固后再水冷至室温。热浸镀采用传统锌氨助镀剂,其成分为130 g/L NH4Cl和160 g/L ZnCl2,浸镀时间为1.5 min。

锌合金镀层中镁含量较低时(镁质量分数小于0.5%),随着镁含量的增加,镀层的耐蚀性提高较快[16]。由于镁的高温氧化特性,添加镁的合金镀层中必须加入一定量的铝,考虑到高铝镀层与传统锌铵溶剂的相容性,批量镀锌时铝添加量一般不能超过0.02%(质量分数,下同),为了研究铝含量对锌合金镀层性能的影响,将铝添加量控制在0.05%以内,在这个范围内镁含量也不能太高,控制在1%以内。镍和钒的添加不仅可以解决活性钢镀锌的问题,对提高耐蚀性也有一定的作用。但它们的价格较高,考虑到生产成本,镍和钒的添加量分别控制在0.09%和0.04%以内。

为了考察各种合金元素之间的相互影响,根据上述合金元素添加量的控制范围,采用正交试验法设计锌合金镀层的成分,如表1所示,同时选择传统锌(Zn)镀层和Zn-Ni-V(Ecoznic)两种镀层作为对比试样。

1.2 可镀性测试

在热浸镀过程中评价各锌合金镀层的可镀性。可镀性主要表现在以下几个方面:与传统锌铵溶剂的相容性、热浸镀过程中产生的锌灰和锌渣量、镀液的流动性。

表1 锌合金镀层的成分(质量分数)Tab. 1 Composition of zinc alloy coatings (mass fraction) %

与传统锌铵溶剂的相容性是指采用传统的锌铵助镀溶剂能否镀出合格的产品。其最主要的评价指标是各锌合金镀层的表面质量,镀层表面平滑、光亮、无漏镀、无锌渣、锌粒附着等缺陷,则表明与传统锌铵溶剂相容性好;若锌合金镀层表面出现漏镀、锌渣等缺陷则说明合金镀液与传统锌铵溶剂不相容。

热浸镀锌过程中会产生锌灰和锌渣,锌渣又包括密度较小上浮的面渣和密度较大下沉的底渣。面渣和锌灰量与镀液的氧化和带入的铁元素有关,镀液在热浸镀温度下长时间暴露在空气中,其表面会氧化形成面渣和锌灰,热浸镀过程中助镀剂分解时也会产生锌灰。镀层中添加了多种合金元素,这些元素之间及它们与锅中的锌、铁等元素易形成中间化合物从而在合金镀液中产生固体颗粒渣,漂浮在锌液中或沉入锅底;镁易于氧化,使得面渣和锌灰量增加。锌液中固体颗粒会附着在镀件的表面形成锌渣颗粒,因此其对镀液可镀性的影响也体现在镀层表面质量上。面渣和锌灰的产生是镀层金属在热浸镀生产过程中损耗的主要原因,在工件进出镀液时面渣和锌灰都要捞干净,因此在热浸镀试验过程中需要记录面渣和锌灰的量。由于试验中锌锅为小型坩埚,熔锌量小且试验过程中产生的底渣不能精确定量,而且面渣和锌灰在捞出时不易分开,因此在试验过程中记录较易获得的锌灰和面渣生成的总质量来衡量合金元素对热浸镀质量的影响。

采用图1所示的特殊形状冷轧钢板试样进行热浸镀试验,评价镀液的流动性。热浸镀后,在试样的尖端部位会形成锌瘤,锌瘤的大小反应了合金镀液的流动性。在表面条件和工艺条件(镀液温度、保温时间和升温速率)相同情况下,形成的锌瘤越大,说明镀液的流动性越好。锌瘤的大小以瘤体的厚度(T.N.值)来表征[17],每一种合金镀层取三个试样平均值。

(a) 表面 (b) 截面 图1 镀液流动性试验用试样Fig. 1 Sample for flowability test of plating bath: (a) surface; (b) cross-section

1.3 耐蚀性测试

采用中性盐雾腐蚀试验评价锌合金镀层的耐蚀性。试样尺寸为100 mm×65 mm×3 mm,边部用胶带封闭。中性盐雾试验参照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》标准进行,试验时间720 h。中性盐雾试验后,按GB/T 16545-1996 《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》去除试样表面腐蚀产物,计算试样腐蚀前后的质量损失。

2 结果与讨论

2.1 可镀性

2.1.1 镀层表面质量

镀层的质量主要包括外观表面质量、镀层的均匀性和镀层附着性等几个方面。其中表面质量又是最为基础的指标,表面质量包括镀层表面是否光滑平整,是否有漏镀、粘渣现象,表面颜色是否均匀与光亮等。图2和图3分别为锌镀层、Ecoznic镀层和不同成分Zn-Mg-Ni-V-Al合金镀层的宏观表面形貌。

(a) 锌镀层(b) Ecoznic镀层图2 锌镀层和Ecoznic镀层的宏观表面形貌Fig. 2 Macrographs of surfaces of Zn coating (a) and Ecoznic coating (b)

由图2可以看到:热浸镀获得的锌镀层和Ecoznic镀层都具有优良的表面质量。由图3可以看到:与锌镀层和Ecoznic镀层相比,新型Zn-Mg-Ni-V-Al合金镀层表面光泽变暗;其中N7、N8、N9和N11镀层试样表面都有大块漏镀和锌渣附着,表面粗糙不平,其余镀层试样表面基本完整连续,且光滑平整,但颜色随着镁含量增加而变得灰暗。

根据上述结果结合表1锌合金镀层成分可以得出以下规律:铝质量分数为0.050%时,镀层表面质量明显变差,出现漏镀、锌渣颗粒等缺陷;随着镁含量的增加,镀层表面颜色变暗变灰,表面质量变差。

2.1.2 镀液流动性

镀液的流动性是镀层可镀性的另一个重要指标。镀液的流动性好,获得的镀层均匀性好;但镀液的流动性增加也会使得镀件出锅时,镀液更容易回流到锌锅内,不容易获得厚镀层。由表2可以看到: N1、N4、N8、N10、N11、N12和N16等新型 Zn-Mg-Ni-V-Al合金镀液的流动性与传统锌镀液相近,其余合金镀液的流动性均好于传统锌镀液的;N2、N6、N9、N13、N14和N15等合金镀液中镁质量分数不低于0.5%,其T.N.值相对于镁质量分数小于0.5%合金镀液的都要大,一般来说镁含量越高的,T.N.值越大,镀液的流动性越好。

2.1.3 面渣和锌灰量

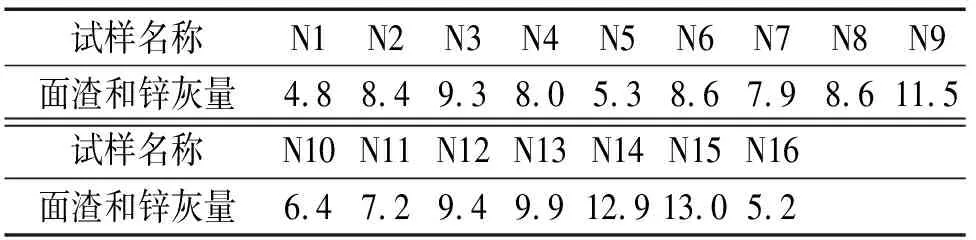

热浸镀过程中产生的面渣和锌灰量与镀液的氧化有关,镀液在热浸镀温度下长时间暴露在空气中,其表面会氧化形成面渣和锌灰。因此,镀液高温氧化越严重,面渣就越多。从镀层表面形貌可知,镁含量越高镀液表面氧化越严重,而同等镁含量下,铝含量越高,表面氧化越轻,镍和钒含量变化对镀液表面氧化状态影响不明显。表3为16种合金镀液热浸镀单片冷轧板试样产生的面渣和锌灰量。从表3中同样可以看出,镁含量越高产生的面渣和锌灰越多,铝含量越高产生的面渣和锌灰越少。

(a) N1 (b)N2 (c) N3 (d) N4

(e) N5 (f) N6 (g) N7 (h) N8

(i) N9 (j) N10 (k) N11 (l) N12

(m) N13 (n) N14 (o) N15 (p) N16图3 不同新型Zn-Mg-Ni-V-Al合金镀层的宏观表面形貌Fig. 3 Macrographs of surfaces of different new Zn-Mg-Ni-V-Al alloy coatings

mm

2.2 耐蚀性

盐雾试验期间,每间隔一段时间对镀层表面的腐蚀形貌进行观察并记录。结果表明:盐雾腐蚀240 h后,Zn、Ecoznic与N8、N10和N16等镀层试样表面局部开始出现较厚的疏松白锈;盐雾腐蚀480 h后,上述镀层试样表面白锈的覆盖面积进一步增加,Zn和N16镀层试样开始出现明显的红锈点,N1、N4、N5、N7、和N12等镀层试样表面也出现较大面积的疏松厚白锈;盐雾腐蚀720 h后,Zn、Ecoznic与N8和N16镀层试样表面几乎全部被厚厚的疏松白锈覆盖,Zn和N16镀层试样表面出现多处红锈点,N1、N8和N10镀层(镁质量分数均为0.1%)试样表面也出现明显的红锈点,N4、N5、N7、和N12镀层试样表面局部被疏松白锈层覆盖,表面状态与盐雾腐蚀480 h后的相比差别不大, N11、N13、N2和N14镀层试样表面均匀覆盖有一层白锈,个别点出现疏松厚白锈,N3、N6、N9、和 N15等镀层(镁质量分数均为1.0%)试样从240 h开始表面就被一层均匀的薄薄白锈覆盖,到720 h,表面状态变化不大。从上述描述可以看出,多数新型合金镀层的耐蚀性要优于传统锌镀层和Ecoznic镀层的,而且合金中镁含量越高,耐蚀性越好。

表3 16种合金镀液热浸镀单片冷轧板试样产生的面渣和锌灰量Tab. 3 Amount of dross and zinc ashes produced by hot-dip galvanizing single cold rolled sheet in 16 kinds of alloy plating bath g

由图4可以看出:经720 h盐雾腐蚀后,镁质量分数为1.0%的N3、N6、N9和 N15等合金镀层的质量损失相对较小,耐蚀性较好,这与腐蚀试样表面形态分析得到的结论基本一致。

2.3 正交试验分析

分别以可镀性和耐蚀性为指标对上述正交试验结果进行分析,结果见表4。其中,可镀性选择镀层表面质量为指标,这是因为表面质量是镀后产品的最基本指标。为了方便统计分析,以传统锌镀层试样(Zn)的外观为满分10分标准,对16种Zn-Mg-Ni-V-Al合金镀层试样的外观质量进行评分。耐蚀性以腐蚀质量损失为指标。

由表4可以看出:各合金元素对于镀层可镀性影响的顺序为Al>Mg>V>Ni,而对耐蚀性影响的顺序为Mg>Ni>V>Al。

其中,铝对于镀层可镀性的影响最为显著,是最主要的影响因素。铝质量分数在0.020%以内,镀层的可镀性随铝含量的增加而变差,但变化不是很明显,镀层的表面质量总体较好;当铝质量分数增加到0.050%,可镀性急剧变差,镀层表面出现漏镀、粘渣等缺陷,产品质量差。上述结果与文献[18]的论述相一致,即传统锌氨助镀剂对铝质量分数超过0.020%的镀液会失效。镁对镀层可镀性的影响仅次于铝,从表4中可以看出,镀层可镀性随着镁含量的增加不断变差。从前面的分析可知,镁对镀层质量的影响主要表现为在镀层表面形成流痕,使表面变得不平滑,而且随着镁含量增加镀层表面颜色变得灰暗。相对于铝和镁元素,钒和镍对镀层可镀性的影响较小,因此可以认为,在试验范围内镍和钒含量对于镀层可镀性的影响不明显。

镁对于镀层耐蚀性的影响最为显著,由表4可以看出:镁质量分数为0.3%时,合金镀层的耐蚀性比传统锌镀层的耐蚀性提高了约1倍,当镁质量分数达到1.0%时,合金镀层的耐蚀性是传统锌镀层的3倍左右;镍对镀层耐蚀性的影响次之,不过与镁相比,镍对耐蚀性的影响小很多,随着镍含量的增加,耐蚀性变化缺乏明显规律性,这可能与元素之间的交互作用及镀层质量对耐蚀性的影响有关。在试验范围内,铝和钒对耐蚀性的影响相对较小,因此可以认为影响不显著。

综合考虑镀层的可镀性和耐蚀性两项指标可以发现:耐蚀性和可镀性是一对矛盾的指标,要想获得高耐蚀性,镁含量要高,而镁含量的增加对合金镀层的可镀性有害。对于输变电钢结构防护镀层来说,可镀性是基础,耐蚀性再好,若镀件质量不好仍不能满足要求,特别是当镀件表面存在大块漏镀、粘渣和氧化膜等缺陷时,镀层在钢铁基体表面不能形成连续完整的致密保护层,基体因局部发生腐蚀而损坏,导致钢铁构件破坏,从而影响整个钢结构的使用寿命。综合上述分析,平衡考虑可镀性和耐蚀性,在不改变传统锌铵溶剂的前提下,新型Zn-Mg-Ni-V-Al合金镀层中镁、铝合金成分的优化水平组合为: 0.3%~0.5% Mg,≤0.02%Al。由于镍和钒含量对合金镀层的可镀性和耐蚀性影响不大,但镍和钒是活性钢镀锌的有益元素,因此其含量应该控制在0.06%Ni、0.04%V。

图4 中性盐雾试验后合金镀层的质量损失Fig. 4 Weight loss of alloy coatings after neutral salt spray test

编号MgNiAlV可镀性耐蚀性N111119.5120.64N233137.097.47N344146.589.28N422128.5101.58N524319.0109.70N643216.061.35N732415.0120.08N814434.0145.73N941423.056.46N10133210.0121.95N1123444.076.39N1221238.596.44N1331345.078.37N1434227.090.53N1542336.566.30N1612249.5148.70K1537.02351.91408.96411.78--K2384.11436.66397.03370.52--耐蚀性K3386.45357.16376.32405.94--K4273.4435.24398.67392.75--极差R263.6284.7532.6441.26--因素主次Mg>Ni>V>Al--K1332631.529.5--K23029.53128.5--可镀性K3242730.530.5--K42426.51625--极差R93.515.55.5--因素主次Al>Mg>V>Ni--

3 结论

(1) 镁对于耐蚀性的影响最为显著,与传统锌镀层相比,当镁质量分数达到1.0%时,合金镀层的耐蚀性为传统锌镀层的3倍左右。镍对耐蚀性的影响次之,铝和钒含量在试验范围内对耐蚀性影响不显著。

(2) 铝和镁元素对合金镀层可镀性的影响最大:镁能够改善镀液的流动性,镁质量分数不低于0.5 %时,镀液流动性明显提高;镁含量增加,锌灰、锌渣增多;铝含量增加,锌灰和锌渣减少。

(3) 铝对镀层的表面质量影响最大,其次是镁;当铝质量分数增加到0.05%时,镀层表面出现漏镀、粘渣等缺陷,产品质量劣化;随着镁含量增加,镀层表面出现流痕,表面不平滑,颜色变得灰暗。在试验范围内,镍和钒含量对合金镀层可镀性的影响不显著。

(4) 综合平衡考虑可镀性和耐蚀性,若不改变传统热浸镀锌生产工艺,使用传统的锌铵溶剂助镀,新型高耐蚀性合金镀层中各元素的优化水平组合为:0.3%~0.5% Mg,≤0.02% Al,0.06% Ni,0.04% V。