南海西部油田常规探井钻井提速配套技术

2018-12-20韩成韦龙贵陈浩东林四元许发宾

韩成 韦龙贵 陈浩东 林四元 许发宾

中海石油(中国)有限公司湛江分公司

南海西部油田探井分为高温高压探井、深水探井及常规探井,其中常规探井钻遇地层温度、压力、水深相对较低,因而钻井风险也相对较低,这也决定了海上常规探井作业需要更高的时效,更低作业成本[1-2]。南海西部油田常规探井主要集中在北部湾盆地及珠江口盆地,钻遇地层复杂,北部湾盆地地层砂泥岩交替频繁、地层倾角大、泥质含量高、井眼易垮塌;珠江口盆地深部地层砾石含量高,地层研磨性强[3]。为持续提高常规探井的钻井时效,经过多年实践与总结,在难钻地层使用扭冲工具提速、结合地层特征优选个性化钻头、灵活使用非常规井身结构、在高陡地层中使用垂直导向系统防斜打直以及优化使用强封堵型水基钻井液进行防塌防漏等一系列技术,现场应用效果显著,成功摸索出一套适用于南海西部常规探井钻井提速技术及配套工艺,为类似探井钻井作业提速提供参考。

1 根据地层特征匹配个性化钻头

南海西部油田珠江口盆地文昌区块第三系珠海组和恩平组地层为砂泥岩不等厚互层,且含有4%~6%粒径不等的砾石颗粒,可钻性极差,研磨性强。前期常规PDC钻头抗研磨性较差,导致肩部切削齿磨损严重,破岩效率降低,珠海组、恩平组地层平均机械钻速为10 m/h。为提高切削齿边缘利用效率的角度,将钻头肩部高磨蚀区的固定PDC切削齿更换为360°旋转切削齿,常规PDC钻头固定切削齿的切削面固定为某一部分,而旋转切削齿是整个齿圆周,切削齿的转动使复合片具备更长的切削边缘,避免切削齿与岩石接触部位产生严重的局部偏磨[4]。旋转切削齿钻头在文昌区块进行了应用,选取了钻遇深度相当、层位及岩性相似的两口井进行对比,见表1。

表1 固定切削齿和旋转切削齿钻头应用效果对比Table 1 Comparison of application effect between fixed cutting teeth and rotary cutting bit

由表1可知,研磨性中等偏强珠海组地层,旋转切削齿PDC钻头机械钻速22 m/h,固定切削齿PDC钻头机械钻速15 m/h,研磨性极强恩平组地层,旋转切削齿PDC钻头机械钻速12 m/h,固定切削齿PDC钻头机械钻速7 m/h,可见旋转齿PDC钻头在文昌区块硬地层中钻进能显著提高机械钻速。

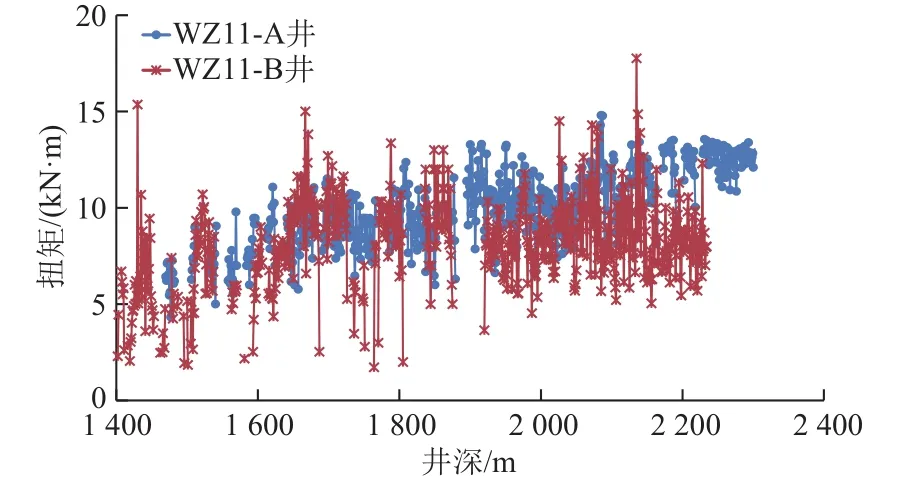

北部湾盆地定向井造斜及定向井段主要集中在下洋组及涠洲组地层。下洋组含砂砾岩,涠洲组上部地层砂泥互层,地层岩性交互频繁,地层岩性复杂,非均质性强。前期定向钻井过程中使用PDC钻头配合螺杆钻具时工具面易失稳,频繁调整工具面会导致时效低。针对该地层使用了牙轮-PDC复合钻头,该钻头结合了牙轮钻头冲击压碎及PDC钻头连续切削的优点,尤其适用于软硬交错的地层钻进,降低钻进过程中振动,提高定向工具面的稳定性[5-8]。WZ11-A井使用牙轮-PDC复合钻头配合螺杆钻具进行定向钻进,邻井WZ11-B井使用了常规PDC钻头配合旋转导向钻具进行定向钻进,如图1所示为2口井定向钻进过程中的扭矩。由图1可知,2口井钻遇地层、井深、井斜角相差不大,使用牙轮-PDC复合钻头配合螺杆钻具进行定向钻进的扭矩波动明显低于常规PDC钻头配合旋转导向钻具,工具面更加平稳,钻井时效得到一定程度的提高。

图1 不同定向组合方式钻进的扭矩Fig. 1 Torques of drilling with different directional BHAs

2 难钻地层使用扭冲工具提速

南海西部油田地层复杂,非均质性强,前期钻进过程中PDC钻头受力不平衡,出现卡滑,机械钻速低,且部分地层含砾,PDC钻头切削片易崩齿,一个井段需要更换多个钻头,钻井效率低。针对这种情况,现场在PDC钻头上面安装扭冲工具,旋转钻井过程中扭冲工具利用钻井液驱动内部冲击锤做反复的扭转冲击,将部分流体能量转换成一定频率、周向扭转、冲击型的井底机械破岩能量,并直接传递给钻头。这样一方面能解决PDC钻头的卡滑问题,提高从旋转驱动系统到钻头的能量传递效率,同时保护钻头,另一方面,该装置在PDC剪切破岩的基础上增加了扭转冲击破岩方式,使PDC钻头的破岩能力更强[9]。

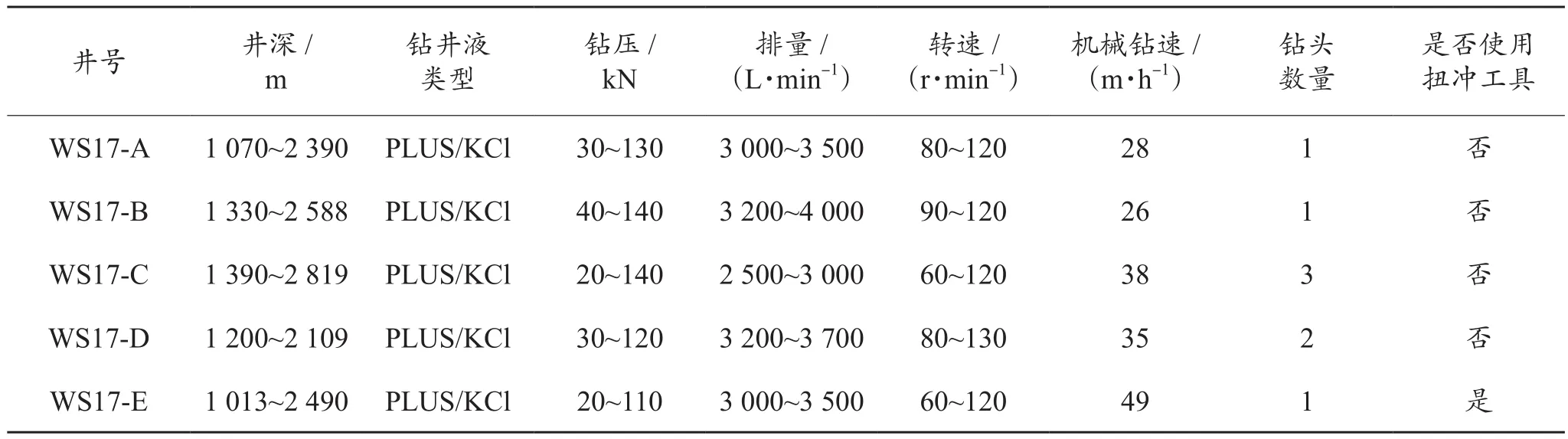

南海西部油田多口常规探井使用了扭冲工具,以北部湾盆地乌石区块几口邻井为例,扭冲工具应用效果对比见表2,钻进过程中的井眼大小、排量、钻压、机械转速、井深、钻井液均保持相同。前期没有使用扭冲工具,使用1颗钻头钻完整个井段的机械钻速只有26~28 m/h,为提高机械钻速,频繁更换钻头,一个井段最多使用了3颗钻头,机械钻速提高到35~38 m/h。WS17-E井使用了扭冲工具后机械钻速提高到49 m/h,且使用1颗钻头即完成本井段作业,可见应用扭冲工具提速效果显著。

表2 扭冲工具应用效果对比Table 2 Comparison of application effect of torsional and flushing tools

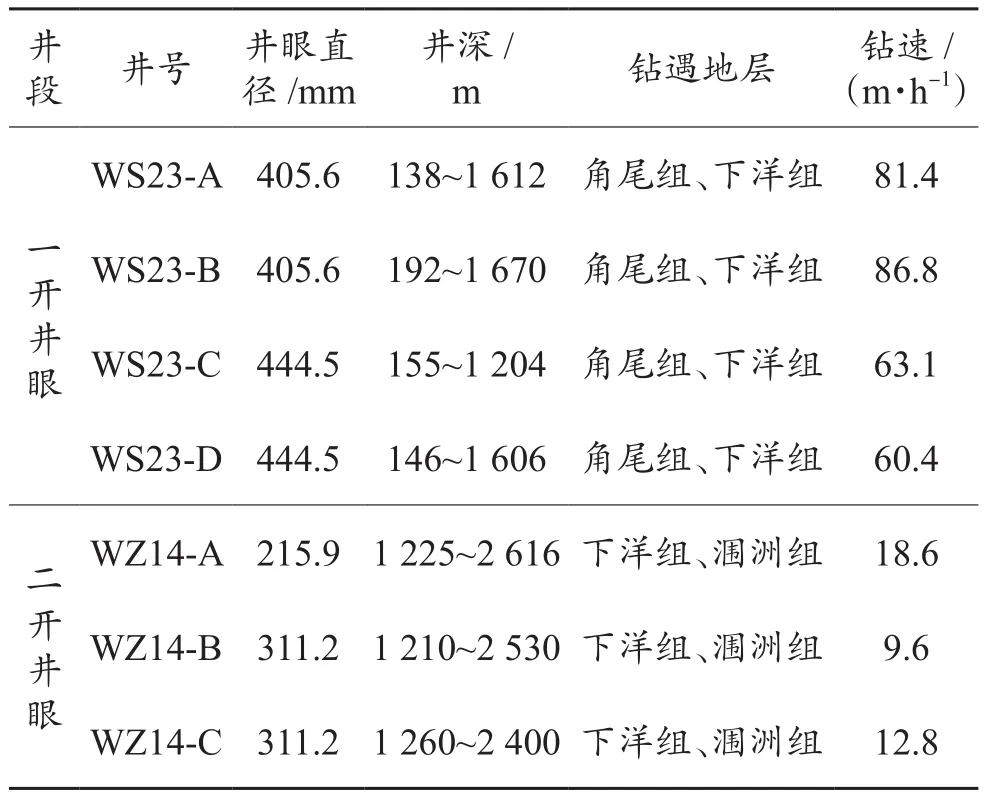

3 优化非常规井身结构

南海西部常规探井井身结构一般为Ø444.5 mm+ Ø311.2 mm + Ø215.9 mm 井眼,对应下入 Ø339.7 mm +Ø244.5 mm套管。为进一步提高表层钻井速度,使用Ø405.6 mm钻头替代Ø444.5 mm钻头,Ø405.6 mm井眼环空间隙小,相对于Ø444.5 mm井眼环空返速高,井眼清洁能力强,利于表层深钻。南海西部油田多口常规探井表层使用了Ø405.6 mm钻头替代常规Ø444.5 mm钻头钻进。如表3所示,在钻遇地层及井深相同的情况下,WS23-A与WS23-B井Ø405.6 mm井眼平均机械钻速超过80 m/h,显著高于WS23-C与WS23-D井常规Ø444.5 mm井眼的机械钻速,且加深了表层钻进深度。同样部分井Ø444.5 mm井眼完钻后,不使用常规Ø311.2 mm钻头进行二开作业,直接使用Ø215.9 mm钻头进行二开钻进作业。使用小井眼机械钻速对比结果见表3。如表3所示,在钻遇地层及井深相同的情况下,WZ14-A井Ø215.9 mm井眼机械钻速达18.6 m/h,高于WZ14-B井、WZ14-C井Ø311.2 mm井眼机械钻速,这种非常规井身结构相对于常规井身结构在一定程度上提高机械钻速。

表3 使用小井眼机械钻速对比结果Table 3 Comparison of penetration rates of small holes

另外,某些常规探井根据实钻情况优化井身结构,不下Ø244.5 mm套管直接进行Ø215.9 mm钻进作业,可显著提高钻井时效及建井周期。以北部湾乌石区块WS11-A井为例,Ø311.2 mm井段实钻过程中主要目的层油气显示不理想,取消测试计划。现场通过分析以往该区块所钻邻井资料,该区块Ø311.2 mm井段所钻地层井壁稳定,现场不下入Ø244.5 mm套管,直接进行一开Ø215.9 mm井眼钻进,井身结构如图2所示;Ø215.9 mm井眼实钻过程通过控制钻井参数,尽量减少上部钻具对Ø311.2 mm井壁的撞击与拍打,Ø215.9 mm井眼顺利钻进至目的深度,该井工期从18.50 d缩短至13.25 d,可见通过灵活优化井身结构,显著提高了建井周期。

图2 WS11-A井优化后的井身结构Fig. 2 The optimized well profile of Well WS11-A

4 高陡地层使用垂直导向系统防斜打直

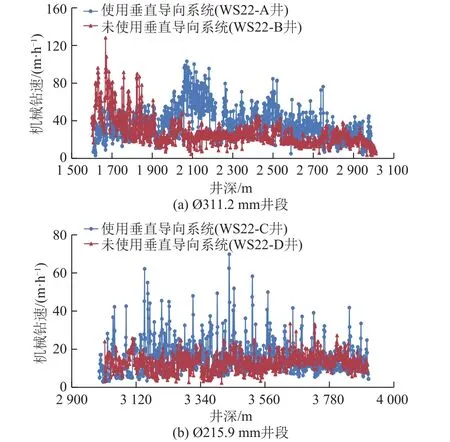

南海西部油田北部湾部分区块地层倾角大,一般在20°左右,有的达到40°,而且岩性多变,砂泥岩互层频繁,在高陡构造等复杂地层垂直钻井过程中,井斜问题一直是制约南海西部油田易斜地层钻井作业。以往采用防斜打直钻具组合,通过控制钻压来被动地控制井斜;或者采用钻井液马达加MWD,通过不断测斜及滑动纠斜,这些方法机械钻速得不到有效的提高。北部湾高陡地层尝试使用垂直导向系统POWER-V进行防斜打直,POWER-V仪器主要由电子控制部分和机械导向部分组成。POWER-V在井下工作后,电子控制部分的内部传感器(磁力仪和重力加速仪等)测量到井底的井斜和方位,与所测的工具面进行比较,控制引鞋的方向,使机械导向部分的3个导向/推力块在每个转动周期当转到上井壁(高边)时在钻井液液压作用下伸出,作用于上井壁(高边),改变钻头作用方向,切削下井壁(低边),实现降斜的目的[10-11]。如图3所示,针对Ø311.2 mm、Ø215.9 mm井眼大小,各自选取了2口邻井对比了机械钻速,由图3可知,使用垂直导向系统后,机械钻速显著提高。

5 使用强封堵型钻井液防塌防漏

南海西部北部湾盆地涠西南地区地质构造复杂,尤其是涠洲组涠二段和流沙港组流二段泥页岩地层断层多、地层破碎,微裂缝发育、水敏性强,在钻井过程中极易发生井壁坍塌、漏失,甚至发生卡钻事故,为钻井工程的雷区,严重影响钻探速度。开发井一般使用PF-MOM油基钻井液体系,但油基钻井液成本高,不易及时发现油气层,常规探井通过多年的研究与探索,形成了一套强封堵水基钻井液体系及钻井液作业经验。针对涠二段岩性硬脆、易吸水碎裂和垮塌,引入成膜封堵剂LSF,配合使用强包被剂PLUS有效快速实现对微裂缝、微层理和破碎带的封堵,提高膜效率,降低滤饼渗透率。进而阻止压力传递,达到有效支撑井壁,提高井壁稳定性。室内在120 ℃、3.5 MPa条件下测定油基钻井液与强封堵水基钻井液体系的HTHP滤失量,保留滤饼,并在相同条件下测定滤饼的白油渗透率及清水渗透率,以渗透率的大小来反应钻井液的封堵能力。

实验结果如表4所示,强抑制性水基钻井液API滤失量及HTHP失水均较小,滤饼的渗透率与生产井使用的MOM油基钻井液滤饼的渗透率相当,可减少滤液渗入微裂缝的深度,延长钻井液对井壁浸泡的垮塌周期。

图3 使用垂直导向系统与未使用垂直导向系统机械钻速对比结果Fig. 3 Comparison of penetration rates between using and not using vertical guidance system

6 整体应用效果

这些提速技术在南海西部百余口常规探井钻井作业中得到应用,作业范围涵盖南海西部北部湾盆地和珠江口盆地,建井生产时效持续提升,建井生产时效由88 %提高到98 %,平均机械钻速由24 m/h提高到40 m/h。

7 结论

(1)对于深部难钻地层,旋转齿PDC钻头可避免切削齿与地层之间局部偏磨提高机械钻速;对于软硬交互频繁地层,牙轮-PDC钻头可降低钻进过程中振动而提高机械钻速;扭冲工具在PDC剪切破岩的基础上增加扭转冲击破岩方式提高机械钻速。

表4 强封堵水基钻井液与PF-MOM油基钻井液性能对比Table 4 Performance comparison between plugging water based drilling fluid and PF-MOM oil based drilling fluid

(2)优化非常规井身结构、高陡地层直井钻进通过使用垂直导向系统防斜打直、在容易发生井壁坍塌、漏失的地层使用强抑制、强封堵型钻井液防塌防漏均能显著提高常规探井钻井时效。