转阀数字液压缸在折弯机中的应用研究

2018-12-20贾文华孙畅励范行知

贾文华 王 超 孙畅励 范行知

(南京工程学院,南京 211167)

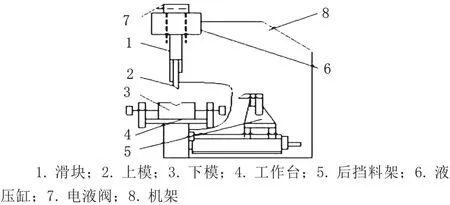

折弯机是一种利用滑块在液压缸内部上下运动作用力,从而带动机床的上、下模运动,将工件制作为需要形状模具的机械设备,其主要运用于机床电器、家电、机械、建筑等制造行业[1]。由于液压折弯机机身的尺寸过大,机械生产效率过低,因此一般采用液压方式传递运动,为了防止机身在工作过程中因体型过大产生扭曲变形,通常在折弯机两端安置两个液压缸,以保证加工件受力稳定,具体结构如图1所示。

图1 液压折弯机结构

1 转阀数字液压缸工作原理

由控制器向电机发送控制信号,驱动主控阀阀芯运动,当三位四通电磁阀处于右位时,液压油从主控阀p口进入,经单向阀进入液压缸有杆腔,活塞向右运动,无杆腔中的液压油通过主控阀A口回油箱,在流量过大时可通过插装阀回油箱实现卸荷。当活塞杆中丝杠与主控阀阀体相连,三位四通电磁阀处于左位时,液压油从p口进入,经A口流入液压缸无杆腔,再从有杆腔经主控阀B口回油箱,整个过程需用通过溢流阀进行调压。

2 仿真模型的建立

2.1 工程实例简介

如图1所示,两个数字液压缸同时驱动2t重的上模铁板。

2.2 AMESim简介

AMEsim软件由IMAGINE公司推出的,基于键合图的液压/机械系统建模、仿真及动力学分析软件,AMEsim软件不需要建立复杂的方程,就可以快速、直观地将物理模型转换为实时仿真模型[2]。

2.3 数字液压缸模型的建立

数字液压缸的仿真模型。左上为转阀,右上为非对称缸模型,左下为电机、油泵等,右下为丝杠模型。搭建模型关键点是丝杠模型。由于机械库没有直接给出,所以用其他模型单元搭建而成。螺纹间隙用弹性阻尼表示,大的丝杠导程用小导程和减速机表示。

3 仿真和分析

3.1 参数设置

利用液压系统原理图,并使用AMESim软件搭建好仿真模型后,需要设置液压液压元件的各项参数,具体设置值如下:

活塞直径150mm,活塞杆直径140mm,最大静摩擦力800N,黏性摩擦系数1200,负载10kN,滚珠丝杠导程16mm,减速机减速比0.049,转阀直径13mm。

3.2 仿真与分析

3.2.1 数字液压缸活塞制造精度对活塞速度和位移的影响对于数字液压缸来说,元件制造精度对自身动态特性影响非常大,因此有必要分析液压缸内径制造误差对动态特性的影响情况。本设计分别设置三个数值,即150mm、149.5mm、149mm,其中以150mm作为活塞外径标准值,其它参数不变,进入仿真模式,分析结果如图2所示。

图2 不同活塞外径时活塞速度

由图2可知,改变活塞外径制造精度,速度与位移随时间变化的图像变化不明显,多数点相近或者重合。可知制造精度对活塞运动速度与位移影响不大。

3.2.2 外负载对活塞位移与速度的影响

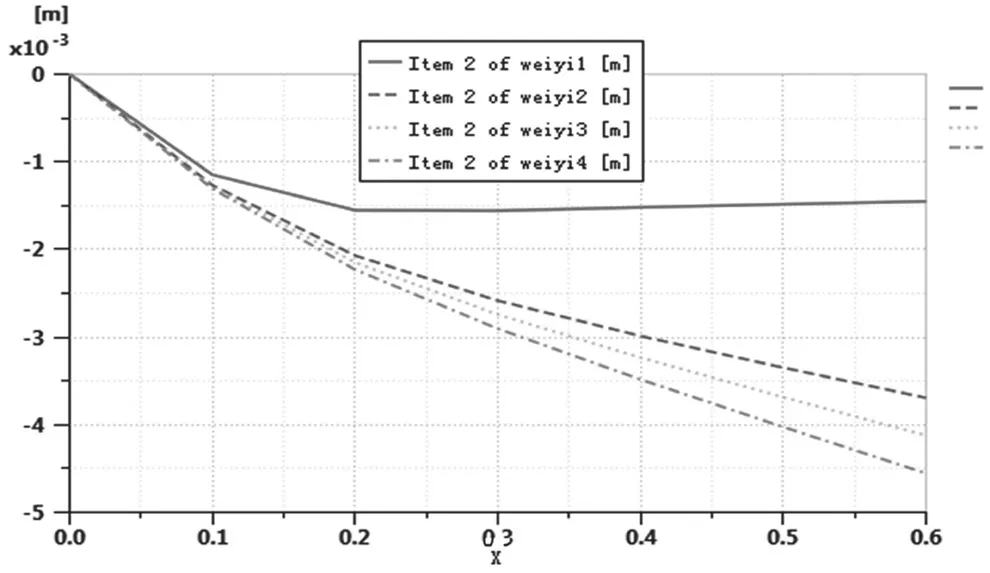

接下来分析当外加负载不同时,数字液压缸运行位移与速度情况。负载分别设置为0N(1)、12000N(3)、10000N(4)和12000N(5)。进入仿真模式,设置仿真时间为1s,采样间隔为0.1s,批量运行。仿真结果如图3、图4所示。

从液压缸运动的位移曲线可以看出,当负载不同时,活塞的位移曲线组形状相似,但不同时间对应的速度和位移不同,可知负载变化对位移和速度有影响。从位移曲线局部放大图中可以看出,随着负载的增加,同一时刻液压缸的位移有所增大,这与实际情况两个液压缸拉着两顿的重物吻合。零负载时速度为正,表明重物下降时,液压缸提供拉力。从图4中可以看出,从0.3S开始,位移成直线变化,速度趋于平稳。

图3 不同负载时活塞位移曲线

图4 不同负载时活塞速度曲线

4 结论

运用AMESim软件的建模功能,选择合适的组合建模,分别进行了转阀阀芯速度曲线测试,不同活塞制造精度对活塞速度和位移的影响分析,外负载对活塞位移与速度的影响分析,得出各个因素之间的联系与影响作用,为数字液压缸系统整体参数优化提供了依据。