印制板制作技术难点及改善方法

2018-12-18紫金县职业技术学校廖金花

紫金县职业技术学校 廖金花

前言:在印制电路板制作过程中有多种风险因素,其中覆铜层压板材料质量是印制板质量主要影响因素。因此,本文以电路板印制过程中层压板问题为入手点,对印制线路板载体剥离、压合起皱、高密度钻孔、背钻等问题进行了进一步分析。并结合印制板制作技术应用特点,提出了几点印制板制作技术改善方法,以望为印制板制作质量提升提供良好的借鉴。

在我国电子行业飞速发展的背景下,电子铜箔是电子工业印制电路常用材料,具有高密度化、功能多元化、轻薄化的优良特点。这种情况下,如何解决电子铜箔在印制板印制工艺实施过程中出现的质量问题,进一步优化印制板制作工艺,不仅成为印制板大规模产业化推进的关键节点,也成为现阶段印制电路产业发展中需要迫切解决的问题。

1.印制板制作工艺概述

1.1 印制板结构

以电子铜箔为主要材料的载体铜箔主要为阴极,在载体铜箔上具有CBTA结合界面、超薄层铜层、微软铜粒。其中载体铜箔主要为支撑模块,其可以为超平滑电解质面的形成提供帮助。通过剥离法或溶解法可将载体、铜箔分离;而CBTA结合界面为隔离层,其可以保证电子铜箔界面维持清洁状态,并保证载体铜箔、铜箔顺利分离;超薄铜层及微软铜粒主要为载体铜箔隔离层沉积物,其可以与载体铜箔毛面相接。

1.2 电子印制板加工工艺

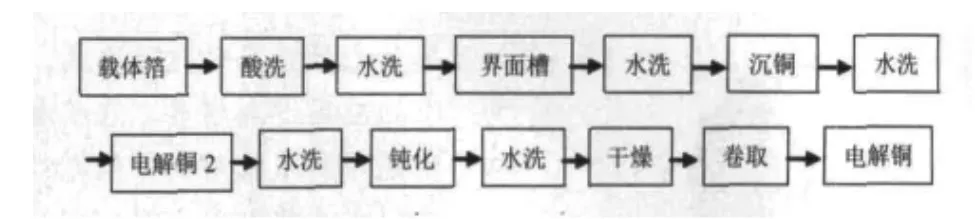

在现阶段电子印制板生产过程中,主要以特殊载体为依据,在载体上进行铜箔沉积操作,并为层压处理提供充足的支撑。如在有机隔离层铜载体铜箔制备过程中,主要制备工艺如图一。

图一 有机隔离层铜载体铜箔制备

如图一所示,在有机隔离层铜载体铜箔制备过程中,主要控制模块为温度、处理时间及酸洗药剂成分。同时载体铜箔毛面平滑程度、电流密度、钝化抗氧化处理也会影响铜箔质量。

2.印制板制作工艺参数

表1 印制板制作工艺参数

如表1所示,本次研究的多层印制板产品设计层数为16层,完成板厚度为2.85mm,树脂塞孔设计最高层数为L1-L16层,孔径设计综合比为10/1。

3.印制板制作技术难点

3.1 载体剥离问题

铜箔在印制板制作工程中主要用于LDD钻孔模块,其可通过直接激光钻孔的方式,保证生产效率。但是实际操作过程中载体剥离阶段极易产生树脂残留物,对后期载体运行状态造成了严重影响。

3.2 压合起皱问题

在电子印制板制作过程中,由于线路设计、压合参数设计、局部填胶不足等因素,极易导致印制板压合板面出现起皱问题,进而影响铜箔压合效果。

3.3 高密度钻孔问题

在实际电子印制板制作过程中,由于电子印制板制作区域为高密度散热孔区域,密集孔孔径在0.55mm左右,钻孔数量在900个以上。基于钻孔密度大、孔间距小的特点,若无法保证钻孔碎屑及时排出。再加上钻孔热量无法在规定时间内消除,则会导致钻孔碎屑粘附在钻孔内壁,最终形成大面积胶渣,不仅会影响钻孔孔壁质量,而且会对后续电子印制板生产质量造成极其严重的安全隐患。

3.4 树脂塞孔问题

由于印制板制作技术实施过程中,需要进行不同高度、厚度、空间PCB塞孔的钻设,而不同直径、深度塞孔所需要的压力也具有较大的变化。若无法合理控制塞孔压力,则会导致小直径塞孔出现气泡、孔洞、孔端凹陷等情况;而大直径塞孔则会出现冒油、树脂研磨不净等问题。

3.5 背钻问题

在电子印制板制作过程中,由于信号传输回路主要为印制板线路、图形,若在背钻期间出现铜面通孔情况,极易导致电流信号紊乱。进而产生孔内铜丝暴露、孔内披锋情况。

4.印制板制作技术改善措施

4.1 载体剥离改善措施

首先,应选择合理的隔离模式及隔离材料。在我国电子印制板技术发展过程中,主要用的剥离层隔离材料为CBTA、MBT、BTA、Ni-Mo合金、Cr-Co合金及一些复合隔离材料。在上述隔离材料选择过程中,相关人员应综合考虑隔离材料特性、电子印制板制作环境、制作要求等因素。

其次,应加大对电子印制板铜箔面控制。用于电解铜箔的载体箔面大多为平滑光面或者毛面。其中平滑光面上方铜箔沉积物可以有效提高印制板光洁度;而载体箔毛面沉积物则可通过与其毛面一致的表面设置。

最后,合理设置板材及压合数据。由于铜箔、铜箔隔离层在温度较高的情况下,会出现不同的膨胀率。且随着两者膨胀率的增加,载体铜箔剥离难度也会随之下降。因此,在印制板压合阶段,可控制载体铜箔与铜箔间剥离强度在0.10N/cm左右。同时优先选择高Tg类板材。结合冷压段时间的合理控制,保证铜箔、载体铜箔剥离效果。

4.2 压合起皱改善措施

对于印制板制作技术压合起皱问题,印制板制作人员可以根据实际铜箔载体厚度进行压合参数设计。如对于厚度在9.0μm或以下的铜箔,可选择可剥离型载体,以避免压板方式不当或者压板设备不当导致的高比例起皱问题;而对于厚度在9.0μm以上的铜箔,则可以在铜箔与载体压合之后,适当减少铜的厚度,结合PP材料应用及压合参数调整,提高整体印制板生产产品合格率。在实际操作过程中,主要流程为压合→减铜→铜箔加工。如在二氧化碳镭射机加工铜箔厚度为6.0μm左右,这时就可以采用10μm铜箔进行压合。在这个基础上进行减铜棕化处理。

此外,在具体操作过程中,印制板制作人员应注意采取轻取轻放的原则,保证铜箔夹子固定面的平整度及受力均匀度。如对于表层材料粘附差导致的压板起皱问题,可采用水在板材表面进行水纹目视检查,确定板材加工问题。随后与层压板制作机构协调,采用适当的起皱处理材料。必要情况下,可采用特质剪切设备对压合后板面起皱进行处理。

4.3 高密度钻孔改善措施

首先,针对高密度钻孔问题,印制板制作人员应优先选择新的钻孔钻头,避免钻头往返研磨对钻孔孔壁平滑度的不利影响。同时调整高密度钻孔设备吸尘吸压压力至0.03MPa,适当调高钻孔排屑量,从根本上解决钻孔碎屑问题。

其次,摒除以往普通铝制盖板的方式,而是采用涂树脂材料作为主要盖板方式。涂树脂盖板良好的吸热性能,可以帮助钻孔钻头散热。同时在高温时期树脂可以熔融对钻头产生一定润滑作用,保证钻孔质量。

最后,在高密度钻孔期间,预先设计一定钻孔区域,对钻孔散热时间、粉尘排屑时间进行预先分析。即现在以往以最短路径为依据的顺序钻孔基础上,采取密集孔区跳开钻孔模式,即1→18→2→19→3→20...。根据具体钻孔密度,可设计合理的跳钻距离及间隔跳钻数量,避免邻近孔位连续钻设导致的钻屑熔融粘附问题。

4.4 树脂塞孔改善措施

首先,在树脂塞孔前,应对电子印制板进行烘干处理,以保证塞孔内无多余水分堆积为标准,避免塞孔内水分存在导致的钻孔后期孔铜、树脂分离情况。

其次,在树脂使用前期,应对树脂进行搅拌处理,以便将树脂内部气泡消除。并降低树脂粘稠度,为后期高密度树脂塞孔钻设奠定基础。

最后,采用真空塞孔设备进行操作,以高纵横比小孔树脂完全饱满为前提,提高树脂塞孔效率。随后利用砂带磨板进行树脂分段烘烤,主要烘烤温度为80.0℃20.0min、100.0℃20.0min,150.0℃20.0min。

4.5 背钻问题解决措施

为了保证背钻期间整体工序稳定进行,一方面,电子印制板制作人员需要依据加工参数及电子印制板要求,选择合理的背钻头及背钻角度,从根本上解决背钻角度错位导致的孔内披锋问题。

另一方面,改变以往背钻流程,将背钻工作模式设置在图形镀锡之后,即前工序→全板电镀→外层图形→图形镀锡→背钻。在背钻结束之后,进行外层退锡作业,通过蚀刻药剂的应用,可将背钻期间产生的铜丝、披锋问题有效解决。结合高压水洗处理,可有效避免背钻堵孔问题发生。

5.总结

综上所述,在电子信息技术发展过程中,电子产品结构复杂程度不断上升,电子元件功能也不断丰富,促使印制电路PCB逐步朝着高精度、轻薄、高集成、低损耗方向发展。因此,在实际印制板制作过程中,相关人员应根据印制板制作技术难点,对印制板载体剥离、压合起皱、高密度钻孔及背钻等问题进行逐一分析。加大新印制板制作工艺的应用,保证电子印制板质量及运行效益,进一步推动我国电子行业的发展。