低成本生产优质带钢表面缺陷分析及控制

2018-12-12许云峰胡志勇

许云峰,胡志勇

(南京钢铁股份有限公司第二炼钢厂,江苏南京 210044)

低成本生产优质带钢表面缺陷分析及控制

许云峰,胡志勇

(南京钢铁股份有限公司第二炼钢厂,江苏南京 210044)

采用电镜结合能谱对表面缺陷进行分析得出,缺陷因连铸坯表面缺陷所致,鳞片状缺陷源于坯壳出结晶器后,铸坯受到不均匀冷却产生鼓肚,在矫直过程中形成褶皱缺陷。通过对低成本工艺生产Q195热轧带钢缺陷的分析提出相应的优化措施,提高连铸坯质量。

表面缺陷;带钢;夹杂物;连铸坯

引言

低成本工艺(直上冶炼工艺)生产的Q195热轧带钢,冷轧后带钢尺寸精度高、再经退火处理,机械性能和加工性能均优于热轧薄钢板,再加上成本低廉,市场用量较大[1]。冷轧带钢最主要的质量问题是表面质量问题[2-4],近年来,随着用户面临的市场竟争日益加剧,直上工艺生产的Q195热轧带钢往往被冷轧至厚度0.8 mm或是更薄;大量直上工艺生产的Q195热轧带钢冷轧后用于生产圆管或方管,然后表面镀锌、涂漆等操作。因此,用户对冷轧后的带钢表面质量要求非常苛刻。影响带钢表面质量的主要因素是带钢在制造过程中由于原材料、轧制设备和加工工艺等多方面的原因,如擦伤、结疤、划痕、粘结、辊印、孔洞、分层、起皮等缺陷[5-6],这些缺陷严重地影响了产品的外观,同时降低了产品的使用性能。本文旨在以保持低成本生产Q195热轧带钢高性价比为前提,分析缺陷特征以及缺陷形成机理,采取针对性工艺优化措施,确保热轧带钢表面质量。

1 Q195低成本生产工艺

1.1 冶炼工艺

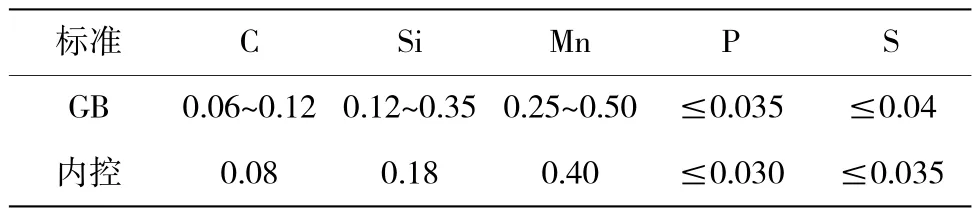

Q195热轧带钢连铸坯冶炼工艺流程:铁水+废钢→转炉冶炼→出钢60 s,加入铝块、高碳锰铁、硅铁、高纯石墨碳材、少量小粒石灰→150 mm×220 mm或150 mm×260 mm小方坯连铸机→连铸坯。Q195成分控制见表1。

表1 Q195化学成分执行标准 wt%

1.2 出钢合金化和吹氩工艺

吹炼过程中,必须提前对钢包状况进行确认,根据包况调整出钢温度,确保达到氩前温度1600℃~1615℃的要求,仅用铝块进行预脱氧。

吹氩要求:出钢后按中等强度吹氩,200~350 L/min,以氩气吹开直径20~30 mm为标准,适当调整氩气流量,吹氩时间3~5 min后,取成品样,钢水等待时,钢水处于软吹氩状态,流量控制在20~35 L/min。

2 表面缺陷检测分析结果

图1为Q195冷轧带钢上鳞片状缺陷形貌照片,由图1可见,鳞片状缺陷呈线状分布,沿轧制方向弥散分布,无明显规律,鳞片状缺线陷宽0.2~2 mm,长 10 mm~20 mm,深 0.1 mm~0.3 mm,鳞片无明显的方向性。

图1 冷轧带钢上鳞片状缺陷

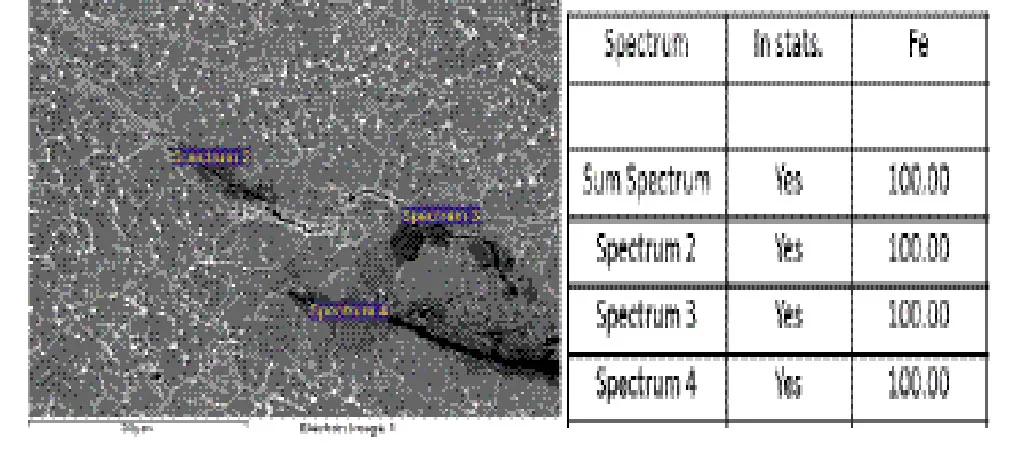

沿垂直于轧制方向对鳞片状缺陷进行纵剖,如图1虚线所示。镶样后经采用不同粒度的砂纸进行打磨、抛光,采用扫描电镜对缺陷形貌特征及能谱进行分析,分析结果如图2所示。由电镜照片可见,鳞片状起皮缺陷没有明显的脱碳现象,对缺陷处杂质进行能谱打点分析,因能谱分析O元素分析不准确,排除氧元素含量,缺陷部位主要Fe元素,因此,认为此缺陷杂质为富氧化铁层。

图2 鳞片状线缺陷电镜-能谱分析

3 缺陷产生原因分析

基于Q195冷轧板表面鳞片状缺陷电镜能谱分析结果可知,其缺陷部位除了充满氧化铁皮外,没有发现夹杂物,氧化铁通常来源有两个方面,一方面由于带钢热轧经加热炉加热后,再经过高压水除鳞,其除鳞效果不佳所致;另一方面可能来源于铸坯表面裂纹缺陷[7]。经过对铸坯进行热酸(H2O:HCl=1:1,T=60℃)浸泡4 h,用水冲洗后仔细的观察,发现其表面存在周期性深振痕,且宽度较宽,约10 mm,出现铸坯宽面中心位置,长度在40~60 mm,深度1~2 mm,间隔900~1100 mm,本文称其为周期性褶皱,如图3所示,经过砂轮机打磨,未发现裂纹,但是一旦褶皱被压力氧化铁皮后,轧制时高压除鳞水很难将其除尽,因此,可推断冷轧板上鳞片状缺陷与连铸坯表面褶皱有密切的关系。如果能有效地消除或减轻铸坯表面褶皱缺陷,Q195鳞片状缺陷就有可能得到有效控制。

经分析,铸坯表面褶皱缺陷在拉矫过程中产生,其原因为高温钢水进入结晶器后,因角部受到二维冷却,窄面冷却强度较铸坯宽面大,窄面与宽面温度差异较大,形成的初生坯壳宽面较窄面薄。当初生坯壳出结晶器进入二冷1段时,出于避开高温脆性区,冷却强度不宜过大,加之冷却强度过大,铸坯受到不均匀冷却更加显著,易出现角部裂纹,因此,应适当减小对铸坯的冷却强度。但是,一旦冷却强度偏小,在钢水静压力作用下,铸坯宽面极易形成鼓肚;当初生坯壳进入二冷2段时,应适当增加对铸坯的冷却强度,一方面可有效避免铸坯表面回温大,另一方面加快铸坯中心钢液凝固,进一步增加铸坯壳厚度,从一定程度上可抑制鼓肚形成,同时要求铸坯表面冷却速度小于100℃/m;铸坯进行冷却3区后,冷却强度要适当降低,因为此时坯壳已有一定厚度,鼓肚较难发生,降低冷却强度一定程度上可减轻铸坯出冷却段后铸坯表面回温,同时可以控制矫直温度,避开钢的第三脆性区。由此推测,铸坯表面褶皱产生原因为二冷制度不合理,宽面鼓肚较重,在拉矫机的矫直挤压作用下形成,一旦冷却过程中形成的部分氧化铁皮在挤压作用下被压入,经高温加热后的铸坯在高压水除鳞的作用下很难得以消除。因此,要消除冷轧板上鳞片状缺陷,必须对二冷配水进行优化。

图3 铸坯表面褶皱缺陷宏观形貌

4 工艺优化措施

基于对冷轧板上鳞状缺产生原因的分析,提出以下连铸冷却工艺优化措施:

(1)提高二冷1段冷却强度,比水量由0.3 L/kg提高至0.345 L/kg,冷却强度增加15%;

(2)为了减少回温,将二冷却2段的冷却强度由0.25 L/kg提高至0.275 L/kg。

在其他连铸工艺参数保护不变的条件下,对连铸二冷配水制度进行优化,经优化后铸坯表面平整,振痕清晰,表面无明显的褶皱缺陷,如图4所示。

5 结语

(1)采用扫描电镜和能谱手段对低成本工艺生产Q195冷轧带钢表面典型缺陷进行详细的分析,发现磷片缺陷存在大量的氧化铁皮,无其他杂质。

图4 优化后铸坯整体与局部表面形貌

(2)对缺陷产生的机理进行分析,得出磷片状缺陷源于坯壳出结晶器后,在不合理冷却制度下,铸坯鼓肚明显,在拉矫机的挤压作用下,形成褶皱缺陷,同时部分氧化铁皮被压入,轧制过程中很难得以消除,最终在热轧带上形成磷片状缺陷。分别增加二冷一区、二区的冷却水量15%、10%,连铸坯表面平整,褶皱缺陷得以消除。

[1]章小芳,郝利强.冷轧Q195窄带钢表面缺陷分析及对策[J].山西冶金,2012,35(4):42-44.

[2]魏烈省.冷轧钢带表面缺陷分析[C].中国金属学会青年学术年会论文集,2006.

[3]赵新凯,孙本良,李长友,韩朝霞.冷轧Q195L钢带鱼鳞状掉皮缺陷成因分析[J].过程工程学报,2010,10(4):706-713.

[4]丁美良,关建辉,孙林.热轧带钢表面翘皮及边损缺陷成因分析[J]. 钢铁钒钛,2015,36(1):120-124.

[5]冯爱民,朱立光,张彩军.热轧带钢表面缺陷成因[J].河北联合大学学报(自然科学版),2011,33(2):61-64.

[6]吴进,徐在新,周云松,李传,骆宗汉,柳志敏.热轧带钢折叠缺陷产生原因及控制[J]. 钢铁研究,2012,40(6):40-42.

[7]蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010:16-25.

Analysis and Control of Surface Defects of Low Cost Produced Q195 Steel

XU Yunfeng,HU Zhiyong

(No.2 Steelmaking Plant of Nanjing Iron and Steel Co.,Nanjing,Jiangsu 210035,China)

Surface defects were analyzed by electron microscopy combined with energy spectrum,the result of which showed that the defects were caused by flaky defects resulted from bulges due to uneven cooling in the effect of straightening.Through analysis of the defects of Q195 hot strip produced by low cost process,corresponding optimization measures are put forward to improve the quality of continuous casting billets.

surface defects,strip steel,inclusions,continue cast billet

TG335.5

B

1006-6764(2018)01-0004-03

2017-09-15

许云峰(1984-),男,2008年毕业于铜陵学院材料成型与控制技术专业,助理工程师,现从事钢铁企业人力资源与综合管理工作。