基于部件动态特性的城市混合动力SUV协调控制研究∗

2018-12-12曾小华孙可华李广含肖利军宋大凤董兵兵王新明

曾小华,孙可华,李广含,肖利军,宋大凤,董兵兵,王新明

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.重庆科鑫三佳车辆技术有限公司,重庆 400714)

前言

并联混合动力汽车(parallel hybrid electric vehicle,PHEV)比串联构型有更多的驱动模式,可实现多种工况,发动机可直接驱动,效率更高[1],且结构比混联构型简单、易于控制[2-3]。

根据行驶工况不同,为保证系统效率最优,PHEV须在多种行驶模式间切换。在驾驶员不同操作过程中,两动力源、离合器和变速器工作状态会发生变化,容易引发冲击[4]。对此,文献[5]~文献[7]中通过电动机的快速响应补偿发动机的转矩突变和响应误差;文献[8]中把发动机起动分为中间状态和执行状态,对发动机转速跟随和离合器转矩控制进行PID调节;文献[9]中提出基于电机辅助的协调控制策略,包括电机起动发动机和转矩补偿两部分;文献[10]和文献[11]中通过离合器接合/断开过程的优化控制减小发动机转矩影响。上述方法基于电动机的快速响应可有效补偿发动机转矩突变和响应误差,通过离合器状态控制可有效减小发动机介入/退出驱动带来的冲击,改善了行驶平顺性。

但上述文献均未考虑实车复杂工况下,发动机动态响应特性多变的特点和实车各子控制器报文周期差异所致的部分信号时延和控制本身滞后问题,未验证在实车、实际道路和驾驶员实际操作时的转矩补偿效果。尤其在大幅操作加速/制动踏板和上/下坡等复杂行驶和道路工况下,发动机转矩响应误差和滞后明显且多变,对电动机补偿转矩的求解和控制方法的实用性提出特定要求。且现有的相关发动机动态转矩估计算法复杂,计算量大,较难实现实车应用。

本文中基于实车部件特性和复杂工况,进行协调控制研究。针对实车驾驶员实际操作可能较为频繁、快速、直接解析需求转矩变动较大和发动机动态响应性能不断变化、滞后与误差明显,以及实车子控制器报文周期不同带来的部分信号时延和控制滞后等问题,提出“发动机动态响应性能识别+发动机响应转矩预估+电动机同步补偿”的协调控制方法,以减小发动机动态响应时的总转矩响应误差。最后,基于试验样车进行了道路试验验证。

1 车辆动力系统

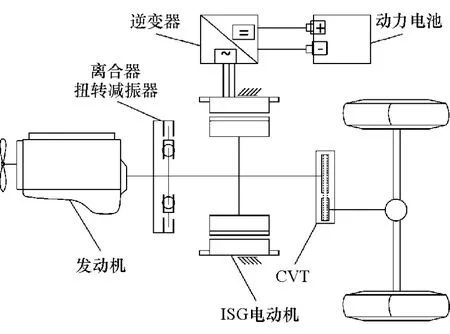

文中以配备CVT的单轴并联混合动力城市SUV为研究对象,其动力系统构型如图1所示,电动机位于发动机与变速器之间。

图1 并联混合动力SUV动力系统构型

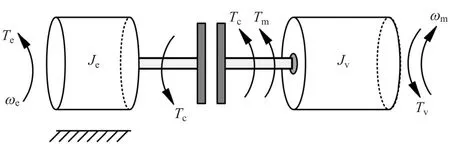

为研究传动系动力传递特点,分析动力源转矩与车辆冲击的关系,将传动系各部件视为带惯量的刚体,把传动系简化为2自由度转动惯量模型[12],如图2所示。

图2 传动系2自由度转动惯量模型

离合器前后的惯量系统存在如下关系:

式中:Je为发动机转动惯量;ce为发动机阻尼;ωe和ωm分别为发动机和电动机角速度;Te,Tm,Tc和Tv分别为发动机和电动机的转矩、离合器传递转矩和转化至变速器输入端的车辆行驶阻力矩;Jv为离合器从动盘、电动机转子、变速器、传动轴、驱动轮和车辆平移质量换算后叠加的总旋转惯量。离合器未接合时Tc=0,滑摩时0<Tc≤Te,由离合器状态和参数决定。

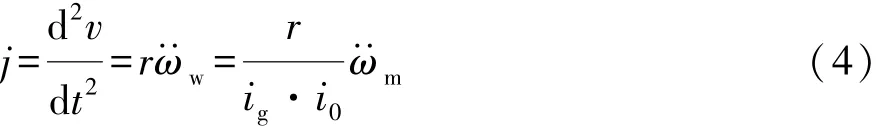

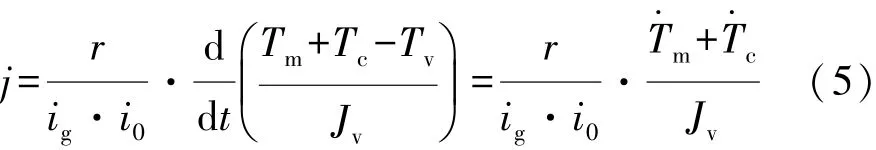

一般使用冲击度j=d2v/dt2来评价车辆的平顺性能[12],其中v=ωwr为车辆行驶速度,则由转速关系式:

可得

考虑到正常行驶时行驶阻力变化相对较慢、CVT速比ig受机械结构限制变化率也不会太大(文中试验车辆装备的CVT变速器速比每秒最大变化为2),可认为≈≈0,由式(2)和式(4)可得

2 车辆工作模式

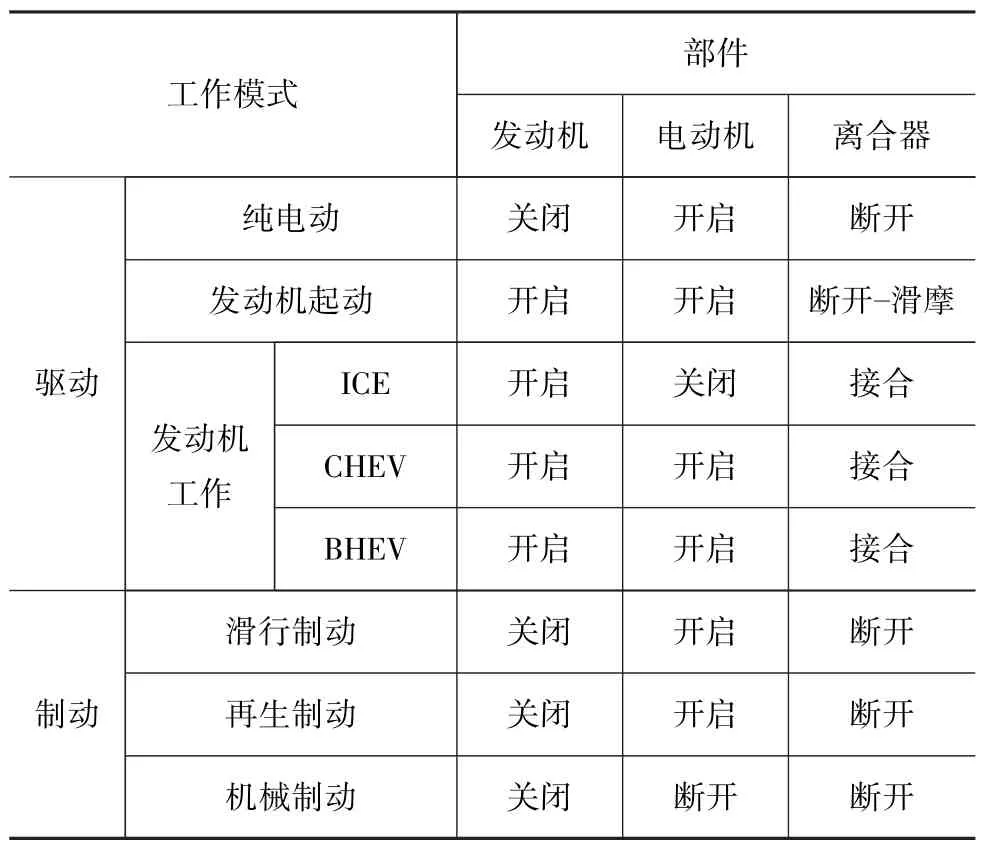

本文中所研究的并联混合动力SUV可实现2类、8个主要行驶模式,各模式的动力系统主要部件稳态工作状态如表1所示[14],表中CHEV为电机行车充电模式,BHEV为电机辅助驱动模式。但在模式切换的动态过程中,需参考前一模式的部件状态进行协调控制。例如,在BHEV模式迅速松开加速踏板,车辆将立即进入滑行制动模式。此时应首先控制发动机负荷快速降低,待转矩降为零后方可断开离合器,并适时关闭发动机,以限制冲击度。

表1 各模式的动力系统主要部件稳态工作状态

由表1可见,在发动机工作的各模式间切换时,离合器不动作,仅需调整电动机和发动机功率;在驱动间切换时,要求发动机适时起动/关闭、离合器适时接合/分离;在由驱动切换到制动时,离合器可能“接合→分离”(若发动机转速较低);在由制动切换到驱动时,离合器不会马上动作。即某些行驶模式间切换时,由于相关部件工作状态变化,可能引起动力输出不平稳,影响整车动力性、舒适性和传动件寿命[15]。

3 模式切换协调控制

根据以上分析,在行车过程中模式间切换时,须考虑协调控制:由式(5)可知,为减小冲击、保证平顺,要求各模式切换时CVT输入转矩变化率T·m+T·c较小。故须首先确保动力源总需求转矩Tr变化平缓,然后进行转矩合理分配。其中,电动机响应快、精度高,Tm易控制;而发动机动态特性影响因素多、响应误差和滞后相对明显,Te精度差、Tc不易控制。据此,在Tr平缓变化的前提下,当Tc变化时,可通过实时调节Tm以减小冲击、同时保证动力需求得到较好满足。

3.1 总需求转矩协调控制

与基于一定循环工况进行的软件仿真不同,实车道路工况复杂,驾驶员时有快速、大幅操作踏板,主观上希望转矩变化迅速,行驶模式切换较快。若动力源直接跟随响应由人为操作解析的驾驶员需求转矩TAsk,则整车平顺性难以保证、行驶模式间切换尤其是驱动与制动间切换时冲击较大。

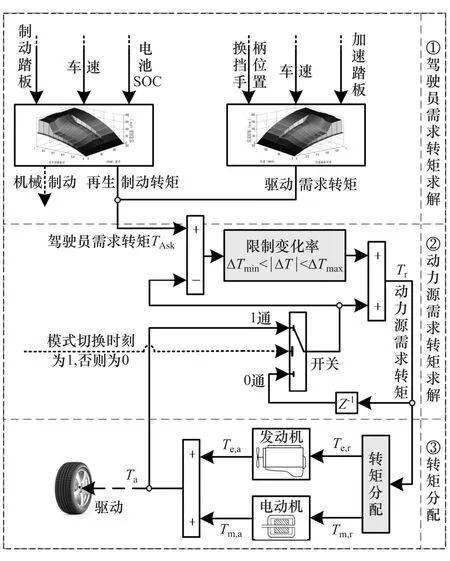

为此,考虑实车驾驶员操作,在模式切换时须兼顾TAsk和动力源实际总输出转矩Ta:以模式切换前的Ta为基础,以通过驾驶员操作解析到的目标模式TAsk为期望值,并限制变化率,求解动态过程的Tr,作为转矩分配的基础。相关求解流程如图3所示。

图3 总需求转矩Tr的协调控制流程

3.2 转矩补偿协调控制

实车上,发动机动态响应特性受机体温度、进气温度/压力、负荷大小及其变化率等众多因素影响,转矩响应误差滞后明显。同时,本文中所研究车辆的EMS和MCU报文周期分别为10和20ms,导致HCU与MCU的通信相对于EMS存在滞后,引起电动机转矩补偿不及时。

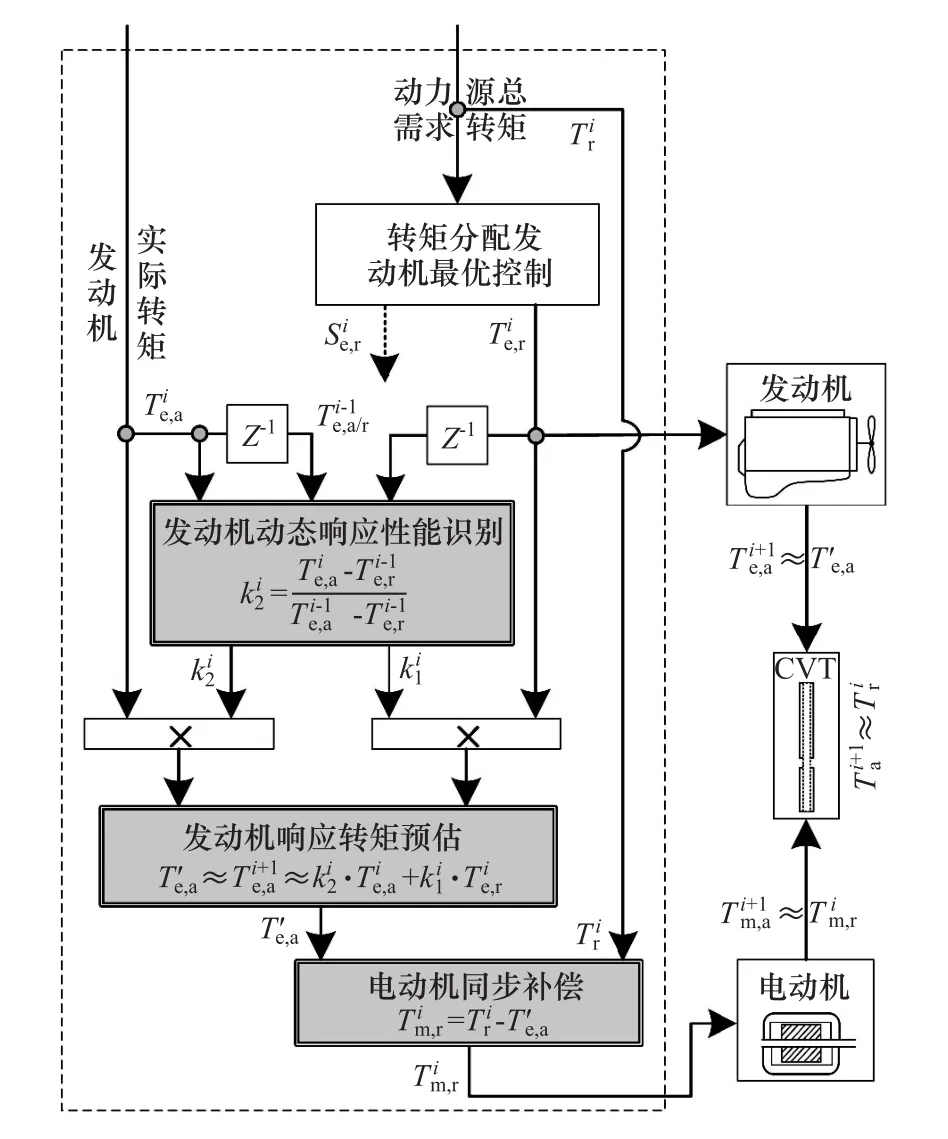

对此,本文中提出“发动机动态响应性能识别+发动机响应转矩预估+电动机同步补偿”的协调控制方法,控制流程如图4所示。

图4 电动机转矩同步补偿的协调控制方法

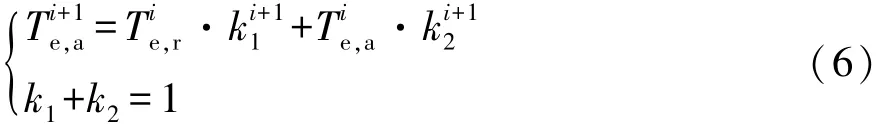

此方法基于3个基本假设:(1)动态响应性能识别,发动机下一时刻的实际输出转矩与EMS反馈的当前实际输出转矩、当前时刻的需求转矩(或负荷)和下一时刻的响应特性直接相关,而与发动机的更早状态无直接关系,则可认为以上3个转矩间存在式(6)关系,且动态响应过程中,和所占权值k1和k2不断变化,其大小可在一定程度上反映发动机的响应特性;(2)响应转矩预估,发动机动态响应特性在多因素作用下不断变化,但由于HCU程序的计算周期间隔仅为0.01s,小于发动机响应时间,则可认为相邻周期的k1和k2值基本不变;(3)电动机同步补偿,由于电动机响应速度快、精度高,可认为变化率在一定范围的需求转矩均能得到准确响应,即≈。

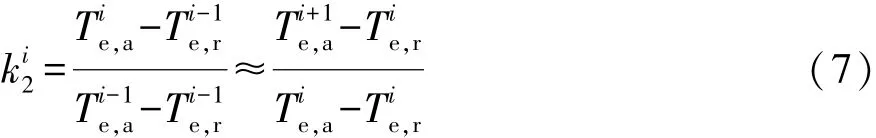

由式(6)及假设(2)可得

综上所述,文中提出的转矩协调控制方法通过识别发动机动态响应特性,预估未来时刻转矩响应,在当前控制周期内即可快速求取电机最佳目标补偿转矩,进而改善发动机响应的误差与滞后以及HCU与MCU的通信相对于EMS存在滞后和电动机转矩补偿不及时带来的实车控制问题。

4 实车道路试验

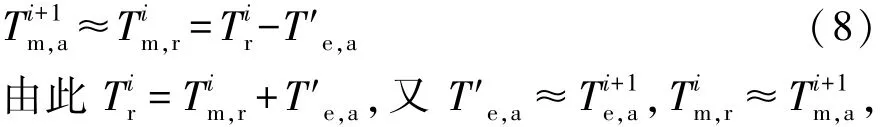

试验样车基于某型传统SUV进行开发,其基本参数如表2所示。

表2 试验样车基本参数

基于整车和部件参数在MATLAB/Simulink平台搭建此城市SUV整车控制算法,进行实车道路测试。在试验车各子控制器中,EMS,TCU,BCM,ABS和ESP的相关报文为标准帧,且EMS和TCU报文周期为10ms,MCU和BMS的相关报文为扩展帧,MCU报文周期为20ms。

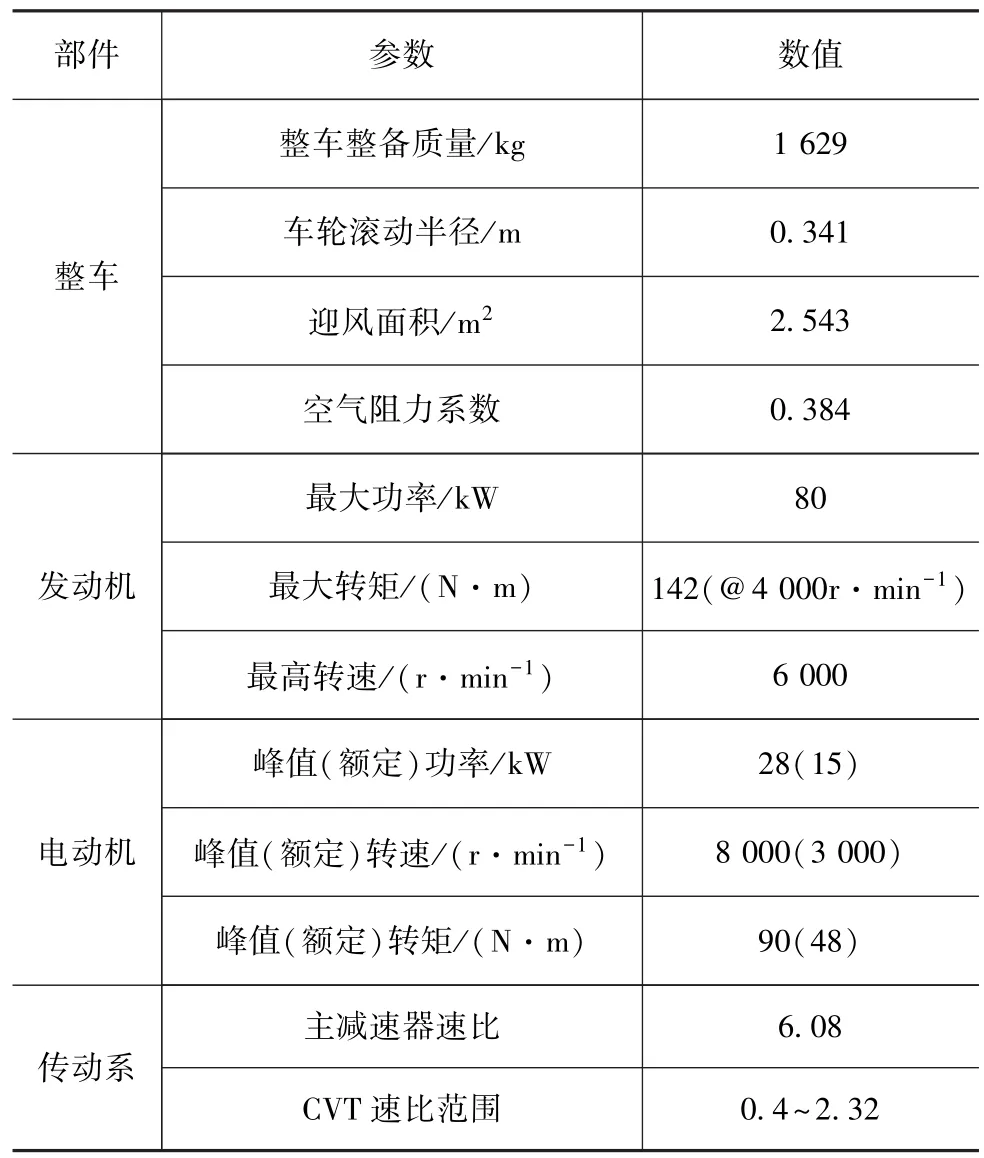

为便于对比协调控制前后的动态过程转矩补偿控制效果,通过驾驶员操作进行了有无协调控制时的急加速工况行驶模式切换的动态转矩补偿试验。

在两次实车测试时,对车辆性能有影响的工况条件众多,即包括发动机与电动机温度等工作状态、电池与DC/DC状态等车辆条件,也包括道路坡度和路面不平度等道路条件,同时还包括驾驶员操作条件。

由于工况条件往往包含大量随机因素,所以很难保证实车测试时完全一致。为确保两次测试的主要相关条件大致相同,进行了一定的设置安排:测试从发动机热机状态开始,且两次测试的持续和间隔时间相对较短(几分钟内),可基本保证车辆状态条件一致;测试在同一路段、同一行驶方向进行,可基本保证道路条件一致;驾驶员操作包含较多人为因素,一致性较难保证,在两次测试时,驾驶员均以较快速度踩满加速踏板,以使需求转矩迅速上升,实现急加速行驶。

实车测试的急加速过程中,行驶模式逐步切换,发动机开始参与驱动。由于加速踏板行程迅速增加,发动机需求转矩上升较快。但实车发动机动态响应特性影响因素多而复杂,输出响应一般滞后0.1~0.4s左右,需要电动机进行及时补偿,以确保动力性需求得到较好满足。故在此环境下进行相关测试,结果如图5所示。

由图5(a)可见,协调控制前,在334s时发动机需求转矩上升,实际响应输出稍慢。但因未识别发动机动态响应特性、未进行响应转矩预估,导致电动机补偿相对“提前”,且存在较大误差。由图5(b)可见,总输出转矩Ta比总需求值Tr小30N·m以上。而由图5(c)可见,协调控制后,292.6s时发动机需求转矩开始上升,实际响应稍有滞后,经过发动机响应特性识别和响应转矩预估,电动机转矩可立即增加予以弥补,且293.5s时,发动机输出开始迅速增加,电动机转矩亦立即减小予以抵消。由图5(d)可见,协调控制后的Ta与Tr值差距较小,且在Tr从-40至160N·m的快速动态变化过程中,Ta均实现较好跟随。

图5 急加速工况协调控制

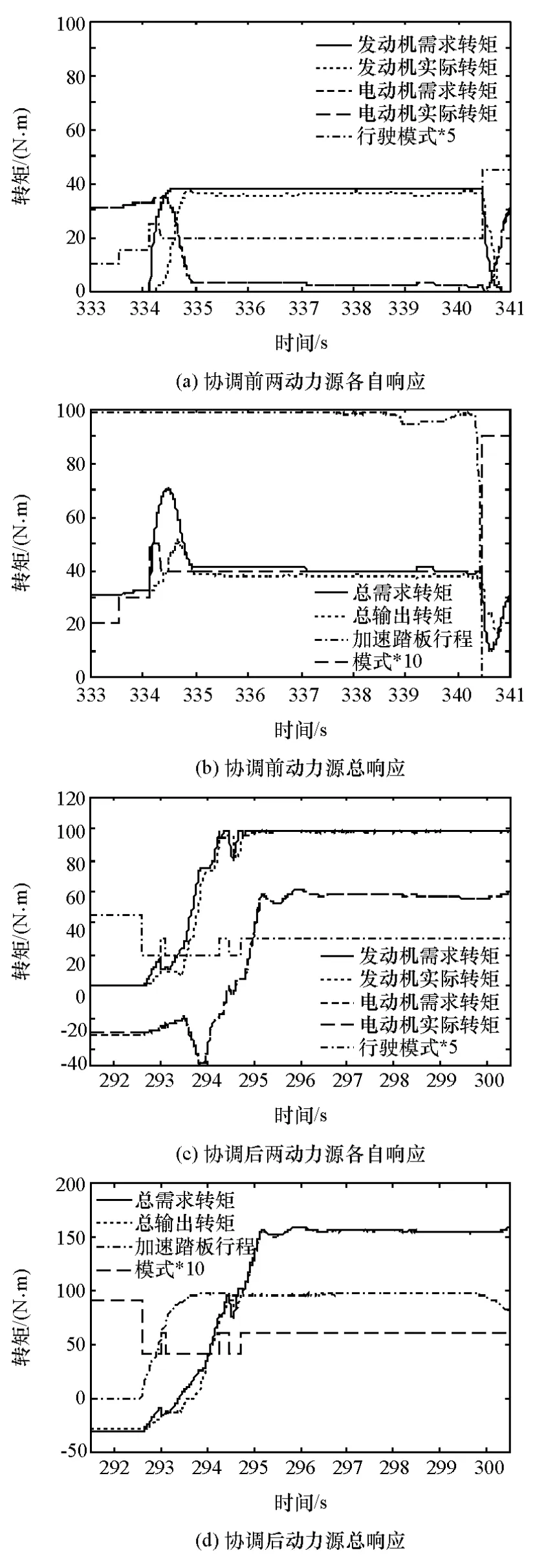

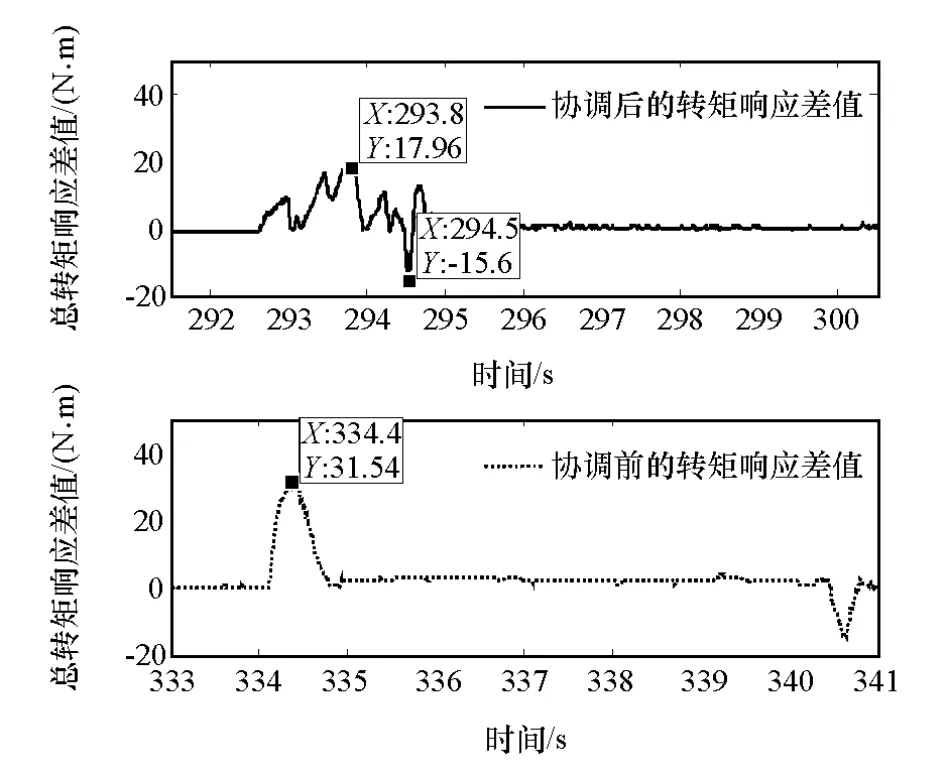

图6 为协调控制前后Ta与Tr值之差(转矩响应误差)对比。由图可见,协调控制前误差最大为31.54N·m,协调控制后最大为17.96N·m,动态响应误差减小了43%,有了较大改善。

图6 总转矩响应误差对比

5 结论

对配备CVT的单轴并联城市SUV混合动力汽车传动系结构进行了简化分析,并对整车各行驶模式部件状态进行了研究。在此基础上提出相关协调控制方法,并进行了实车道路试验,得到如下结论。

(1)通过兼顾由人为操作解析的驾驶员需求转矩TAsk和动力源实际总输出转矩Ta的总需求转矩协调控制方法,在快速、大幅操作踏板、行驶模式不断切换过程中,所得动力源总需求转矩Tr变化较为平缓。

(2)通过“发动机动态响应性能识别+发动机响应转矩预估+电动机同步补偿”的协调控制方法,可减小模式切换时发动机动态响应过程中的总转矩响应误差。试验中转矩响应误差最大减小了40%以上,使动力性需求得到更好满足。

(3)本文方法基于一定的合理假设识别发动机动态响应特性、预估未来时刻输出转矩,相比神经网络、转矩观测器等在线估计算法更加简单、计算量小、实时性和实用性更好。

(4)急加速、行驶模式逐步切换过程中的实车道路测试,体现了驾驶员对车辆动力性的典型需求,且试验车是基于某量产SUV面向市场开发的单轴并联混合动力车辆,因而协调算法可减小转矩响应误差的结论在并联构型混合动力控制中具备一定的普遍性实用意义,对其它构型的协调控制也具有一定的参考价值。