耐磨钢球剖面裂纹产生原因分析及改进措施

2018-12-06许兴军

许兴军

(常熟市龙特耐磨球有限公司,江苏 常熟 215511)

引 言

耐磨钢球(以下简称“磨球”)是矿山等行业磨矿的重要介质,磨机向大型半自磨机方向发展,对磨球质量提出更高要求。磨球直径也向大直径方向发展,最大直径可达到160~180 mm,磨球生产的难度、工艺控制稳定性及工装模具的要求都很高;尤其是磨球质量控制稳定,生产优良性能的磨球尤为重要。磨球质量好坏直接关系到磨矿的生产效率。为进一步提高磨球质量,本文从磨球生产各主要工艺环节入手,分析磨球剖面裂纹产生的原因,提出改进的措施,并消除生产企业与客户之间关于磨球剖面裂纹的一些误解。

1 磨球剖面裂纹的形状及分布

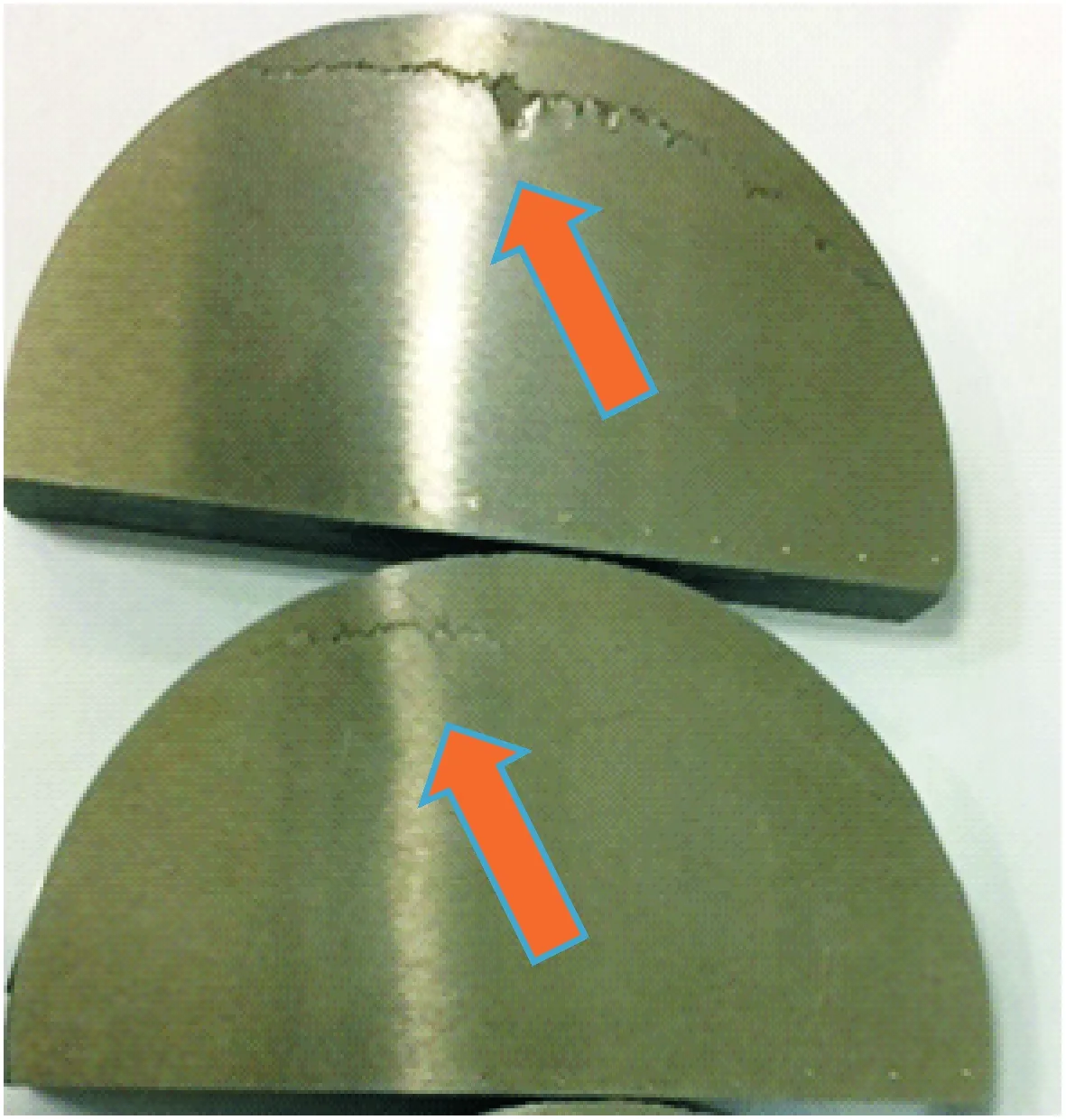

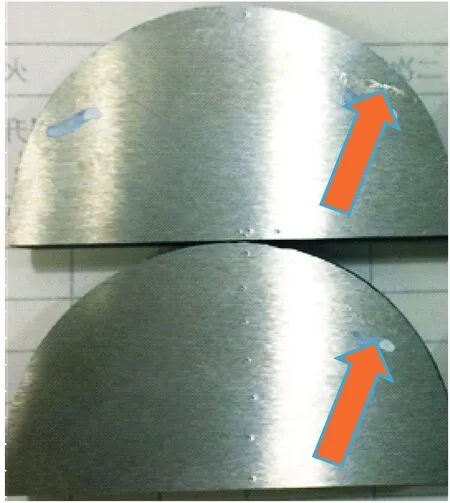

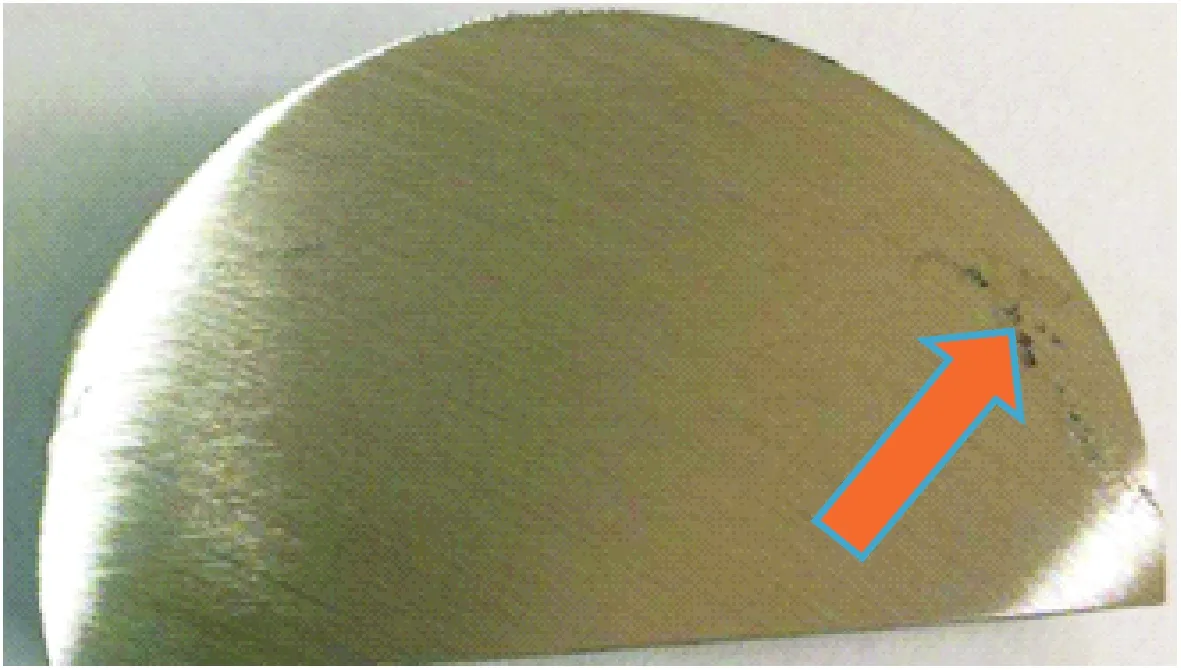

磨球硬度检验前需要对磨球进行线切割取样,抽取磨球中心位置试样(磨球剖面),再经过平面磨床磨去试样线切割痕迹,再对磨球剖面进行硬度测试,测试硬度时常发现磨球剖面存在裂纹。裂纹的位置和形状主要为:1)在磨球剖面表面以下1/4半径处出现一条直线型或断续直线型的裂纹特征,如图1所示。2)在磨球剖面近边缘的两边表现为“八”字形或单“八”字形一条或数条的短裂纹特征,该裂纹表现为浅显的或者隐性的微裂纹;有比较明显的肉眼可见,有不明显的隐藏在球体剖面近边缘的地方,有时仅出现在磨球剖面的某一边,如图2所示(箭头所指)。

图1 剖面粗大裂纹

图2 剖面微小裂纹

2 磨球剖面裂纹的原因分析2.1 磨球生产主要工艺过程

一般磨球生产企业的主要工艺流程如下:圆钢加热—锻轧成球—冷却淬火—出水冷却(出水温度)—回火前冷却—回火[1]。

2.2 从磨球生产为主要工艺过程分析裂纹产生的原因

2.2.1 圆钢加热

圆钢是磨球生产不可或缺的主要原材料。随着矿山磨机直径的不断加大,对磨球生产提出更高的要求,磨球向高碳、大直径、高强度、高硬度、不破碎方向发展。现在的磨球材料主要为高碳低合金钢,碳含量高达0.7%~1.0%[2],所以材料加热要求很高,不能出现过热、过烧等现象;在生产实践中发现加热温度偏高或加热时间偏长,淬火造成马氏体组织粗大等往往残余应力较大,切割引起磨球剖面裂纹,裂纹如图1所示。所以加热温度和时间必须严格控制,现在的磨球加热已经用步进炉、环形炉等先进加热设备,可以实现对加热温度、加热时间的有效控制。

2.2.2 锻轧成球

锻轧是锻造、轧制磨球的不同的生产方式,主要是磨球成型的过程。这个过程与磨球剖面裂纹的关系不大,本文不在此详细叙述。

2.2.3 冷却淬火

冷却淬火是制造磨球主要的控制过程,是磨球强度指标实现的过程。这一过程控制非常重要,主要是控制磨球淬火温度、淬火水温度及磨球淬火出水温度。对于高碳钢球一定要试验寻找出最佳的出水温度,才能有效防止磨球淬火开裂。淬火过程冷却要均匀、淬火充分,又不至使磨球淬火开裂或磨球产生剖面裂纹;淬火过程控制不到位,入水温度偏高,可使磨球剖面产生微裂纹,如图2所示。对于某些更高碳含量的钢种余热淬火往往造成直接的淬火开裂,考虑采用“二次加热淬火的新工艺”。

2.2.4 回火前冷却

生产实际证明:磨球进回火炉前要进行充分冷却,不同的钢种磨球应用不同的冷却温度,如果回火前冷却不到位(偏高),回火后的磨球硬度略偏低,其磨球剖面呈现如图2所示的微裂纹,即“八”字形裂纹或单“八”字形裂纹现象,在磨球剖面的两个近边缘部位出现。试验证明:回火前冷却充分的磨球回火后不会出现磨球剖面裂纹现象。

这种“八”字形的微裂纹往往给客户一个错觉,认为是磨球本身的质量问题。而通过进一步试验和观察:这种剖面裂纹往往出现在线切割最先切割的面上,而后切割的剖面却是无裂纹的,这应该是磨球在切割过程中残余应力释放产生的微裂纹;就是说如果磨球不被切割,其内部不存在裂纹,可以通过无损探伤来检查是否有裂纹的存在。实际上磨球经过淬火、回火后其内部的残余应力仍然存在,只是通过回火将残余应力降到更小。所以有时磨球剖面微小的或者隐性的裂纹不影响磨球的力学性能,不影响后续矿山使用。

2.2.5 回火

回火是磨球生产一个重要工艺控制过程,淬火后的磨球必须配以低温回火才能得到最佳的强度、韧性的组合。回火应及时,一般不应超过6h。如果回火温度偏低或时间偏短,回火后的磨球剖面往往存在微裂纹的现象,如图2所示。这实质上是磨球回火温度不够、回火不充分、回火不均匀造成的。因回火温度不够产生的裂纹,可以通过增加回火温度重新回火来解决。检验过程中发现,磨球回火后立即进行线切割,磨球的剖面有时也会出现剖面裂纹。

3 磨球剖面裂纹的改进措施

3.1 圆钢加热

在满足锻造或者轧制工艺温度的情况下,锻造磨球圆钢的加热温度向低温度控制,大致在1050~1080 ℃之间;轧制磨球的加热温度大致在890~950 ℃之间。主要防止加热温度高、加热时间长造成圆钢晶粒长大,造成材料的力学性能降低,出现裂纹等现象。

3.2 冷却淬火与出水温度

主要控制磨球淬火温度、淬火水温度、磨球出水温度。对于高碳合金钢等淬火易开裂的磨球提高磨球出水温度、降低淬火温度是减少磨球开裂或磨球剖面裂纹最有效的控制措施。并配合落球试验来确认最佳的磨球出水温度范围。磨球淬火过程中必须得到充分、均匀的冷却,必要时增加搅拌装置。降低淬火入水温度、提高出水温度,磨球淬火开裂现象基本消除[3]。

3.3 回火前冷却与回火

磨球回火前必须得到充分、有效的冷却。要不断试验不同材料磨球的回火前冷却温度。生产实际证明:回火前冷却温度一般控制在50~60 ℃范围,根据材料成分的差异,有的磨球冷却温度可控制在室温状态,不宜追求更高温度。根据气温的变化要严格控制进回火炉温度,根据气温变化来调节冷却风机的开、关数量及位置,测量冷却温度时要注意两侧与中间区域磨球温度差别,中间磨球温度往往高于两边,有时中间位置可以单独开一组风扇,加强冷却效果。

回火前磨球冷却温度的检验很重要,必须作为常规检查项目,通常用一种测温笔可以精准测量出磨球的冷却温度,可以有效防止磨球剖面裂纹的产生。

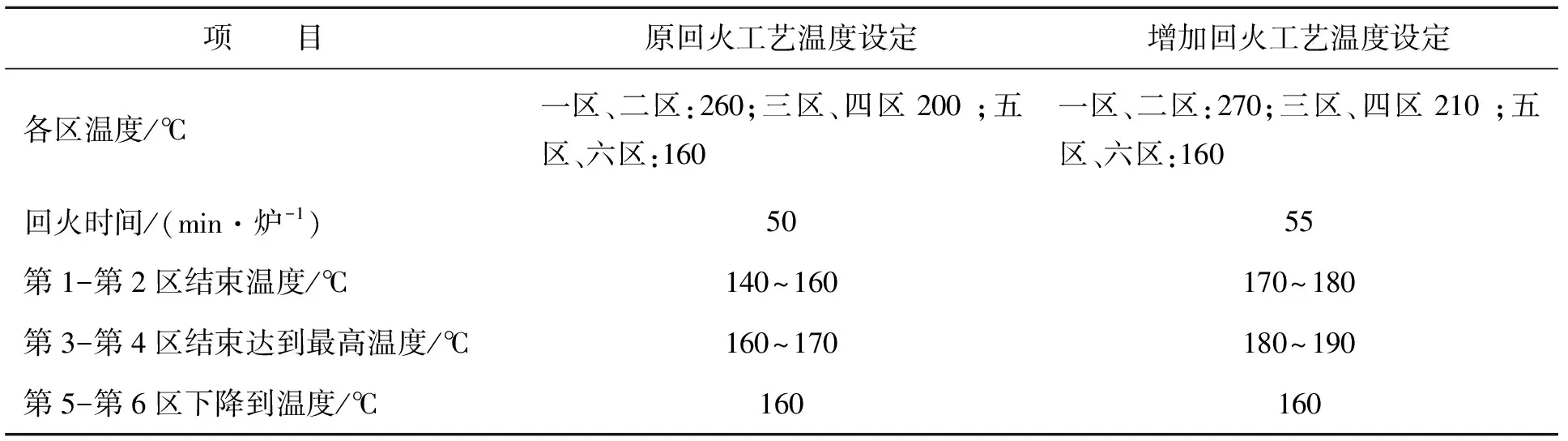

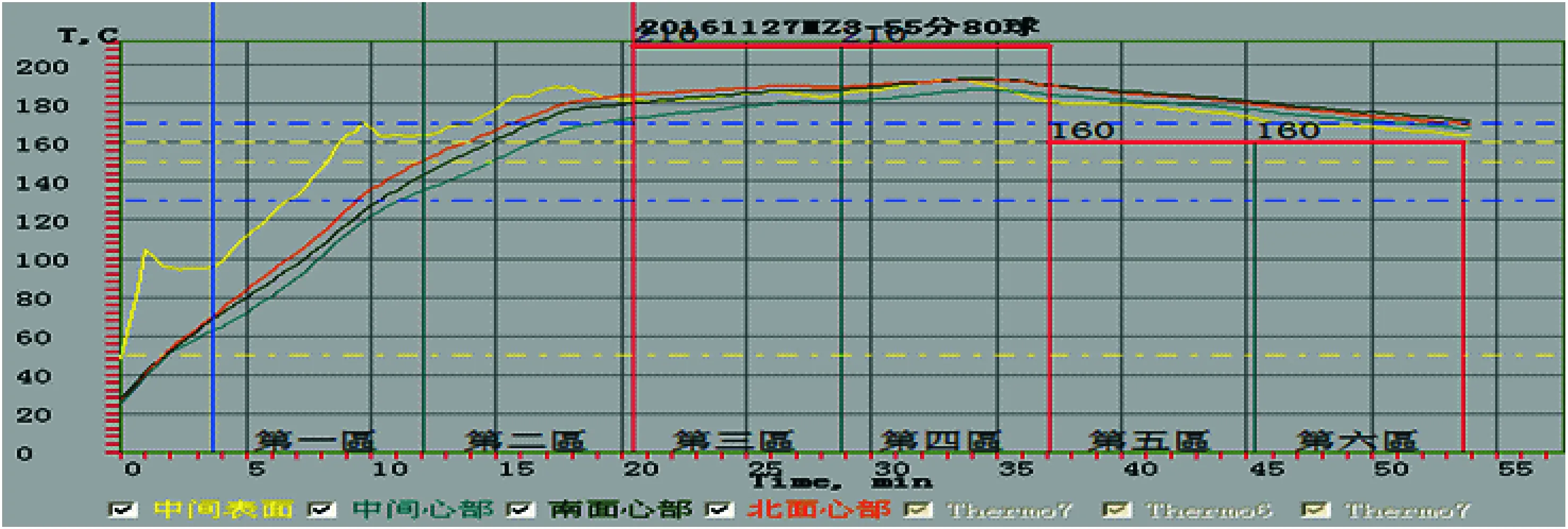

回火过程主要关注回火温度和时间是否充分和适宜,需要试验验证所需要的回火温度及回火时间。磨球回火应加装回火搅拌风扇,加强回火气氛流动,才能达到回火均匀性。有条件的企业应该采用连续式网带回火炉,球体单个平铺在网带上,采用天然气燃烧,并充分搅拌,这样回火的效果会更好。举例说明:对于已经产生剖面裂纹的磨球,提高回火加热温度,延长加热的时间,消除磨球剖面裂纹。增加回火后温度实验设定如表1所示;正常回火温度曲线如图3所示;增加回火温度及时间回火温度曲线如图4所示。

表1 增加回火后温度实验设定

图3 正常回火温度曲线

图4 增加回火温度及时间回火温度曲线

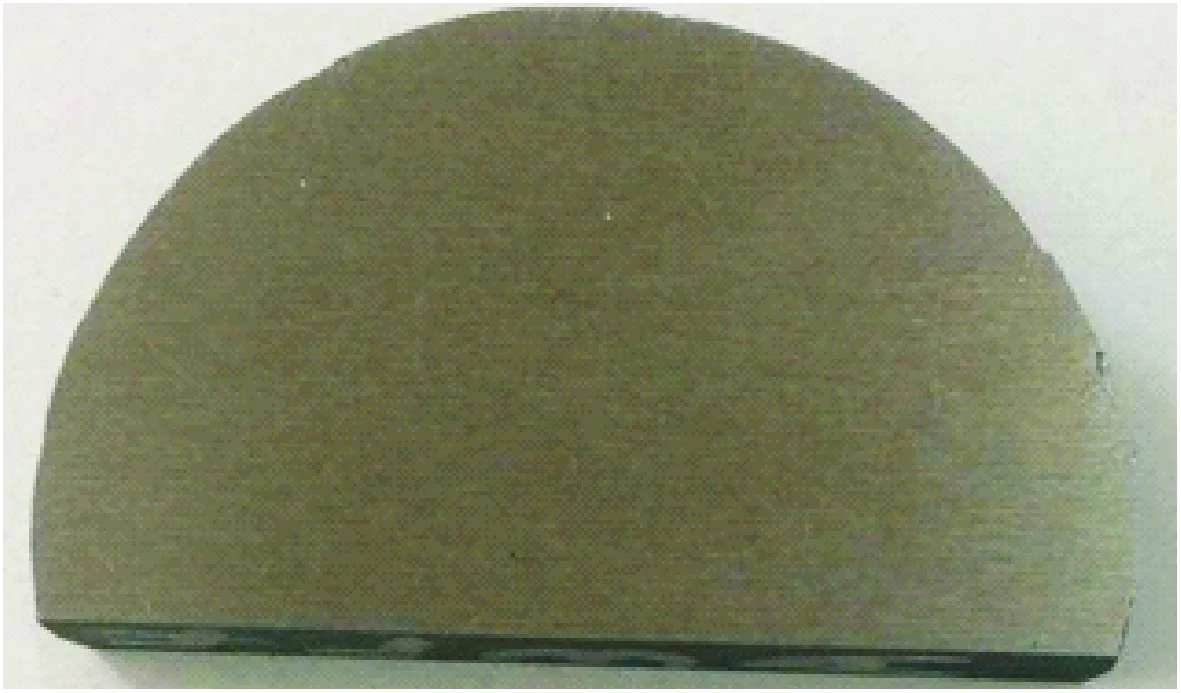

实验对比说明:提高回火工艺温度,一区、二区增加10 ℃,三区、四区增加10 ℃;提高回火工艺温度后,温度速率增加较快,回火最高温度由160~170 ℃提高到180~190 ℃,增加了近20 ℃,增加了磨球回火的效果,回火后磨球剖面微裂纹情况改善明显或裂纹消失,如图5, 6所示。

图5 磨球剖面边缘裂纹

图6 提高回火温度或重新回火裂纹消除

这个实验说明:提高回火温度或重新回火是对已经产生剖面裂纹的磨球最佳的纠正措施。

3.4 磨球剖面磨削裂纹

磨球切片在线切割完成后需要在磨床上磨两个切割面,磨去磨球线切割痕迹,磨削深度0.5~1 mm左右,磨床磨的过程中由于压下量偏大,切片表面局部烧伤形成磨削裂纹。磨削裂纹呈现网络状分布与应力裂纹有本质不同。在斜对着光看磨削裂纹清晰可见,还可以通过剖面研磨,化学试剂腐蚀后看磨削裂纹会清楚显示出来,还伴随局部烧伤。有时客户检验磨球时也会产生磨削裂纹,认为是磨球质量问题,这是一个误解。

4 结束语

(1)降低加热温度、提高淬火出水温度、加强磨球回火前冷却,这些是减少或消除磨球剖面裂纹的有效措施。

(2)磨球剖面裂纹通过回火不能完全去除时,应该首先考虑原材料(圆钢)加热温度偏高所致,降低加热温度。

(3)磨球剖面裂纹本质上是应力裂纹,可以通过提高回火温度或者重复回火消除剖面裂纹。

(4)应力裂纹和磨削裂纹有本质的特征差异,应力裂纹是磨球本身残余应力释放造成的,磨削裂纹是研磨过程中压下量不均匀、局部烧伤造成的,这两类裂纹应加以区别。