重力式碳素煅后石油焦余热回收蒸发器内传热过程的数值模拟

2018-12-03李菊香

汤 林,李菊香

(南京工业大学能源科学与工程学院,江苏 南京 210009)

煅后石油焦的煅烧温度一般在1 200℃以上,为了避免煅后焦因高温发生氧化反应,煅后焦需被密闭冷却到200℃以下才能排出[1-2]。目前,国内外在高温煅后焦颗粒余热回收利用方面的研究极少,郑斌等[3]采用竖排管余热回收器对煅后焦进行降温冷却实验研究,管内传热介质为饱和蒸汽,传热系数显著提高。但在实际应用中大多数工厂仍采用水冷夹套单纯地对煅后焦进行冷却,由此带来的问题是高品位热量的浪费,同时煅后焦冷却不均匀,出口处因局部温度过高发生氧化现象,影响了产品质量[4-5]。针对高温煅后焦的余热回收及均匀冷却问题,本文采用ANSYS Fluent 15.0(CFD软件)对重力式煅后焦余热回收蒸发器内的传热过程进行模拟研究,旨在为工业应用奠定理论基础。

1 物理模型

对于高温煅后焦,不仅在煅后焦的颗粒间存在孔隙,单颗粒煅后焦的内部也存在孔隙。因此,煅后焦颗粒及其堆积状态各表征参数和热物性参数对蒸发器传热性能的影响不可忽视[6]。本文将煅后焦颗粒作为多孔介质来计算所有的热物性参数[7];对于重力式蒸发器内煅后焦的流动及总传热特性,则采用了拟流体理论[8];重力式煅后焦蒸发器内和煅后焦并存的少量气体可认为是煤气[9-10]。

1.1 几何模型

煅后焦余热回收蒸发器由箱体和传热管组成,错排传热管布置的蒸发器如图1所示,煅后焦在箱体内自上而下重力自流,传热管内的饱和水吸收热量转化为饱和蒸汽。

顺排传热管蒸发器的剖面如图2所示。

为了方便计算,作如下简化假设[11-12]:

1)传热管内饱和水蒸发的温度不变,可以简化成二维模型,管壁设为恒温传热壁面;

2)管壁和钢板厚度很薄,可忽略其导热热阻,管壁温度近似等于蒸发温度;

3)煅后焦颗粒的流动简化为拟流体;

4)余热回收蒸发器处于稳态工况;

5)箱体四周设为绝热壁面。

1—传热管;2—煅后焦颗粒

1.2 网格划分

模拟计算的蒸发器箱体高度为1.60m,宽度为0.42m,颗粒流动方向的管排数为8,每排3支管,传热管直径为0.068m,管中心间距为0.12m,排中心间距为0.18m。煅后焦的进口温度为1 073K。管内为1.0MPa的饱和水(饱和温度183℃),根据简化假设,管壁可设置为恒温456K。使用Gambit软件建立模型,采用四边形网格,网格数目约为14万。图3所示为模型整体与局部网格,其中错排结构的左边传热管中心离左壁面的距离为0.06m,右边传热管中心离右壁面的距离为0.12m;顺排结构为对称分布,左、右两侧传热管中心离壁面的距离都是0.09m。

图3 网格划分

1.3 求解控制参数的设置

采用二维双精度、稳态求解器,选用SIMPLE算法处理速度和压力场耦合。

2 模拟结果及分析

2.1 煅后焦降温过程的温度分布

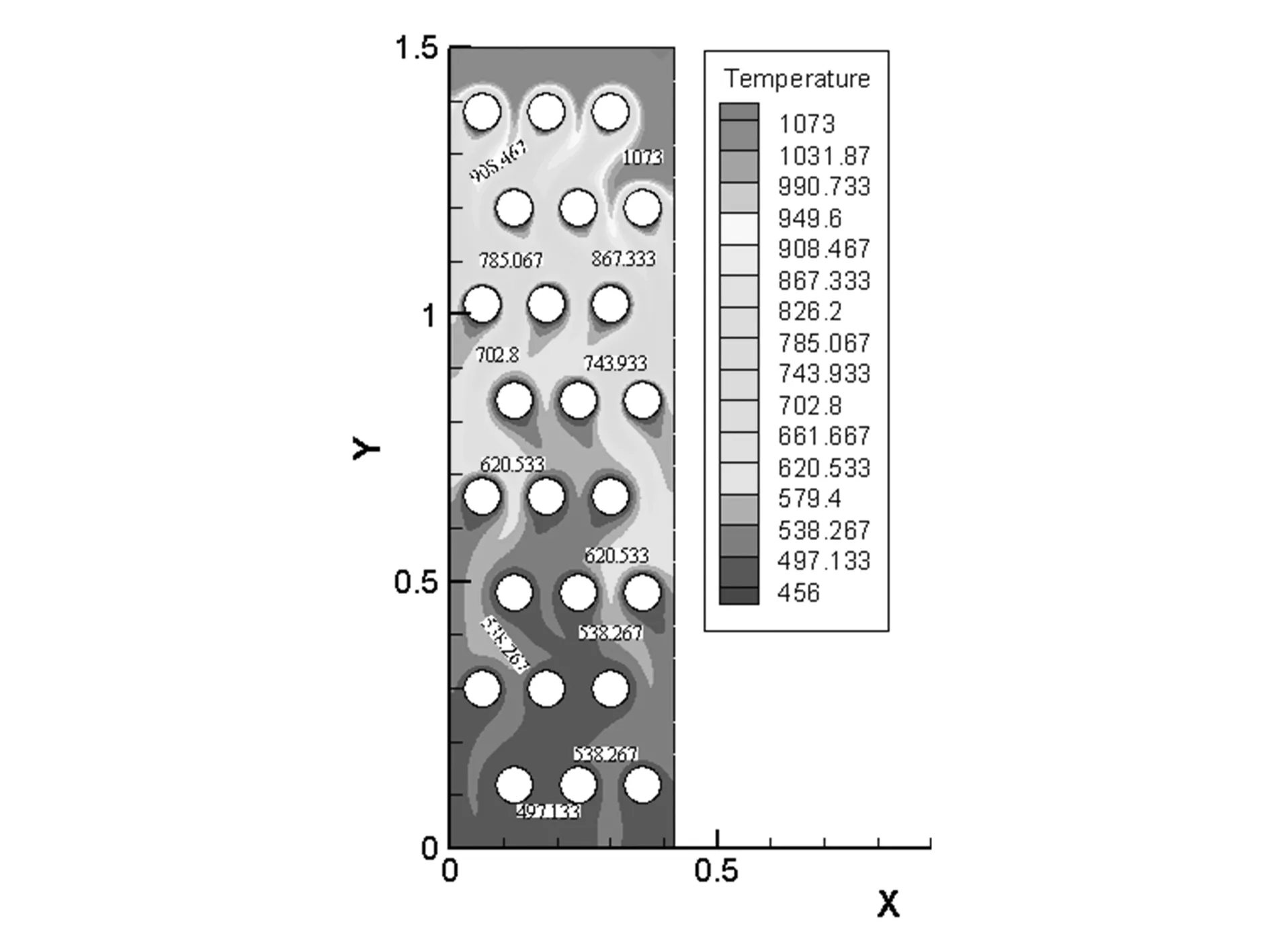

图4为错排管蒸发器模型内煅后焦的温度分布云图,Y轴表示蒸发器内煅后焦层的高度,X轴表示蒸发器的剖面宽度。

图4 温度分布

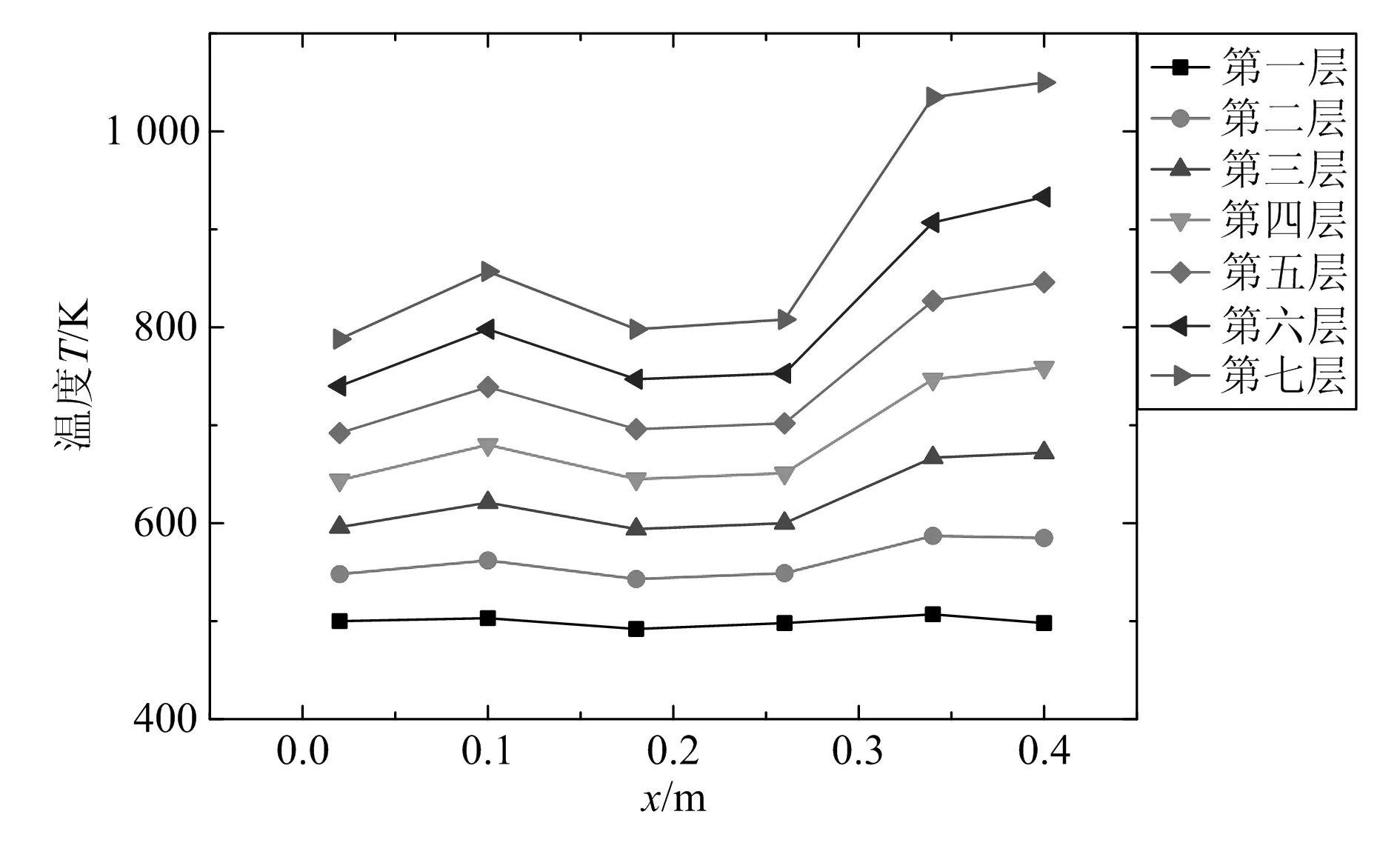

蒸发器内沿着坐标Y轴取温度分布层,其中相邻两管排间取一个温度分布层,共7层,即在y=0.29m处选取第一层温度分布点,沿Y轴方向每隔0.18m选取一层温度分布点。每层沿着X轴方向取6个点,第一个点的位置为x=0.02m,沿X轴方向每隔0.08m读取一个温度点。煅后焦的进口温度设为1 073K,流速为0.000 2m/s。错排管蒸发器内各层煅后焦的温度分布如图5所示。

图5 错排管蒸发器内各层煅后焦的温度分布

由图5可知,高温煅后焦在进入蒸发器后,先经过第一排传热管的降温冷却后,温度分布不是很均匀。与第七层其他温度点相比,靠近x=0.4m处区域的煅后焦温度最高,为1 073K,这可能是因为传热管是错排排列,第一排3支传热管与箱体壁面间为不对称布置,第1支管离左侧箱体壁面较近,第3支管离右侧箱体壁面较远,造成第3支管与右侧箱体壁面间的煅后焦局部流速相对较快不能及时被冷却,因此第一排处的层内温差最大。随着煅后焦继续向下流动换热,沿着X轴方向的温度分布逐渐趋于平稳,第七排处的层内温差最小,为908K,说明当煅后焦流过多排传热管排后,因横掠传热管时的扰动混合,使得温度分布越来越均匀,左右两侧传热管与箱体壁面间不同距离对传热的影响越来越小。煅后焦沿着Y轴方向的降温梯度相对均衡,这可能是因为蒸发器内传热管是横向放置,且管内为饱和水,饱和水沸腾时管壁为恒温,不会因为换热介质温差导致Y轴方向温度梯度分布出现不均的现象。

2.2 煅后石油焦流速对总传热特性的影响

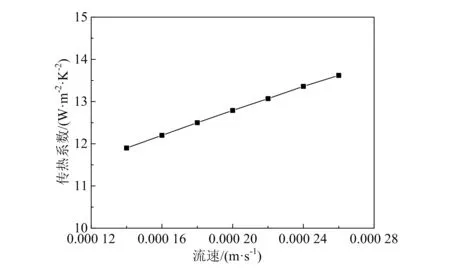

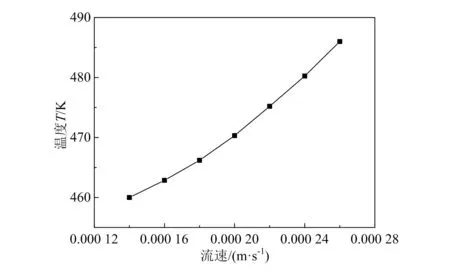

取煅后焦进入蒸发器的入口速度分别为0.000 14,0.000 16,0.000 18,0.000 20,0.000 22,0.000 24,0.000 26m/s对上述错排蒸发器模型进行计算,图6为流速对蒸发器总传热系数的影响,图7为流速对煅后焦出口温度的影响。

图6 流速对总传热系数的影响

图7 流速对出煅后焦出口温度的影响

由图6、图7可知,随着流速的增大,煅后焦的出口温度逐渐上升,蒸发器的总传热系数逐渐增大。这是因为随着速度的增大,煅后焦内部煤气及颗粒与传热管间的对流换热都有所增强,使得蒸发器的总传热系数有所增大。但总传热系数增大的数量有限,且在总传热过程中,传热管内的蒸发热阻远小于传热管外的对流换热热阻,因而可被忽略。蒸发器的总传热系数与传热管外的对流换热系数的数量级相同,亦即传热管外的对流换热系数增大的数量有限,故流速的增加,导致了煅后焦的驻留时间缩短,不能得到相应的冷却,其热量不能及时散出,使得出口温度升高,蒸发器的回收热量减少。

2.3 传热管排列方式对总传热特性的影响

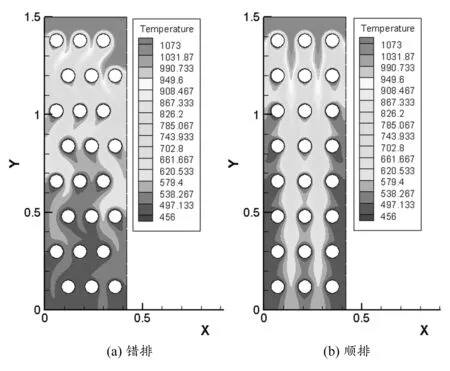

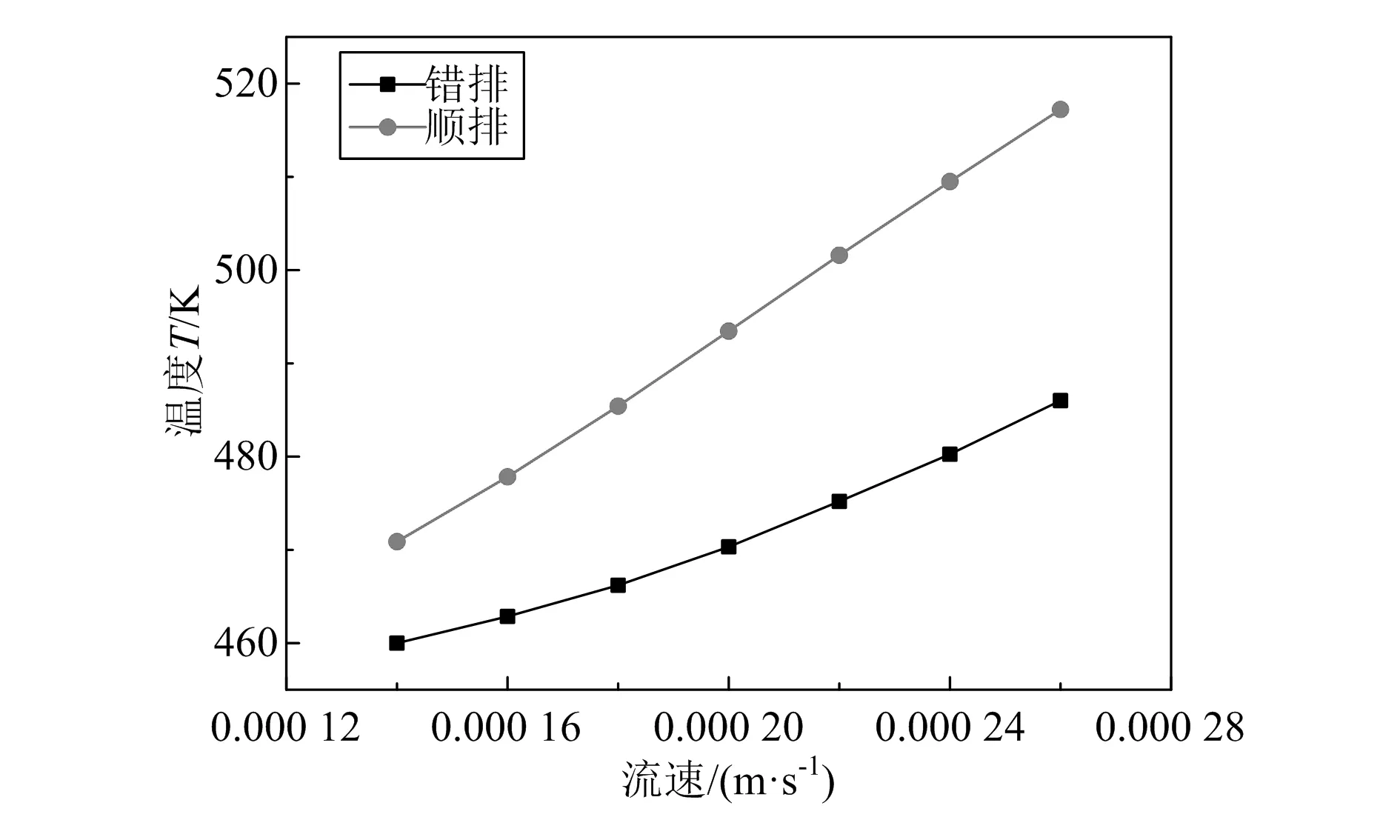

错排和顺排两种排列方式的管排数均选择8,煅后石油焦进口温度为1 073K、管壁温度为456K。图8为其他条件相同、煅后焦流速0.000 20m/s时两种不同排列方式的蒸发器内部煅后焦温度分布的云图。图9为其他条件相同时的两种不同排列方式的煅后焦出口温度随流速的变化。

图8 不同管排方式蒸发器内煅后焦的温度分布

图9 不同管排布置方式对煅后焦出口温度的影响

由图8可知,两种不同排列方式的煅后焦温度分布云图的差异非常明显,相对而言,错排时自上而下各层煅后焦温度随着流速的增大逐渐均匀降低,出口温度分布较为均匀;而顺排时煅后焦温度分布明显不均,沿着Y轴方向高温区主要集中在列管的中间,煅后焦出口温度分布明显不均匀,有局部温度过高的现象。顺排管蒸发器出口平均温度比错排的高出很多,且随着流速的增大,顺排同层温差较错排的越来越大,这是因为错排管对煅后焦扰动作用更为强烈,加强了颗粒和气体与管壁间的换热,同时加强了气体本身的对流换热,削减了管壁表面气膜厚度,进而降低了总传热热阻;而对于顺排管,管排对颗粒的扰动较小,每列管间隙成为了颗粒流动的长廊,导致传热减弱,颗粒得不到有效冷却,因此导致了如图9所示的顺排时煅后焦的出口温度明显高于错排的结果。

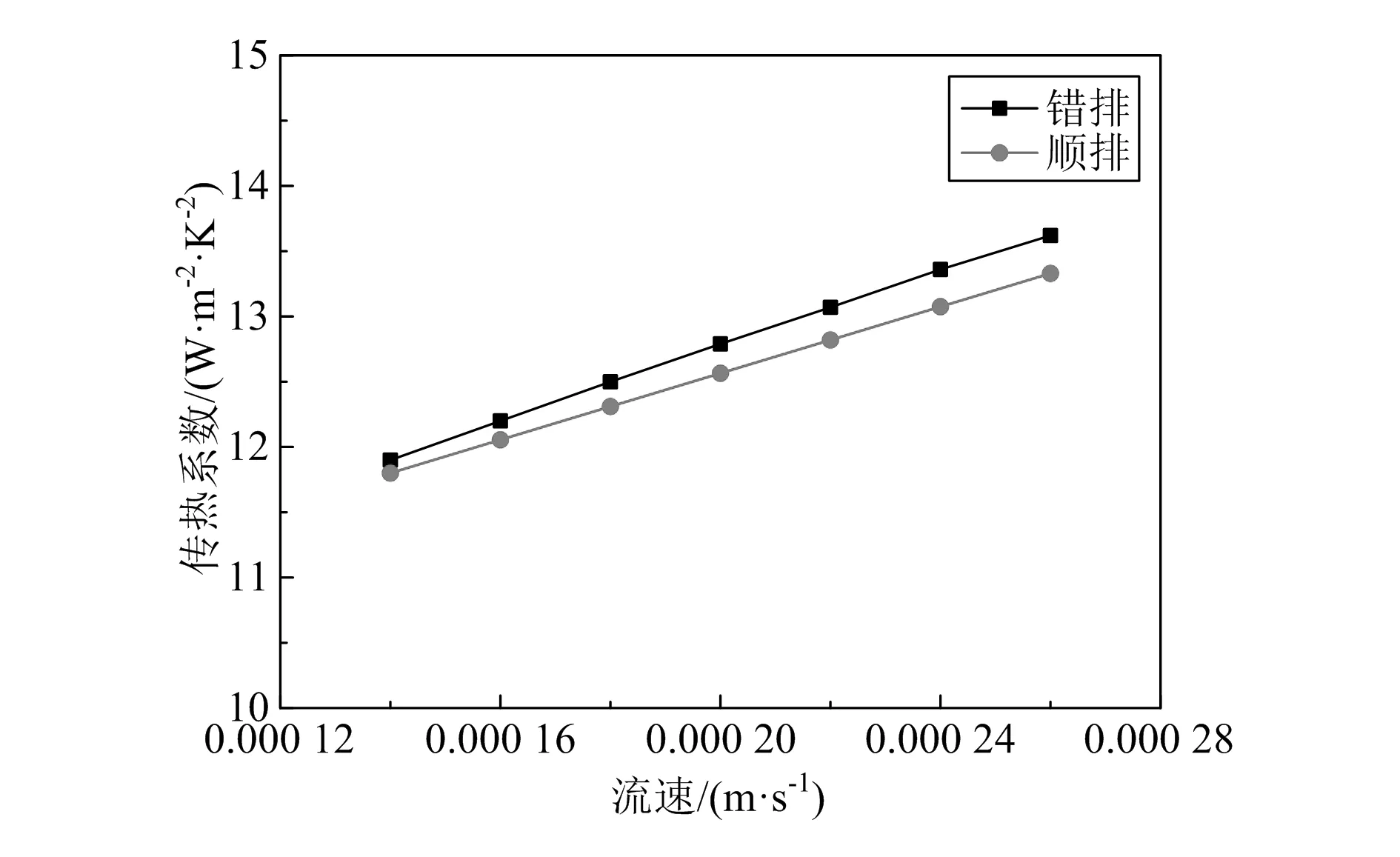

图10所示为传热管排列方式对蒸发器总传热系数的影响。由图可知,在相同出焦速度时,错排管蒸发器的总传热系数比顺排管的高,但两者的差别不大,这可能是由于错排方式对煅后焦的扰动作用相对更为强烈,削减了管壁表面的气膜厚度,降低了总传热热阻,加强了颗粒和气体与管壁间的换热,同时加强了气体本身的对流换热,从而导致错排管换热系数比顺排高。由此可知,错排方式更有利于传热,但两者的差异不大。

图10 不同管排布置方式对总传热系数的影响

3 结论

1)随着煅后石油焦流速增大,煅后焦出口温度逐渐升高,蒸发器的总传热系数逐渐增大。

2)相比于顺排管排列的蒸发器,在其他条件相同时,错排管蒸发器内颗粒的扰动更为强烈,对流传热系数更高,因而总传热系数更高,煅后焦的出口温度更低,煅后焦的内部温度分布更均匀。但两者的总传热系数差异不大。