新型胶凝材料对全尾砂固结堆体稳定性的影响

2018-11-30侯运炳曹曙雄

侯运炳 韩 冬 韩 帅 张 兴 曹曙雄 孙 琦

(中国矿业大学(北京)资源与安全工程学院,北京100083)

一般湿式尾矿库堆存采用管道输送尾砂料浆的方式,输送的料浆浓度较低,并且没有添加任何胶凝材料[1-2]。排放到尾矿库的料浆会出现大量泌水和离析现象,料浆失水后几乎处于散体状态,从而在固结过程中造成固结体强度不高,堆体不稳定,易垮塌的现象,存在很大的安全隐患[3]。因此,针对此类问题众多学者提出采用尾砂固结排放工艺[4]:即在选矿厂较低浓度的全尾砂料浆中添加一定量的胶凝材料,搅拌均匀后脱水,然后排放到地面山谷、塌陷坑等适当位置堆存,从而能够形成具有一定强度的尾砂固结堆体,其不会因受到外部载荷、扰动等外界环境条件等因素作用而垮塌,大大提高了尾矿堆排的安全性。

但在全尾砂固结排放过程所选用的胶凝材料中,通用水泥的固结效果并不是十分理想,使用通用水泥作为胶凝材料的固结堆体存在早期状态不稳定、后期强度增长停滞、成本高、性能不适用等问题[5]。通过查阅众多学者对矿山充填、混凝土等领域的胶凝材料研制进行了大量研究[6-7],发现工业废渣中也蕴含有一定的能量,可以通过将磨细的矿渣、钢渣等废渣与石灰、石膏等材料按照一定的比例混合,并辅以能够有效激发废渣当中残留能量的外加剂,使其成为一种性能优良的胶凝材料,从而制备出适合特定尾砂固结排放的新型胶凝材料[8-10]。Yi Z L[11]等通过复合热活化法来激发铁矿尾矿胶凝性能的方法,研制了针对铁尾矿的新型胶凝材料,其掺入新型胶凝材料的砂浆强度可达到我国P.O.42.5水泥的标准;Watanabe K[12]等发现可以通过降低混凝土渗透性并将水泥水合物改变为溶解度较低基质的方法来提高混凝土材料的耐久性,并且研究了以富含贝利特水泥和SiO2为主要成分的碳化新型胶凝材料的性能;Suarez A V[13]等运用了FLAC3D模拟了Boinas East露天矿曲率半径对边坡角度安全系数的影响,并考虑小幅增加边坡总角度来提高开采矿石总量。

本项目针对以上情况,研制一种全尾砂新型胶凝材料,通过试验对其合理配比进行探究,并借助数值模拟手段分析该材料在应用过程中对堆体稳定性的影响,从而能够为尾砂固结排放提供一定的指导。

1 全尾砂与胶凝材料性质及试验设计

1.1 原材料粒度分析

所用尾矿来自安徽某铁矿,借助LS-C(IIA)激光粒度分析仪,对尾砂与新型胶凝材料原材料的粒度进行分析,得到其粒径特征参数,如表1所示。

?

从表1中可以看出,根据尾砂粒径特征参数可知:D10=14.55 μm,D30=26.6 μm,D60=54.27 μm,不均匀系数Cu=3.7<5,曲率系数Cc=0.89,故该尾砂属于级配不良材料。根据新型材料原材料的粒径特征参数可知:矿渣累积粒度分布数D10=9.3 μm,D90=226.3 μm,Cu=5.45,Cc=0.69,故矿渣粒径分布范围较大,且分布较为均匀;石灰、石膏、孰料、硫铝水泥粒度分布较为相似。结合表1还可以看出尾砂分布在30~60 μm范围之间的颗粒较多,即属于粒径较细材料,需要在固结过程中增加胶凝材料的用量,并且其固结效果并不是很理想,由此可见新型胶凝材料研制的必要性。

1.2 配比设计

为确定新型全尾砂胶凝材料中各原料的用量,设计正交试验,比较不同掺量矿渣、石灰、石膏、硫铝水泥作用下尾砂固结体的抗压强度情况,根据强度的变化情况确定胶凝材料中各组分的掺量情况。其中,选取矿渣、石灰、石膏、硫铝水泥的质量分数为试验因素,分别用X1、X2、X3、X4表示。各因素设置3个水平,因此本试验为4因素3水平的正交试验。试验中固定灰砂比1/10,浓度为78%,并借助熟料来调节胶凝材料中的质量分数。正交表L9(34)如表2所示。

?

1.3 试验实施

根据正交试验表所设计的配比制备试块并进行养护,通过比较固结体强度变化情况,对比不同组分原料作用下抗压强度变化情况,从而确定新型全尾砂胶凝材料的最佳配比,试验过程如下。

(1)首先准备原材料,将原材料研磨至少30 min,同时将尾砂进行晾晒,对其含水率进行测定。

(2)按照设计的试验配比利用天平进行称量,将称量好的尾砂、矿渣、石灰、石膏、硫铝水泥、熟料混合并搅拌均匀,然后称取适量的水,利用全自动水泥砂浆搅拌机进行搅拌。

(3)将料浆取出浇筑在7.07 cm×7.07 cm×7.07 cm的模具中,完成后,将试模放入养护箱中进行标准养护,24 h后拆除模具,然后将试块再次放入养护箱进行养护。养护温度为20±1℃,湿度为≥95%。

(4)每一个试验组制作9个试块,利用BC-300D电脑恒压力试验机分别测定每个试验组养护3 d、7 d、28 d的试块抗压强度,其中试验机的加压速率为0.1 kN/s。

2 新型胶凝材料影响因素分析

2.1 极差分析

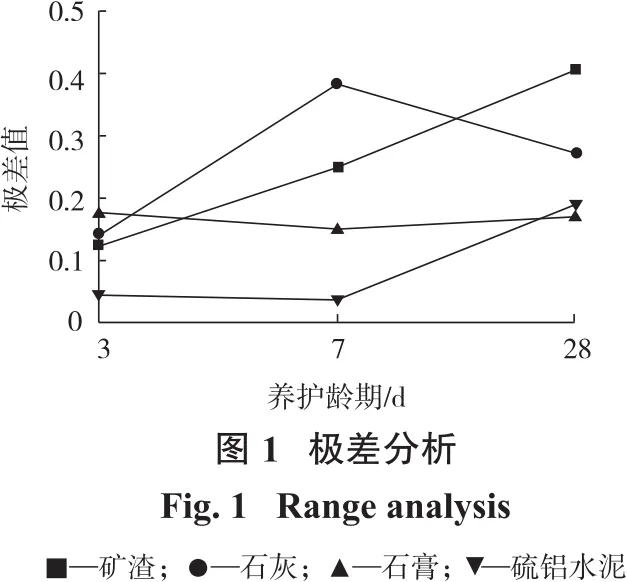

采用极差法分析不同因素在各水平对固结体强度的影响大小,整理得到各因素在不同龄期下尾砂固结体强度极差分析结果,如图1所示。

从图1中可以看出,随着养护龄期的增加,矿渣对固结体强度的影响逐渐增加,到28 d其对固结体的强度的影响最大;石灰对固结体3 d、7 d强度影响较大,随着养护龄期超过7 d达到28 d其对固结体强度的影响逐渐减小;石膏对固结体强度的影响比较稳定,对固结体3 d的强度影响最大;硫铝水泥对固结体强度影响一直相对较小,但是对固结体28 d的强度有一定的提高作用,故可加入少量的硫铝水泥用于提高其后期强度。

2.2 各因素对固结体强度的影响分析

根据单轴抗压强度试验得到各原料不同配比下固结体3 d、7 d、28 d抗压强度情况,如图2所示。

从图2(a)中可以看出,随着矿渣用量从65%增加到70%的过程中,固结体3 d、7 d、28 d的强度逐渐减小,当矿渣用量为70%时,固结体的强度达到最大,当超过70%后,随着矿渣用量的增加,固结体强度逐渐降低,故确定矿渣用量为70%。从图2(b)中可以看出,随着石灰用量的增加固结体的强度先升高后降低,当用量为6%时,固结体的强度最大,故确定石灰用量为6%。从图2(c)中可以看出,当养护龄期为28 d时,随着石膏用量增加,固结体强度逐渐下降且超过10%之后下降幅度较大,当养护龄期为3 d、7 d时,随着石膏用量的增加,固结体的强度先逐渐增加后基本稳定,当其用量为10%时,固结体强度最大,考虑到固结体应有一定的早期强度,故确定石膏的用量为10%。从图2(d)中可以看出,硫铝水泥对固结体3 d、7 d的强度影响不大,但随着硫铝水泥的增加,固结体28 d强度会有一定的提高,考虑到固结体应具有一定的后期强度,确定其用量为4%。综上所述,可得全尾砂胶凝材料T.C的配比为矿渣∶石灰∶石膏∶硫铝水泥∶孰料=70∶6∶10∶4∶10。

3 全尾砂新型胶凝材料评价试验

为评价全尾砂胶凝材料的固结效果、对比其与常用胶凝材料(主要为普通硅酸盐水泥(P.O.42.5)与矿渣水泥(P.S.32.5))固结效果之间的差异。

3.1 试验设计

试验以普通硅酸盐水泥(P.O.42.5)、矿渣水泥(P.S.32.5)、全尾砂新型胶凝材料T.C作为胶凝材料,以不同养护龄期试块的单轴抗压强度作为评判指标。设定料浆浓度为76%、78%和80%,灰砂比分别为1∶19、1∶15、1∶12、1∶9、1∶7,养护时间分别为3 d、7 d和28 d。

本试验采用全面试验,每个配比有9个试块,每个养护龄期各取3个试块进行抗压强度测试,取其平均值作为试验结果。

3.2 试验结果分析

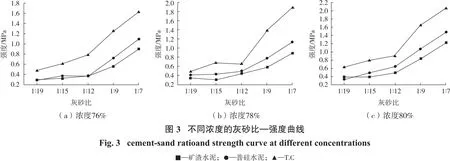

根据试验得到养护3 d时,浓度为76%、78%和80%的不同胶凝材料作用下全尾砂固结体灰砂比与强度关系曲线,如图3所示。

从图3中可以看出,当养护龄期为3 d时,在76%、78%、80%浓度下,固结体的强度变化曲线呈现较好的一致性,即随着浓度与灰砂比的增加,固结体的强度不断提高;对比发现灰砂比对于强度的影响要大于浓度。同时在不同浓度的全尾砂新型胶凝材料T.C作用下固结体的强度都要明显高于普通硅酸盐水泥与矿渣水泥,说明新型胶凝材料对固结体早期强度的提高具有很好的效果。

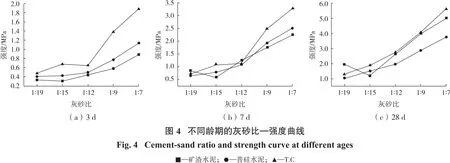

根据试验得到浓度78%时,养护龄期为3 d、7 d、28 d的不同胶凝材料作用下全尾砂固结体灰砂比与强度关系曲线,如图4所示。

从图4中可以看出,固结体的强度与灰砂比呈现较好的正相关,即随着灰砂比的增大,固结体的强度不断增加;当灰砂比小于1∶12时,随着灰砂比的增加,强度增加的幅度不大,在曲线上表现为曲线较为平缓,当灰砂比从1∶12增加到1∶7,固结体的强度变化幅度较大,这表明当胶凝材料的掺量太低时,其水化反应产生的水化产物较少,试件内部结构不紧密,胶凝材料作用得不到充分的发挥。此外,当养护龄期为3 d时,对比3种胶凝材料作用下固结体强度可以看出,全尾砂新型胶凝材料T.C作用下试件强度要明显高于矿渣水泥与普通硅酸盐水泥。当养护龄期为7 d时,随着胶凝材料水化程度的加深,矿渣水泥作用下固结体的强度有了很大的提高;对比3种胶凝材料作用下固结体的强度可以看出,全尾砂新型胶凝材料T.C作用下固结体的强度依旧要强于矿渣水泥与普通硅酸盐水泥,矿渣水泥与普通硅酸盐水泥作用下固结体强度基本一致。当养护龄期达到28 d时,胶凝材料水化程度进一步加深,全尾砂新型胶凝材料T.C与矿渣水泥作用下固结体强度明显要高于普通硅酸盐水泥,且新型胶凝材料T.C略高于矿渣水泥。

综上所述,对比不同养护龄期下3种胶凝材料作用下固结体强度情况,可以看出全尾砂新型胶凝材料T.C作用下固结体的早期强度要明显优于普通硅酸盐水泥与矿渣水泥。同时可以发现普通硅酸盐水泥的早期强度要强于矿渣水泥,但是随着养护龄期的增加,最终矿渣水泥的强度要高于普通硅酸盐水泥。

4 全尾砂新型胶凝材料作用下堆体稳定性分析

通过上述试验与分析已经确定全尾砂新型胶凝材料T.C为该尾砂固结排放的首选胶凝材料。当使用新型胶凝材料T.C的尾砂固结堆体堆放在地面时,其稳定性受到很多因素的影响,如堆体的高度、边坡角,固结体的力学参数等。故还需对不同料浆的浓度、灰砂比、堆排参数等进行确定。通过改变模型的力学参数、基于强度折减法并借助FLAC3D模拟不同料浆浓度、不同灰砂比下堆体的稳定性情况,分析可能造成堆体失稳的主要因素,确定合理的配比及堆排参数。

4.1 模拟参数与尺寸设计

模拟中主要针对堆排体的长期稳定性进行研究,故使用固结体28 d力学参数进行计算,其中固结体力学参数如表3所示。

其中模型尺寸为长200 m,宽20 m,模型高度随堆排高度的变化而变化。本模型采用位移边界条件,固定模型边界x=0平面及x=200平面方向位移,固定模型边界y=0平面及y=20平面方向位移、固定模型边z=0平面方向位移。

4.2 模拟结果分析

4.2.1 堆排高度与堆排角对堆体稳定性的影响

以浓度78%、灰砂比1/12、堆排角为45°建立模型,探究堆积高度为20 m、30 m、40 m、50 m、60 m、70 m堆体的位移场以及安全系数变化情况,结果如图5与图6所示。以浓度78%、灰砂比1/12、堆排高度为50 m的模型,探究堆排角为40°、50°、60°、70°、80°下堆体的安全系数情况,如图7所示。

从图5中可以看出,当堆体的高度从20 m增加到70 m的过程中,堆体的最大垂直位移从6.8 mm增加到57 mm,最大水平位移从7.8 mm增加66 mm,可以看出随着堆体高度的增加,垂直位移与水平位移不断增加。从图6中可以看出,不同高度(20 m、30 m、40 m、50 m、60 m、70 m)下极限平衡状态(破坏)时安全系数分别为4.89、3.64、2.76、2.34、2.04、1.75,通过安全系数的求解,可以清晰地反映出随高度的增加安全系数逐渐降低。安全系数的变化趋势与位移场的变化趋势是一致的,即随着堆体高度的增加堆体的最大位移量逐渐增加、安全系数逐渐降低。从图7中可以看出,随着堆排角的增加,堆体的安全系数逐渐降低,基本呈线性降低。考虑到降雨等外界环境的影响,留有一定的安全系数余量,需要保证安全系数大于1.5,当堆体高度为50 m高,堆排角为60°时安全系数为1.93,满足堆体稳定性的要求。

4.2.2 料浆浓度与灰砂比对稳定性的影响

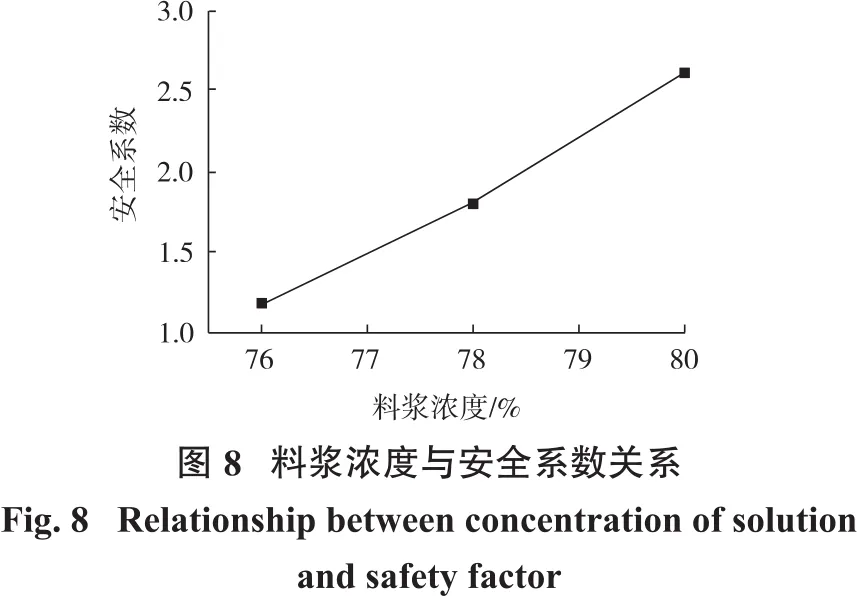

以之前讨论的坡高50 m,坡角60°的堆体作为计算模型,控制灰砂比为1/12,计算不同浓度下堆体的稳定性情况,如图8所示。另外制料浆浓度为78%,模拟不同灰砂比对堆体稳定性的影响,如图9所示。

从图8中可以看出,当浓度从76%变化到80%的过程中安全系数逐渐增加,但是只变化了0.14,变化幅度不大,故可认为浓度的变化对安全系数影响较小,考虑节约成本及料浆浓缩的技术问题,建议堆排的浓度可以为76%~78%。从图9中可以看出,随着灰砂比的提高,堆体的安全系数不断升高;当灰砂比为1∶15时,安全系数为1.47,不能保证安全系数大于1.5,灰砂比为1∶12时,安全系数为1.93,能够保证安全系数大于1.5。考虑必须有足够的安全余量,防止降雨引起滑坡,并结合经济效益,故其灰砂比保守计算量为1∶12~1∶9。

5 结论

(1)以矿渣、石灰、石膏、硫铝水泥、孰料作为胶凝材料的原料,设计正交试验得到新型全尾砂胶凝材料的最佳配比为矿渣∶石灰∶石膏∶硫铝水泥∶孰料=70∶6∶10∶4∶10。

(2)通过对比普通硅酸盐水泥、矿渣水泥以及新型全尾砂胶凝材料作用下固结体强度情况,可以看出无论是早期强度还是后期强度新型全尾砂胶凝材料的效果要明显强于普通硅酸盐水泥与矿渣水泥。

(3)基于强度折减法并借助FLAC3D对堆体的稳定性进行分析,为保证堆体稳定安全,从而建议堆体的高度应小于50 m、堆排角小于60°、料浆浓度取76%~78%、灰砂比为1∶12~1∶9。