某地下金属矿山生产能力与采矿凿岩作业的关系研究

2018-11-30张国强徐志宏吴立活

张国强 徐志宏 吴立活

(1.五矿矿业控股有限公司,安徽合肥234000;2.《金属矿山》杂志社,安徽马鞍山 243004)

金属地下矿山生产能力(以下简称矿山生产能力)是矿山企业的一项重要生产指标[1],是反映矿山生产规模大小的重要标志,是矿山首先要解决的重要问题。金属地下矿山采矿凿岩作业(以下简称凿岩作业)是矿山生产的重要环节,凿岩作业进度、精度、开孔偏差、终孔位置偏斜误差等参数是影响后续爆破作业后矿石块度是否均匀和矿块二次爆破作业频次的关键因素,对提高矿山生产能力至关重要。矿山管理人员利用现场经验并多次进行相关现场试验,研究影响生产能力的关键因素,探索提升矿山生产能力的有效途径。

1 传统凿岩设备介绍

某地下金属矿山凿岩作业最初采用YGZ90钻机,该钻机钻头直径60 mm,可施工钻孔直径64 mm[2]。该钻机施工10 m以下钻孔,效率较高。施工10~15 m钻孔时,装、卸钎杆均为人工,凿岩作业效率开始下降。当凿岩作业的深度>15 m时,YGZ90钻机出现凿岩作业进度慢、凿岩作业精度差、出现钻杆弯曲现象、钻头消耗增加、设备故障多;爆破作业后矿石块度不均匀、矿块二次爆破作业频度多等弊端,严重影响矿山生产能力的提高。

2 矿山生产能力的初步提升

2.1 生产能力初步提升前存在的问题

该矿山原设计矿石年生产能力为100万t,采用分段高度为10 m,进路间距为10 m,由于YGZ90钻机施工10~15 m以上深钻孔时,出现了凿岩作业进度慢、开孔位置误差大、钻杆弯曲导致终孔位置偏斜增大、钻头消耗增加、设备故障多等问题;爆破后也出现矿石块度不均匀、矿块二次爆破作业频度多等问题;二次爆破对巷道的破坏而修复的成本,二次爆破材料的成本都增加了采矿作业成本,矿石年生产能力只能达到80万t左右,无法达到矿山年设计生产能力100万t的规模。

2.2 生产能力初步提升采取的对策

为了进一步发挥矿山规模效益,初步提升矿山生产能力,针对YGZ90钻机施工10~15 m以上钻孔时出现的问题,决定引进动力更强大的QZG 80A潜孔钻机。由于凿岩动力增加,初步解决了凿岩进度慢、钻头消耗增多的问题;钻孔直径增加后,钻杆直径也加粗,这样可以使开孔、终孔偏斜变小,使二次爆破后矿石块度不均匀、矿块二次爆破作业频度多等问题也得到初步控制,矿山年生产能力可以达到200万t左右。

3 矿山生产能力大幅提升

3.1 生产能力大幅提升前存在的问题

但QZG 80A潜孔钻机施工深度>25 m的钻孔时,出现了凿岩作业进度明显变慢,钻杆长度>25 m后钻杆弯曲度增加,终孔位置偏斜变大,钻机的故障率变大,凿岩效率变低等问题;>25 m以上矿块爆破作业后仍出现矿石块度大小不一、二次爆破作业频度增加的问题,使矿山年生产能力局限在200万t/a左右而无法大幅度提高。

3.2 生产能力大幅提升采取的对策

为了进一步发挥矿山规模效益,大幅度提升矿山生产能力,采用分段高度为15 m,进路间距为15 m大结构参数矿块。针对QZG 80A潜孔钻机施工>25 m时出现的问题,引进瑞典Atlas Cop(阿特拉斯公司)的先进采矿凿岩台车SIMBAH1354,国外矿山年生产能力500万t左右的金属地下矿山多配备该凿岩台车[3];该采矿凿岩台车长×宽×高=8 495 mm×2 430 mm×3 110 mm,旋转角范围为 0°~360°,俯仰角范围为-180°~+180°,凿岩中心为1.82 m,钎杆库可容27根钎杆(一般不装满),单钎杆长1.52 m[4-5]。该凿岩台车的参数指标较前述设备均有较大改善,该台车刚试验时,由于体积较大,加上刚开始操作人员操作不熟练,台车移动困难,浪费了作业时间,无形中降低了作业效率;但该台车凿岩速度是QZG80A潜孔钻机的3~4倍,凿岩作业效率高,装、卸钎杆均为机械化,大大降低了工人劳动强度,这方面受到了现场操作人员的欢迎,为进一步检验使用效果,进行了如下现场试验。

3.3 现场试验

从现场操作的实际情况来看(矿山生产能力与采矿凿岩作业的关系见表1),该采矿凿岩台车在硬度较大的岩层中作业时,平均每米钎杆钻进所用时间100 s左右;在硬度较小的岩层中作业时,平均钻进每米钎杆所用时间40 s左右;换钎杆所用时间40 s左右,退钎杆所用时间50 s左右。而QZG 80潜孔钻在硬度较大的岩层中作业时,平均每米钎杆钻进所用时间600 s,在硬度较小的岩层中作业时,平均每米钎杆钻进所用时间300 s,换、退钎杆时间是60 s,效率提高了6~7倍。随着现场操作人员对采矿凿岩台车操作水平的逐步熟练,每班钻孔作业量呈逐渐上升趋势,对应的生产能力(矿岩量)也稳步提升;单班钻孔最高产量实际可达到170 m,平均每班钻孔作业量达到110 m左右,单台采矿凿岩台车每月钻孔产量可达110×3×30×0.8=7 920 m。每月对应矿山生产能力(矿岩量)在63 360~97 920 t,生产能力(矿岩量)是QZG80潜孔钻机的3~4倍。

?

3.4 影响爆破作业效果的现场试验

根据现场经验和需要,对影响爆破作业效果的边孔角和钻孔排距进行现场试验。选取钻孔边孔角45°、50°、57°和排距1.5 m、1.7 m、1.9 m 进行现场试验;试验结果显示:边孔角为50°、排距为1.7 m时,爆破作业后的大块少,后排孔不易被堵,矿堆的流动性好,爆破作业后的效果最好。其它角度和其它排距的大块率和矿堆的流动性都要差一些[8]。

3.5 采矿凿岩台车成本消耗的现场试验

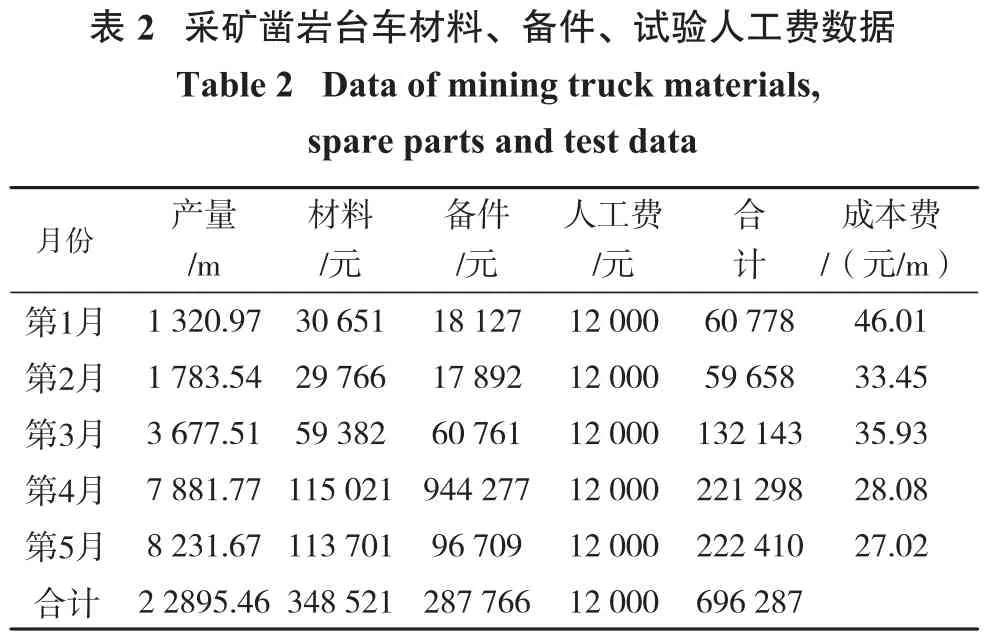

采矿凿岩台车自第1月井下开始生产试验,至第5月试验基本完成,产量稳定提高,单车产量达到8 231.67 m。台车试验期间成本消耗数据见表2,材料消耗主要包括工具、电缆、油品等,备品备件主要有钻头、钻杆、钎尾等,采矿凿岩台车试验抽调6名职工进行试验,每月发生人工费12 000元[4-5]。

?

由表2可以看出,第1月、第2月、第3月钻孔成本费偏高,第4月钻孔成本费28.08元/m,第5月钻孔成本费为27.02元/m,后2个月降到了定额水平。随着职工操作熟练程度的提高,保养到位和维修技术的提高,钻孔产量在逐步增大,相应的操作人员、维修人员逐步减少,备件、材料消耗逐渐降低;钻孔成本消耗逐渐降低。

3.6 试验期间出现的问题及解决措施

采矿凿岩台车下井后出现了一系列故障,其中最典型的是设备受潮后的电气故障;该设备主要是电气控制液压元件执行钻孔的系列动作,由于井下湿度较大且电气元件受潮后工作极不稳定,造成电气元件故障,如机械手不能回到等待位置、夹钎器无动作、无推进无冲击、凿岩台车无左右旋转等。最严重的一次故障发生在第3月,由于顶板滴水到操作台且无防护措施致使电缆内部的1根插针折断[4-5];针对这一情况设备工程师积极与厂家沟通,综合各方面意见决定在设备的配电箱及操纵台等处放置可重复使用的硅胶干燥机,经处理后此类故障基本消失。

在试验第1月还发生了2次高压蓄能器的损坏问题,2次都是由于维修人员对该部位的原理、维护保养和检查方法不明确且厂家没有指导到位而致[4-5];目前将该部位作为重点,每周保养2次,维修人员每班检查。由于该设备在该地下矿山首次使用,没有成熟的经验借鉴,备件消耗计划不准确,多数情况是遇到备件损坏了才按厂家建议临时购置,影响了设备的正常使用;通过使用一段时间后,摸索出使用该设备的一些规律,能够针对性地订购备件,增加了备件消耗计划的准确性,减少了设备的故障停机率;针对进口设备备件价格高、到货周期长的问题,对一些易损、易耗备件进行国产化生产,选择实力强、信誉好的周边厂家作为长期合作伙伴。

经过5个月的现场试验,操作人员已经能够熟练、正确地操作凿岩台车,作业效率也逐月上升,操作人员对设备的点检及日常保养也比较到位;维修人员能够根据设备故障现象及时准确地确定故障原因,在日常的定期保养中对需保养部位做到了心中有数[4-5];对凿岩台车的管理水平也有了明显提高,对设备的运行状况、备件消耗、维修情况等都建立了设备台帐,对凿岩台车的维护保养工作做到有据可依。

3.7 采矿凿岩台车改进的方向

(1)采矿凿岩台车的备品备件多为进口,价格昂贵,采购周期长,需向备品备件的国产化方向逐步改进。

(2)如能在采矿凿岩台车操作系统增加一套能够测量钻孔孔深的装置,在控制面板上相应增加操作按钮和显示屏,做到现场瞬时显示钻孔的深度、角度和钻孔速率等指标,则采矿凿岩台车的使用效果会更好。

(3)目前采矿凿岩台车的钻孔角度定位仍沿用坡度规人工定位的老方法,钻孔角度定位的自动化和准确性方面有待进一步加以改进。

4 结 论

(1)矿山凿岩作业效率、凿岩作业深度和凿岩作业精度影响着爆破作业的质量,进一步影响矿山生产能力。

(2)为进一步提高矿山生产能力,需要使用凿岩作业效率高、凿岩作业精度高、凿岩作业施工孔深更深的高性能凿岩设备,才能提高采矿爆破作业质量,进一步提高矿山生产能力。采矿凿岩台车的引进在很大程度上提高了矿山生产能力,从而创造出更大的经济效益,在日趋激烈的市场竞争中,凿岩台车的引进将为矿山的高速发展做出新的贡献。