基于逆向气体喷注的支板热防护研究

2018-11-26席文雄

张 喆,金 星,席文雄

(航天工程大学 激光推进及其应用国家重点实验室,北京 101416)

0 引言

超燃冲压发动机自其诞生以来就凭借速度高、比冲大等优点成为各个航天大国争相研究的热点[1],但高飞行马赫数带来的问题也是显而易见的。在超燃冲压发动机中,来流速度极快,燃料在燃烧室中往往只有毫秒级的时间来进行掺混并组织燃烧,这就对燃料与空气的混合提出了更高的要求。

为了解决这一问题,一些研究人员在燃烧室的来流中心设置一个喷注燃料的支板,以此来获得更好的燃料分布范围,并增强燃料与空气的混合,提高燃烧效率[2-4]。许多研究已经证明,支板的尾部能够产生有助于火焰稳定的回流区,同时经过特殊设计的支板尾部还能够产生流向涡,有利于燃料与空气的掺混[3-4]。支板已经成为目前应用广泛的一种混合增强装置。

但是支板的混合增强效果对支板结构的依赖性较强,支板的结构一旦发生损坏,那么支板的混合增强效果也就会大打折扣,而在超燃冲压发动机中,支板工作时会受到高温高压的来流冲击,热环境非常恶劣。因此支板的热防护也是一个急需解决的问题。

目前国内外的研究人员针对支板热防护已经开展了一系列的研究,提出了耐热材料防护、再生冷却[5-6],发汗冷却[7-8],逆向喷注[9]等方案。

其中在支板前缘开口处逆向喷注,结构简单,在高马赫数下有较好的冷却性能,是一种非常有效的热防护手段。目前逆向喷注热防护方案的研究相对其他几种方案研究较少,而且针对不同喷注参数与热防护关系的研究也不够充分。因此本文在分析支板前缘热环境的基础上,对不同喷注条件下的逆向喷注支板热防护效果进行了研究。

1 数值模拟条件

支板周围热环境的分析是支板热防护研究的基础。在超燃冲压发动机的燃烧室中,燃料和空气的燃烧往往发生在支板下游的一段距离外,对支板产生的影响相对较小,因此本文的研究重点考虑了高温来流对支板的作用,特别是对支板前缘的作用。

利用Fluent流体力学仿真软件进行数值计算。湍流模型采用标准k-ω模型,自由来流视为理想气体。支板和燃烧室壁均采用绝热壁面设置。

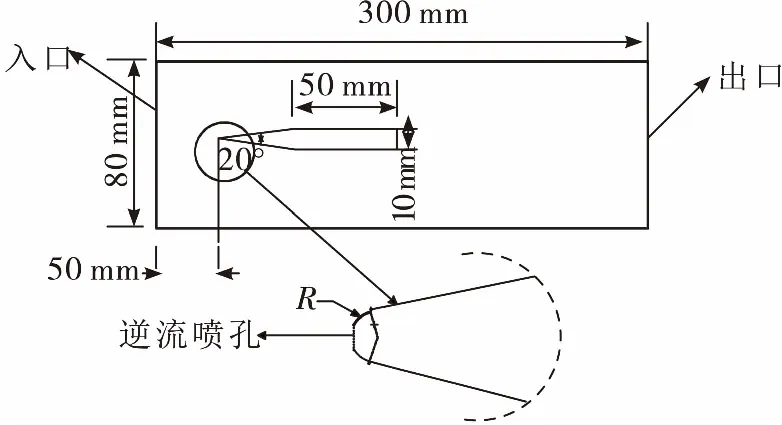

文中数值模拟所采用的燃烧室长度为300 mm,高度为80 mm。支板高度为10 mm,支板后缘长度为50 mm,前缘角度为20°。支板头部距离燃烧室入口50 mm,支板距上下壁面的距离相等。图1为燃烧室尺寸和支板位置示意图。

图1 燃烧室尺寸和支板位置Fig.1 Combustion chamber size and strut position

利用Gambit软件生成计算网格,采用分块方式划分结构化网格,壁面、支板附近和射流喷口均采用加密处理。支板前缘喷孔为一条窄缝,流场的二维特性较强,为了便于计算,文中采用二维流场仿真。

为了研究高马赫数下的支板热环境和高马赫数下对支板的热防护。文中模拟的飞行马赫数为8[10],对应的燃烧室来流马赫数为3.245,来流静温1 007 K,静压为58 kPa。冷却剂选取总温300 K的空气。

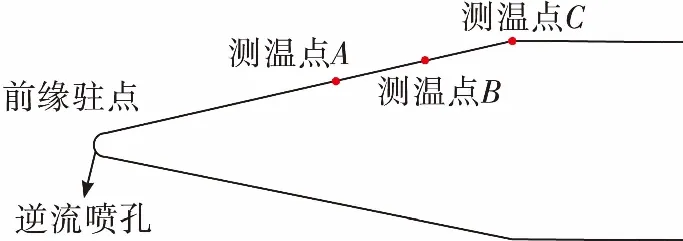

在支板前缘分别选取了包括支板前缘驻点在内的4个点作为温度测量点(如图2所示)。除驻点外其余3个点等间隔(10 mm)分布。通过对不同位置处的温度分析来研究不同情况下支板周围的热环境。

图2 支板上的测量点分布Fig.2 Distribution of measurement points on the strut

2 支板热环境分析

对前缘钝化半径分别为0.2 mm,0.4 mm,0.6 mm,0.8 mm,1.0 mm,1.2 mm的支板前缘热环境进行仿真。

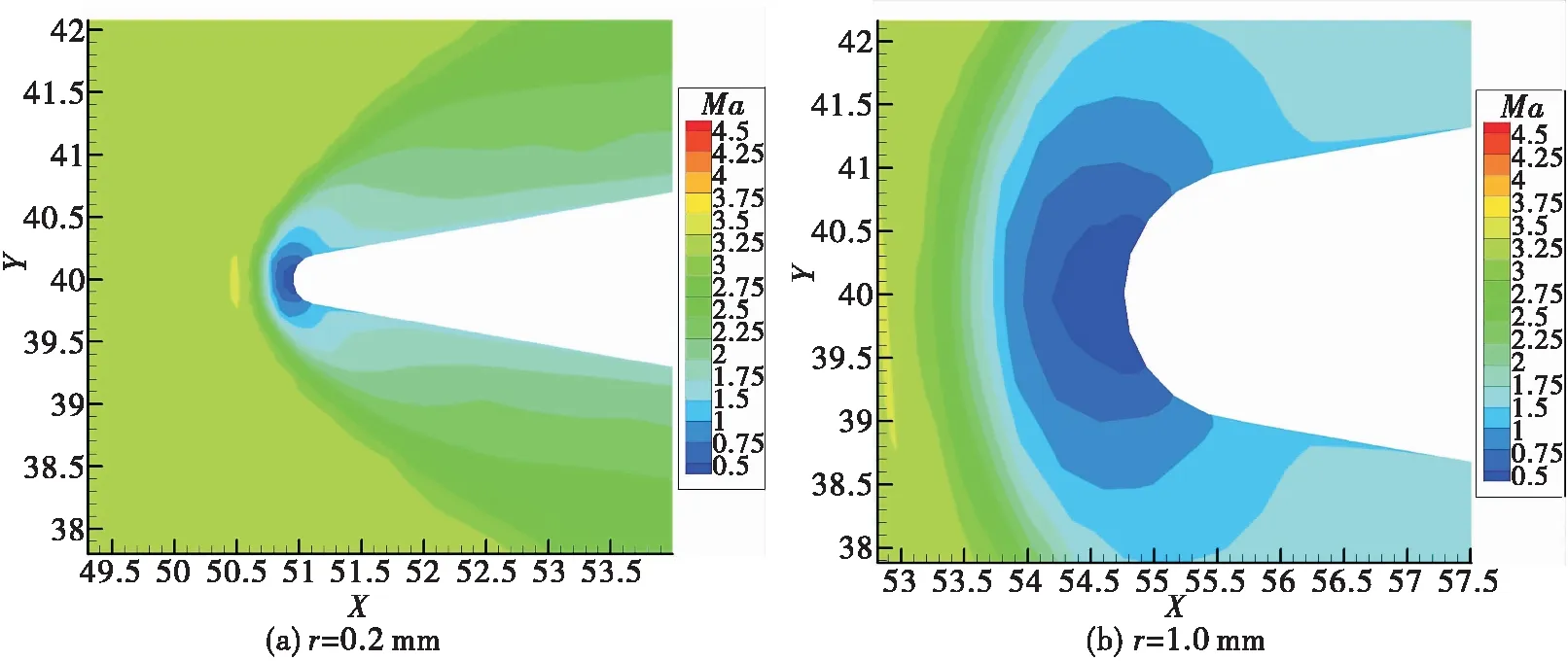

由于不同钝化半径下的静温,静压及马赫数图分布比较相似,为了便于区分,文中选取了0.2 mm和1.0 mm两种钝化半径下的情况进行展示。

对于不同钝化半径的支板,压力的变化趋势基本一致,仅在激波出现的位置上有一定的差别。气体在流经激波后,气体的温度、压力出现一个明显的上升。因此可以将压力突变的位置认为是激波锋面的位置。

由图3中激波位置变化曲线可知,随着支板钝化半径的增大,激波锋面与支板前缘的距离呈现出比较明显的增加趋势。

从图4的马赫数分布图中同样能够看出,随着钝化半径的增大,激波锋面逐渐远离支板,但是我们同时发现,激波后的亚声速区域也呈现出增大的趋势。增加的亚声速区域是否会对前缘温度产生影响,需要进一步探究。

图3 不同钝化半径下激波锋面与支板前缘的距离Fig.3 Distance between the shock front and the strut leading edge under different passivation radiuses

图4 不同钝化半径下的马赫数Fig.4 Mach number at different passivation radiuses

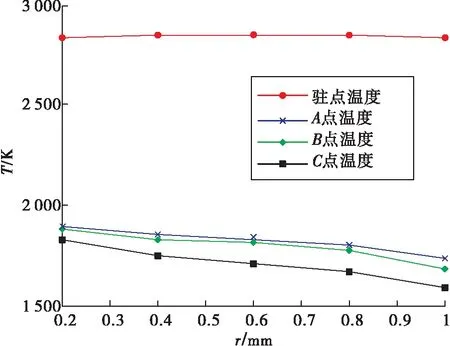

图5为不同钝半径下的测量点温度变化情况,由图中可以看出,对于不同钝化半径下的支板,其前缘驻点的温度都达到了2 800 K以上,对于钝化半径大的支板,其驻点温度并没有因为亚声速区域的增大而明显增大,因为虽然支板前缘的高温亚声速区域增大,但是支板前缘面积也变大,所以并没有使得支板头部的局部温度明显增高。

支板表面温度最高点都出现在前缘驻点处,且无论采用何种钝化半径,支板前缘驻点作为温度最高点基本上差别不大。但是在驻点后的位置,温度随着支板前缘钝化半径的增大而减小,且越靠近支板前缘温度就越高。

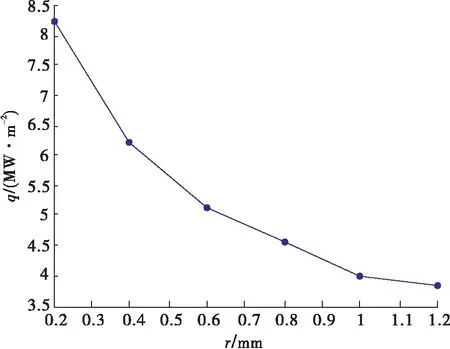

图6给出了壁面温度恒定为1 000 K 时支板前缘驻点处的热流密度随钝化半径的变化趋势。图中热流密度的变化比温度变化更为显著,当支板前缘钝化半径从0.2 mm增大到1.0 mm时,热流密度下降了一半。

图5 不同钝化半径下的测温点温度变化Fig.5 Temperature variation of measurement points under different passivation radiuses

图6 前缘驻点处的热流密度Fig.6 Heat flux at the stationary point

虽然增大支板前缘钝化半径能够使支板表面温度降低,但是支板前缘半径的增大势必会带来不小的阻力和总压损失,因此钝化半径的选取还应当结合总压损失和阻力来考虑。

3 逆向气体喷注热防护

目前针对支板的热防护主要包括使用耐热材料,再生冷却,发汗冷却和逆向喷注等方案。耐热材料的使用在低马赫数下有比较好的效果,但是随着马赫数的升高,支板前缘的温度也会急剧上升,由上一节数值计算可知,在飞行马赫数为8的情况下,支板前缘的最高温度能够达到2 800 K以上,使用耐热材料的方法也不再适用。再生冷却是通过在支板内设置冷却流体的通道来对支板进行冷却的,在高马赫数下冷却效果也不理想,并且需要消耗的冷却剂剂量很大。发汗冷却能够比较好地实现对支板的冷却,但是在结构的加工和材料的选取上相对复杂。

在支板前缘设置喷孔进行逆向喷注,结构相对简单,而且能够实现不错的冷却效果。喷注气体流经支板,会带走支板的热量,降低支板温度;其次,从支板前缘喷孔喷出的气体能够将激波推离支板前缘,有效地降低支板头部温度;最后,喷注出的气体在高速来流的作用下沿着支板下游表面分布,形成冷却气膜,隔绝高温来流对支板的加热。

3.1 不同喷注总压下的支板热防护

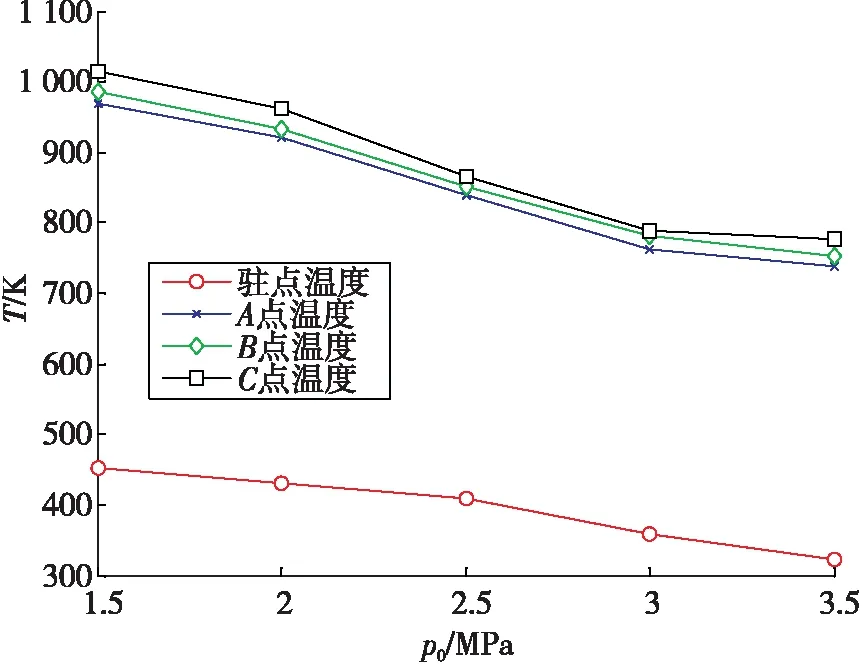

选取前缘钝化半径为1 mm,喷孔宽度为1 mm的支板在不同的喷注总压下进行研究,对喷注总压分别为1.5 MPa,2.0 MPa,2.5 MPa,3.0 MPa,3.5 MPa,总温为300 K的逆向气体喷注进行了仿真。

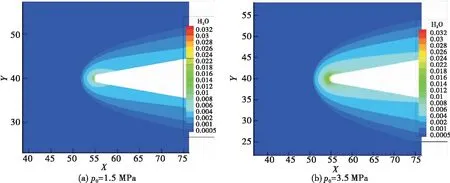

由于自由来流和逆向射流气体都是空气,为了便于观察逆向喷注的气体在支板周围的分布情况。在逆向喷注的空气中增加了质量分数为5%的H2O。而自由来流空气中H2O的质量分数为0%。可以通过流场中H2O的分布反映出逆向喷注气体的分布。

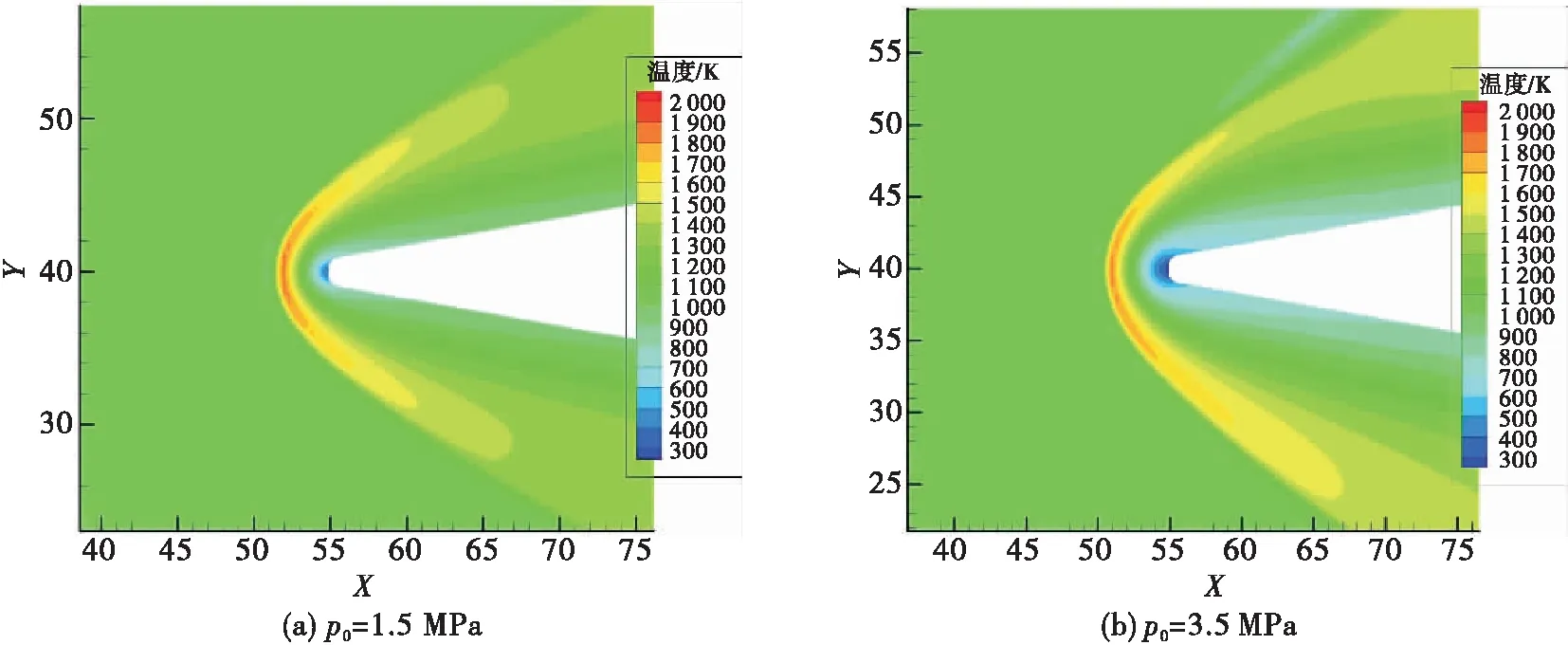

由于不同喷注总压下的静温分布图比较相似,为便于区分,文中选取1.5 MPa和3.5 MPa两种喷注总压下的情况进行展示。

如图7所示,在支板前缘没有喷注的情况下,高温来流沿着支板表面向下游流动,当在支板前缘有喷注时,由于喷注气体受到高温来流的阻滞作用,喷孔附近出现了一个回流区;并且随着喷注总压的增大,回流区的范围也不断变大。回流区的存在也在一定程度上减轻了主流对支板前缘表面的加热。

图7 不同喷注总压下的流线图Fig.7 Streamline diagram under different injection total pressures

文中回流区的出现位置与文献[15]中存在明显差异的原因是,文献[15]中的燃料喷孔截面是弧形的,喷注区域是一个扇面,导致回流区出现在了扇面后方。

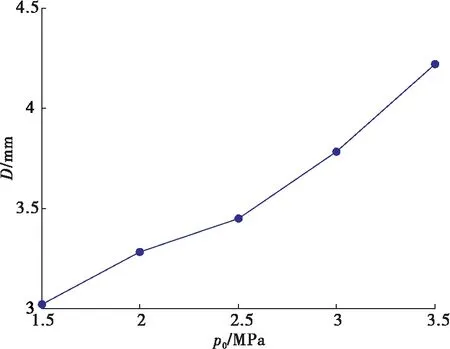

在图8中可以看出,随着喷注总压的增大,激波锋面距离支板前缘的距离明显增加,高温区域也被推离支板。

由第二节可知,当支板前缘没有逆向喷注的气体时,在支板前缘的驻点处大部分高温高压自由来流的动能转化为内能。支板驻点处的温度达到2 800 K以上。在支板的其他位置,周围气流的温度也都将近2 000 K。此时周围的高温气流向支板传热,必然会造成支板的烧蚀。

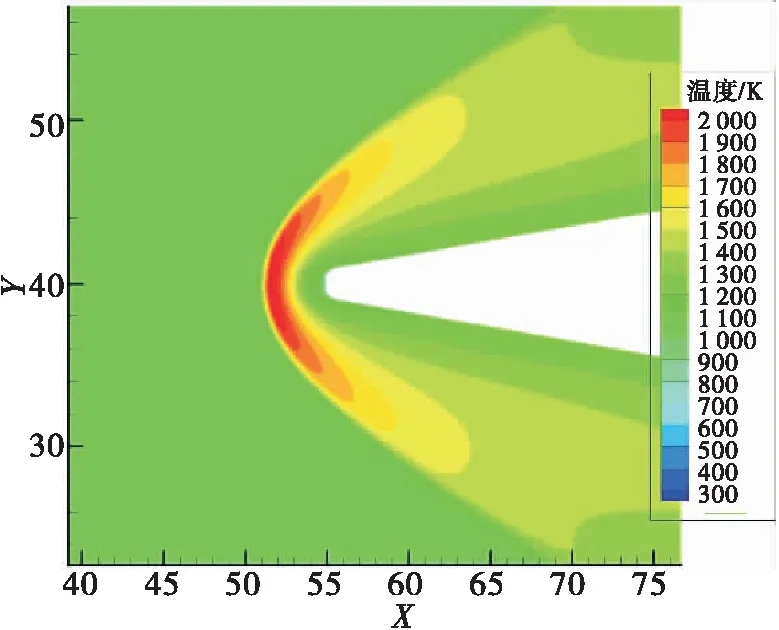

从图9可以看出,当在支板前缘设置气体喷注开口,向高温来流喷注温度低的冷却气体时,喷注气体能够将高温来流推向相反的方向,支板前缘附近是低温的冷却气体,并且在来流的作用下低温的

冷却气体在整个支板表面都形成了一层气膜,有效地降低了支板周围的温度。

图8 不同喷注总压下激波锋面与支板前缘的距离Fig.8 Distance between the shock front and the strut leading edge under different total pressures

图9 不同喷注总压下的静温图Fig.9 Static temperature under different injection total pressures

图10 不同喷注总压下的H2O质量分数图Fig.10 Mass fraction of H2O under different injection total pressures

随着支板喷注总压的增加,在支板表面附近的冷却气体厚度也呈现出明显的增加趋势,更有利于保护支板。

为了更直观地看出冷却气体的分布随着喷注总压的变化,图10给出了不同总压下的H2O质量分数图。随着喷注总压的不断增大,H2O的分布范围也呈现出增加趋势。也就说明从前缘喷孔喷注出的冷却气体在支板表面的分布增加,因此对支板的冷却效果也会更好。

由图11可知,随着喷注总压的增大,支板表面的温度都呈现出下降的趋势。但是,当喷注总压增大到一定程度后,支板表面温度的下降趋于平稳,过分增大喷注总压反而会带来更大的总压损失。

图11 不同喷注总压下的测温点温度变化Fig.11 Temperature variation of measurement points under different injection total pressures

3.2 不同喷孔尺寸下的支板热防护

逆向喷注空气的总压为2.5 MPa,总温为300 K。支板的前缘钝化半径为1 mm,喷孔的宽度分别为0.4 mm,0.5 mm,0.6 mm,0.7 mm,0.8 mm,0.9 mm,1.0 mm。

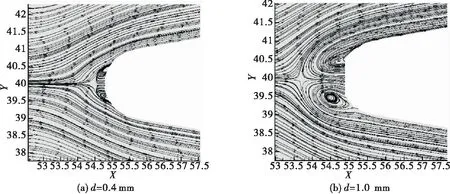

由于不同喷孔尺寸下的静温分布图比较相似,为了便于区分,文中仅选取了0.4 mm和1.0 mm两种喷孔尺寸下的情况进行展示。

在图12给出的支板前缘附近流线图中可以看出,随着喷孔尺寸的增大,支板前缘流场形状大体一致。区别在于喷孔附近产生的回流区明显增大。

同时,随着支板前缘喷孔尺寸的增大,支板前缘的激波锋面也被推向远离支板的方向。需要注意的是,当喷孔尺寸增大到一定程度时,会出现喷注失败的现象。

从图13可以看出,随着喷孔尺寸的增大,支板头部的低温区域明显增加,支板下游表面的低温区域也呈现出增厚的趋势。

图14中不同测温点的温度变化也反映出随着喷孔宽度的增大,支板表面温度不断减小。主要是由于随着喷孔宽度的增大,下游附着在支板表面的冷却气体厚度随之增加,有利于降低支板表面的温度。

图12 不同喷孔尺寸下的流线图Fig.12 Streamline diagram under different nozzle sizes

3.3 不同喷注总温下支板热防护

在实际的燃烧室中,喷注来流必然会流经高温支板,此时喷注的来流温度会因为与支板的换热,温度也会高于300 K,而且为了提高冷却剂的利用效率,有时冷却剂可以先用于冷却燃烧室的壁面,再冷却支板,此时用于冷却支板的气体温度必然会更高[15]。

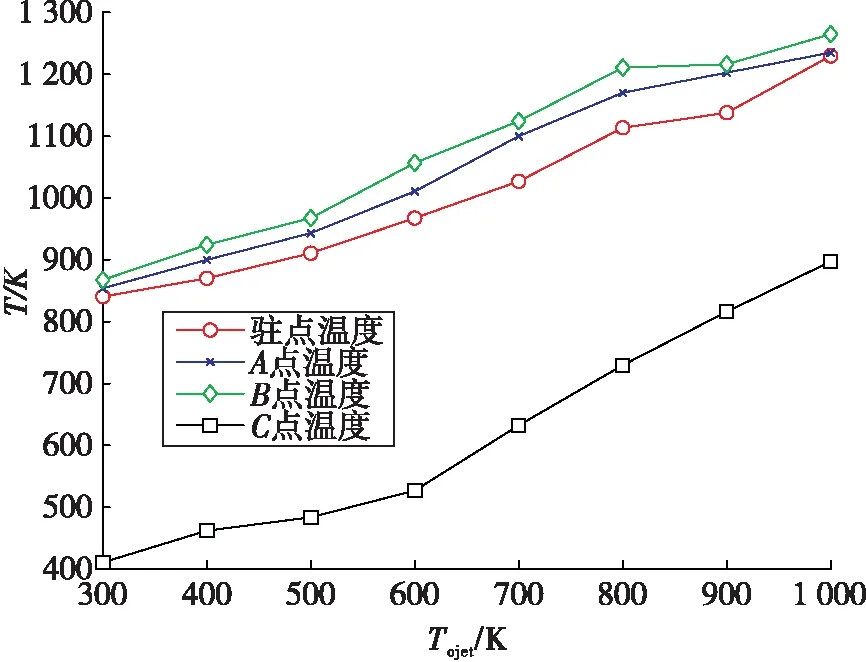

为了验证高喷注总温条件下逆向喷注冷却方案的有效性,分别对总温为400 K,500 K,600 K,700 K,800 K,900 K,1 000 K的逆向喷注进行仿真。

逆向喷注的总压为2.5 MPa。支板的前缘钝化半径为1 mm,喷孔的宽度为1.0 mm。

由图15可知,虽然随着喷注总温的增大,支板前缘的整体温度都明显升高,但是同未进行喷注时相比,支板依然得到了很好的防护。

图15 喷注总温为1 000 K时的静温图Fig.15 Static temperature when Tojet=1 000 K

如图16所示,即便是在喷注总温上升到1 000 K时,逆向喷注的方案仍旧能够有效地降低支板温度。同未进行逆向喷注时相比,支板表面温度都下降了25%以上。

因此在支板前缘采用逆向喷注对于高飞行马赫数下的支板来说是非常有效的热防护手段。

图16 不同喷注总温下的测温点温度变化Fig.16 Temperature variation of measurement points under different injection total temperatures

4 结论

在分析不同钝化半径下支板前缘热环境的基础上,对不同参数下的逆向喷注热防护进行了研究,得出如下结论:

1)支板作为超燃冲压发动机燃烧室中一个重要的组成部分,在高马赫数飞行的情况下面临着非常严峻的热环境,特别是在支板前缘,最高温度可以达到2 000~3 000 K,因此对支板前缘的热防护是一个急需解决的问题。

2)在支板前缘采用圆角钝化的方法能够在一定程度上降低支板表面的温度,支板前缘的钝化半径越大,支板前缘同激波锋面的距离就越大,支板表面的温度和热流密度也会随之降低。

3)在支板前缘喷孔处向来流中逆向喷注气体能够有效地降低支板前缘温度,并且随着气体喷孔大小和喷注总压的增大,支板前缘同激波锋面的距离也会增大,支板表面附近的低温气体层“更厚”,此时支板表面的温度也会更低。

但是,在上述的研究中未考虑随着支板钝化半径和喷注总压增大而造成的总压损失和产生的阻力。这都是直接关系到整个燃烧室性能的重要参数,因此在下一步的工作中,还应当结合阻力和总压损失做更为全面的考虑。