纯电动汽车动力系统全生命周期节能 减排绩效评价研究

2018-11-16,,,

,,,

( 1.长安大学汽车学院,陕西 西安 710064; 2.交通新能源开发、应用与汽车节能陕西省重点实验室, 陕西 西安 710064 )

0 引言

通过一系列研究对比分析了各类新能源汽车和传统燃油车之间的节能减排效果差异[1-2]。随着研究的深入,车辆的重要总成系统、关键零部件也被单独提取出来做生命周期评价研究,如发动机总成、变速器、电动座椅、轮毂等,以期通过评价助力绿色设计制造[3-4]。综合来看,国内外对于纯电动汽车相关研究已涉及各个方面,在此基础上,本文以电动汽车最核心的动力系统为研究主体,从细节上分阶段、分流程、分工艺对其进行生命周期能耗排放研究,找出其对于环境影响的关键阶段与影响因素,以期研究结果对未来纯电动汽车动力系统的生态设计、绿色制造提供技术参考。

1 研究对象与系统边界

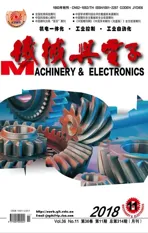

本次全生命周期评价对象为基于市面上某款燃油车车型平台改进而来纯电动汽车的动力系统,为降低分析的复杂性并保证结果的全局性和准确性,本次研究将对生态环境影响较小的零部件略去,将动力系统分为四大关键组成部件——动力电池、驱动电机、控制装置以及减速器进行研究分析[5]。本次全生命周期评价范围分为原材料获取阶段、生产制造阶段、运行使用阶段和报废回收4个阶段,本次研究的纯电动汽车动力系统生命周期评价系统边界说明由图1所示。

图1 纯电动汽车动力系统生命周期评价系统边界

2 清单分析与模型建立

生命周期清单分析(life cycle inventory analysis, LCI)是对“摇篮到再生”的整个生命周期中的废物排放和资源消耗等进行量化的过程[6],这对于产品的生命周期评价研究是非常关键的一个环节。本研究中的纯电动汽车动力系统相关数据主要通过查阅现有的期刊和文献、GaBi数据库以及实地调研获取,因为我国数据库的建设与发展还尚不成熟,部分数据难以获取,因此在不影响总体结果的情况下,本研究对于动力系统中质量较小、能耗较低且排放轻微的缺失数据不予考虑[5]。

本次生命周期能耗和排放计算方法原理如下:

EDS=EM+EP+EU+ER

(1)

PDS=PM+PP+PU+PR

(2)

EDS,PDS分别为动力系统生命周期内总资源消耗与环境排放;EM,PM为原材料开采阶段能源消耗和环境排放;EP,PP为生产制造阶段能源消耗与环境排放;EU,PU为运行使用阶段能源消耗与环境排放;ER,PR为报废回收阶段能源消耗与环境排放。生命周期评价的各个阶段所建模型均是基于德国斯图加特大学聚合物测试与科学研究所开发的GaBi7.0平台完成。

本款电动汽车动力系统的原材料获取清单根据划分的电动机、电动机控制装置、减速器、动力电池四部分分别进行收集。通过查找相关文献资料[7],其动力电池为磷酸铁锂电池,总重量为215 kg;驱动电机为永磁同步式电机,总重量为29 kg;减速器和控制装置重量分别为15 kg和14 kg。磷酸铁锂电池相关数据参考了湖南大学李娟的硕士论文[5],得其整个生产制造阶段总共消耗电能2 515.5 kWh和天然气1 893 kWh;电动机控制装置数据则在调研的基础上进行合理的假设,设其生产制造阶段得的能耗为20 kWh。在运行使用阶段,可认为纯电动汽车“0排放”,在资源消耗方面只消耗电能。该款车在生命周期内的行驶里程为180 000 km,汽车质量为1 462 kg,百公里能耗15 kWh[5],动力系统生命周期内能耗可根据动力系统所占据整车质量的比例计算得出。

生产制造过程中材料过剩以及汽车废弃后的金属有机物可重新经过回收再利用[8]。与全生命周期的其他3个阶段相比,报废回收阶段具备了资源消耗与环境排放的双向过程,即在实现对象的报废回收工艺过程中伴随相应的资源消耗并产生环境排放,而回收完成后所获得的二次利用材料和零件等资源,于生命周期整个过程的资源消耗和环境排放又产生一定的正效益。根据相关参考文献获得其整动力系统材料回收情况以及回收每千克金属所消耗的资源数据[9-10],由于动力系统部分非金属物质重量极小且回收数据难以获得,因此主要针对回收报废后的金属部分进行选择分析。参考相关文献[11],报废回收阶段的资源回收、环境排放计算方法为:

ER=Ed-Ep-Em-Ee

(3)

PR=Pd-Pp-Pm-Pe

(4)

ER,PR分别为回收阶段总的资源消耗(包括ADP(e)和ADP(f)和环境排放;Ed,Pd为回收阶段对动力系统进行拆解、回收等过程造成的直接资源消耗和环境排放;Ep,Pp为回收的零部件生命周期内产生的资源效益和环境效益;Em,Pm为回收阶段获得的原材料生命周期内的资源效益和环境效益;Ee,Pe为回收过程中产生的直接能源效益和环境效益。以上均为归一化处理结果。

3 影响评价和结果解释

生命周期影响评价(life cycle impact analysis, LCA)是对LCI中所包含的环境影响通过数据的相关处理来定性或定量描述与评价。ISO将影响评价的过程分为分类、特征化、标准化和加权。分类是指把清单分析中的数据按照环境影响的类别进行划分归类,特征化是使用特征化模型计算环境影响指标,以GWP为例,将全球变暖潜值的温室气体CO2,SO2和CH4等进行相应的特征化因子计算,转化为对应CO2重量单位为kg CO2-Eq.,便得到特征化结果。量化是将特征化的结果进行归一化处理,并通过加权得到最终的环境影响值的过程。本文针对中国国情,选取CML方法中各种排放物对全球变暖(GWP)、酸化(AP)、光化学烟雾(POCP)、水体富营养化(EP)、臭氧层损耗潜值(ODP)五种影响类目的因子作为基础数据,将这些影响因子按照不同类目进行分类整理以及二次处理,归一化基准值和权重系数[13]。查阅并参考相关文献,环境影响评价的计算过程[12]为:

(5)

IA(w,r)是w类环境影响潜值(kg -eq);mi,r是对w类环境影响起促成作用的第i类资源、排放或能源(kg or MJ);fi,w是第i类的资源、排放和能源的特征因子(kg -eq/kg or kg -eq/MJ)。最终环境影响的归一化结果如表1所示。根据已有数据,在Gabi7.0中对所建立模型进行环境排放归一化和量化平衡表计算可得动力系统环境影响相关结果,如图2~3所示。

表1 动力系统生命周期环境排放影响归一化结果

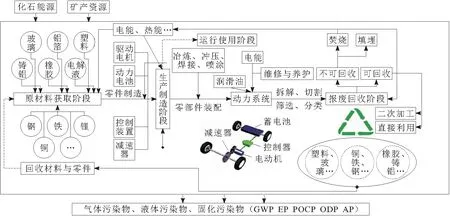

图2 动力系统不同生命周期阶段化石能源和矿产资源消耗

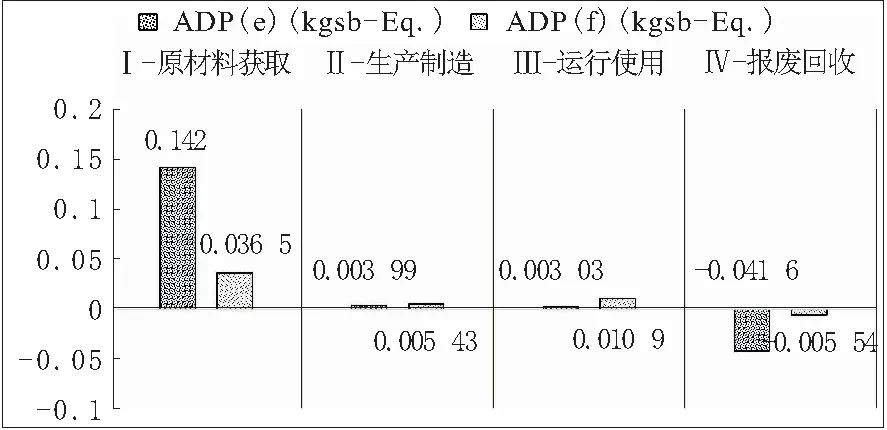

图3 动力系统生命周期五种环境影响综合值

综合图2~3分析:①资源消耗方面,由图2可知,生命周期4个阶段中原材料获取阶段具有最大的矿产资源和化石能源消耗,分别为0.142 kg sb-Eq.(锑当量)和0.037 kg sb-Eq.;回收报废阶段的资源消耗是负值,矿产资源消耗和化石能源消耗分别为-0.042 kg sb-Eq.和-0.006 kg sb-Eq.,这表明回收阶段在资源消耗方面具有一定的正效益;②环境排放方面,由图3知各环境影响类型指数由大到小排序为GWP (39%)> AP > POCP > EP > ODP,且经计算使用阶段的环境影响综合值最大,约占整个生命周期4个阶段总境影响综合值总和的54%,其次是原材料获取阶段(29%)、生产制造阶段(14%)与报废回收阶段(3%)。

根据结果分析,该纯电动汽车动力系统的运行使用阶段的环境影响综合值最高,其中全球变暖潜值(GWP)最大,这主要是因为运行使用阶段消耗大量电能,而我国的电力结构中,煤电比例占到近八成,不清洁的发电过程导致产生大量的CO2、SO2以及NOx,这使得我国温室效应不断加重,酸雨和光化学烟雾的出现更为频繁。原材料获取阶段能源消耗最多,主要是因为纯电动汽车动力系统中的电池、电机等部件主要由钢、铁、铝等金属材料制成,且目前我国磷酸铁锂电池生产制造相关技术仍不成熟,导致造成的电能和天然气能耗水平偏高。此外,在获取这些矿产资源以及对所开采的矿产资源进行开发冶炼时也伴随了大量的电能等化石能源消耗。全4个生命周期4个阶段中,报废回收阶段在矿产资源的消耗、化石能源的消耗以及环境排放方面均产生了一定正效益,由此可见,合理高效的对废旧汽车动力系统的相关零部件进行有效二次利用和相应的报废回收处理对提高车辆生命周期节能减排绩效意义重大,是从循环经济角度促进我国纯电动汽车与资源、环境协调发展的关键环节。

4 结束语

本文以生命周期评价理论为基础,以纯电动汽车动力系统作为研究主体,基于数学模型运用Gabi平台建模研究其节能减排绩效,找出了其对于环境影响的关键阶段与影响因素,以提升产品绿色度为目标,提出如下改进建议:①优化我国的现有电力结构,降低电能结构中火力发电比例,着重提升光伏、风能、潮汐能等清洁能源发电比例等来降低纯电动汽车使用阶段电能对应的上游能耗;②当前动力系统技术条件下百公里电耗过高是影响车辆节能减排效果的重要因素,应在电池电耗环节进行技术升级,通过减少电池重量、增加电池比功率和能量密度,同时提高电机的能量转换效率,从而降低运行使用阶段的能源消耗和环境污染;③重视纯电动动力系统的报废回收再循环利用工作,在纯电动汽车生命周期过程中,通过生态设计、绿色制造、材料循环利用等方式可不断提高矿产资源消耗、化石能源消耗以及环境排放方面的正效益,降低整个车辆对环境的影响程度。