基于机器视觉的PCB板自动贴装系统设计

2018-11-14邸伟峰董志劼王世勇

邸伟峰,李 迪,董志劼,王世勇

(华南理工大学 机械与汽车工程学院,广州 510640)

电声器件是电子元器件大家族的重要成员之一,主要指扬声器、扬声器系统、传声器、耳机、受话器、送话器、送受话器组、各类通信帽和拾音器等以及相关附件。电声器件是电声换能及声信号的接收、记录、加工、重发和测量技术不可或缺的器件,在影视、广播、扩声和军事领域有着广泛的应用。在高速发展的信息时代,视听产品占有重要的地位,越来越受到广大消费者和社会各界的关注[1]。

PCB板的贴装是电声器件加工制造的关键环节。由于电声器件种类繁多,形状大小各异,目前多采用人工方式进行贴装,贴装效率低,而且工人的熟练程度会影响贴装的一致性。随着自动化的发展,开始出现机械固定的贴装方式,效率有所提升,但由于治具的单一性,加工不同的电声制品时需要更换治具,调整机械部分,成本高昂,耗时耗力,且器件的定位精度难以保证,导致废品率高。

为了解决上述问题,本文设计了一套基于机器视觉的适用于多种电声制品的PCB板自动贴装系统,通过优化定位、标定方式提高了产品的加工精度和质量,进而提高生产的经济效益。该系统已于2018年3月在中山某电声公司正式投入使用。

1 系统整体设计

1.1 系统设计要求

典型的电声器件底板与PCB板实物如图1所示。贴装要求是PCB板的外轮廓要与底板的凹槽相互重合,对位缺口对准。系统设计要求如下:依靠视觉定位,无需额外夹具;能够适应多种工件,工件随机摆放;贴装误差小于±0.1 mm,贴装效率高于1200 p/h。

图1 典型电声器件底板与PCB板Fig.1 Typical chassis of electroacoustic device and PCB board

1.2 系统构成

视觉自动贴装系统由视觉系统和运动系统组成。视觉系统包括工业相机、镜头、光源、光源控制器、PC机以及光源支架;运动系统包括SCARA机器人、点位运动控制卡、皮带传动装置以及真空吸附装置[2]。视觉自动贴装系统组成如图2所示。依托皮带为基本输送设备,结合进料气缸分离底板、SACRA机器人取放料、视觉系统定位为主体的装配生产线,可完成电声制品的PCB板贴装任务。总体框架如图3所示。

1.3 工作流程

整个系统的操作流程主要分为5个部分,包括建立PCB和底板模板、视觉系统标定、相机采图和图像处理、机器人吸取贴装和漏贴重贴检测等,流程如图4所示。

图2 视觉自动贴装系统组成Fig.2 Visual automatic placement system

图3 总体框架Fig.3 Overall architecture

图4 操作流程Fig.4 Operation flow chart

2 视觉系统

视觉系统在视觉自动贴装系统的主要功能是对电声器件底板、PCB板的图像定位,并将图像坐标转化成机器人坐标。为了能够保证贴装精度,需要考虑以下几个问题。

2.1 底板、PCB板识别定位

2.1.1 基于形状的模板匹配

形状匹配是模板匹配中一种常见方式,该方式有多种可用于搜索的形状特征,其中基于形状边缘特征的方式最为常见[3-4]。在进行形状匹配之前,先提取边缘,作为形状匹配的搜索特征。

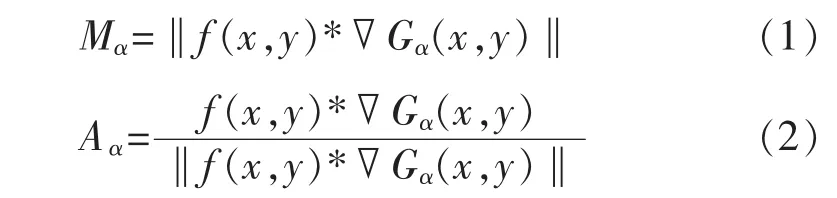

边缘提取算法一般分为3种:基于灰度梯度的边缘提取算法、Laplacan算法和Canny算法[5]。本文选用Canny算法作为边缘提取的算法。Canny边缘提取算法的定义为对图像f(x,y)进行平滑预处理后得到 f(x,y)*Gα(x,y),α 表示相应的尺度系数,矢量的模长Mα和角度 Aα计算公式如式(1)和(2)所示:

当Aα角度上的模长最大时,就求得Canny算法提取的边缘点[6-7]。该算法提取边缘的效果如图5所示。

图5 Canny算法边缘提取效果Fig.5 Canny algorithm edge extraction effect

由于边缘信息是以二值信息的方式储存在图像中,通过评价边缘相似程度,就可根据物体轮廓对物体进行识别。常见的评价边缘相似程度的方法有Hausdorff方法、正交矩和形状不变矩、Zernike矩等方法。选用具有平移、旋转、缩放不变性的Hu矩,利用其特性作为目标位置搜索的粗定位,再使用Zernike矩等不具有旋转不变性的算法进行最终的角度定位,可以快速准确地完成形状匹配[8]。

2.1.2 PCB板识别定位

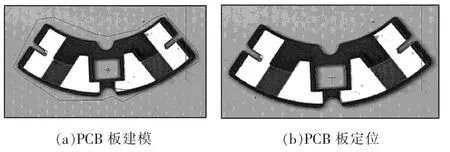

PCB板的识别定位主要包括PCB板的正反识别以及准确定位。电声器件上的PCB板如图6所示,从图中可以看出PCB板的外轮廓大小比较一致,而内部的电路纹理和焊点的位置差异较大。最终的贴装精度主要依据PCB板的外轮廓与电声器件底板上的待贴装位置的重合度,因此在创建形状模板时,应该将PCB板的外轮廓作为边缘信息,才能保证贴装精度。但是外轮廓无法辨别PCB板正反面,导致误匹配,需要增加一个辅助模板判断PCB正反面。结合上述分析,提出双模板匹配定位算法。

图6 PCB板Fig.6 PCB board

双模板匹配定位算法,即先将内部电路纹路和焊点部分作为边缘信息,进行图像分割,建立内部模板;再将外部轮廓作为边缘信息,进行图像分割,建立外部模板,如图7(a)所示;然后对内部模板进行粗定位,找到工件大致位置;最后依靠外部模板进行精定位,精确找到目标位置,如图7(b)所示。该定位算法经验证,准确率达到99.5%。

图7 PCB板建模定位Fig.7 PCB board modeling and positioning

2.1.3 底板识别定位

底板识别定位的关键问题是如何保证PCB板模板与底板模板中心的一致性[9]。本文采用在线对位模板中心的方法,通过轮廓提取技术,统一了PCB板和电声器件底板模板的匹配原点。

操作流程:先制作PCB的图像模板,提取出PCB板的模板轮廓和中心,然后将该模板轮廓和中心映射到底板上面,调节模板轮廓位置直至与底板待贴装位置重合,如图8(a)所示,然后建立底板的模板,如图8(b)所示,从而实现准确对位[10]。

图8 在线模板对位和底板建模Fig.8 Online template alignment and chassis modeling

该方法可以快速便捷地完成模板原点统一,准确度高,调整方便。

2.2 视觉系统标定

2.2.1 相机标定理论

相机标定是机器视觉系统应用于实际工业生产中的一项重要步骤。通过相机标定,可以获得图像平面信息与空间信息的位置映射关系,进而可得到机器人的运动信息[11]。

视觉系统标定的核心思想是将像素坐标映射到机器人坐标系中,即建立相机与机器人的坐标关系矩阵,也称手眼矩阵。相机固定在工作平面上方,且其成像平面UV面平行于机器人坐标系的XY平面和机械手末端执行端平面,并把世界坐标系建立在机械人坐标系上。在这种情况下,相机坐标系与机器人坐标系是平行平面的对应关系,因此其标定计算可以简化成对机器人坐标系和相机坐标系间的位移旋转求解[12]。机械手坐标系与相机坐标系位置关系如图9所示。

图9 机械手坐标系与相机坐标系Fig.9 Manipulator coordinate system and camera coordinate system

相机坐标系和机械手坐标系之间的对应关系,如式(3)所示。

式中:(u0,v0)为图像的像素中心点,也称主点;(u,v,1)T是齐次图像坐标;(xw,yw)T是齐次机械手坐标;θ为不考虑Z向时,相机坐标系与机械手坐标系逆时针旋转的角度;(x0,y0)T为不考虑 Z向坐标时, 相机坐标系原点指向机械手坐标系原点的平面向量;kx与ky分别表示两个坐标系X、Y轴缩放比例。式(3)可以简化为

式中:H为该模型下的平面单应矩阵。

通过代入3组及其以上像素坐标和机械手坐标,利用最小二乘法就可以求解出矩阵H。

2.2.2 标定操作

由于相机畸变的影响,由相机标定方法计算得到的一组标定矩阵不能保证对所有像素点进行较好的修正,为了提高标定精度,本文采用了分区域的标定方法。

标定流程描述如下:

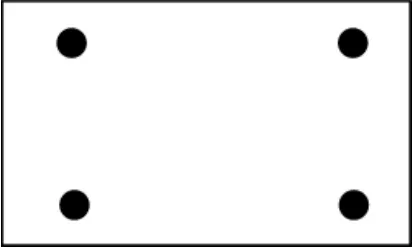

(1)自制一块带有4个黑圆的标定板,如图10所示,标定板厚度与工件厚度一致。

图10 自制标定板Fig.10 Homemade calibration plate

(2)将底板相机的视野分为左、中、右三块区域,在左边区域放置标定板,如图11所示。

图11 分区域标定Fig.11 Subregional calibration

(3)通过圆形拟合算法,提取标定点中心坐标,得到各个位置的图像坐标;然后移动SCARA机器人,使机器人Z轴末端的吸嘴依次对准标定点,得到各个位置的机械坐标。

(4)最后得到四组世界坐标和图像坐标的点对,对这些点对进行计算就可以得到该区域标定数据。

(5)再将标定板分别放置到其它区域,重复以上操作,当右区域标定完毕,整个标定过程完成。

3 实验验证

3.1 平台的搭建

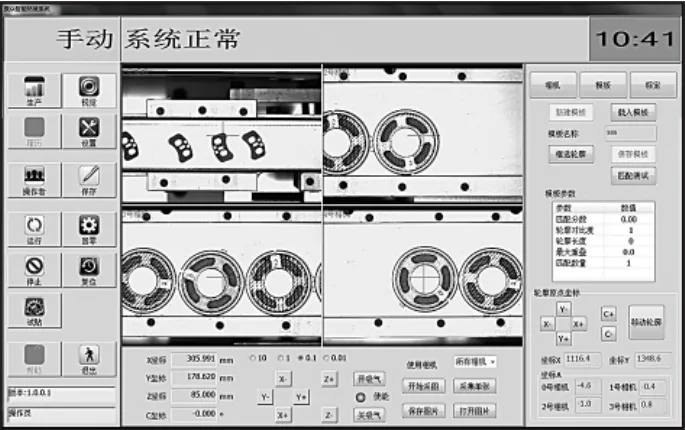

本系统的贴装实验在如图12所示的视觉自动贴装平台进行。平台采用2个海康威视MV-CA060-11GM型黑白工业相机,分辨率为3072×2048,2个配套的海康威视HF系列MVL-HF1628M6MP型镜头,焦距16 mm,相机安装高度550 mm;光源采用白色面板光源(自制),发光面积900 mm×400 mm;运动控制部分,采用东芝THL400机器人进行吸附、贴装;采用深圳旗众智能QZMC1000型四轴点位运动控制卡控制传送装置进料出料。视觉自动贴装系统界面如图13所示。

图12 实验平台Fig.12 Experiment platform

图13 视觉自动贴装系统界面Fig.13 Visual automatic placement system interface

3.2 实验数据及分析

3.2.1 精度测试

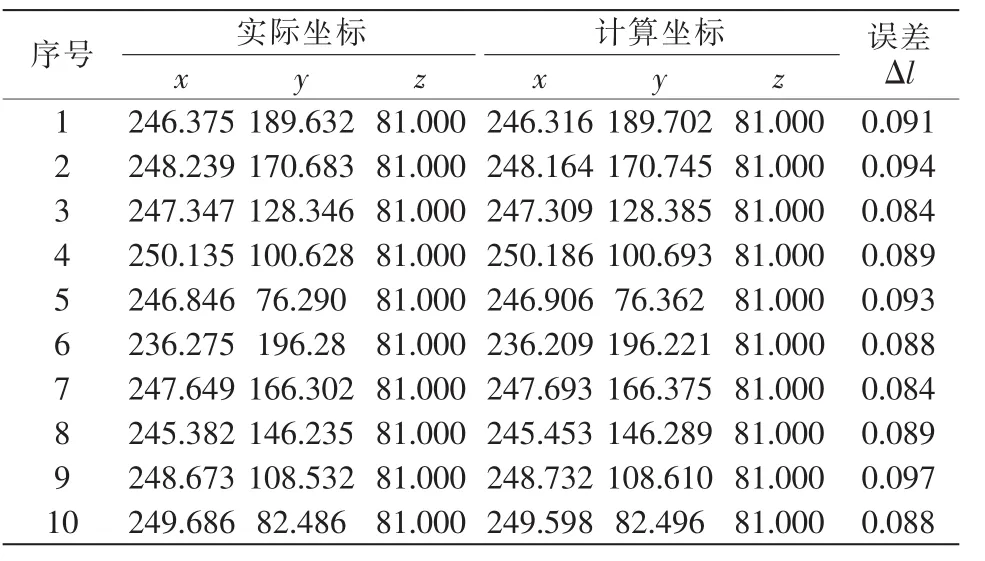

将特征点的图像坐标进行矩阵运算得到机械坐标的计算值,通过计算值与实际值对比进行误差分析[10]。取10个加工样品的数据,分析并计算,结果见表1。由表1可知,该实验条件下定位误差位于±0.1 mm范围内,满足贴装的要求。

表1 精度测试表Tab.1 Accuracy test table

3.2.2 效率测试

取10个小时的加工个数的数据,记录并计算,结果见表2。由表2可知,该实验条件下,每小时的贴装个数大于1200个,满足贴装的效率要求。

表2 效率测试表Tab.2 Efficiency test table

3.2.3 贴装效果

贴装效果如图14所示,PCB板精准的贴装在了电声器件的底板上,贴装质量良好。

图14 贴装样品Fig.14 Mount sample

4 结语

本系统将机器视觉技术应用到电声制品贴装领域,通过视觉定位保证了电声制品底板和PCB贴装精度小于±0.1 mm,效率大于1200 p/h,很好地完成多种电声制品的PCB自动贴装任务,贴装精度、贴装速度均达到了设计目标。本系统有效解决了电声制品依赖人工贴装的问题,提升了电声器件制造行业的自动化水平。