壳体形貌的二次优化改善油盘的动力学特性

2018-11-12张友亮刘小红程香平

付 远,张友亮,刘小红,程香平

1 引言

动力学分析是机械设计行业非常重要的环节,尤其在汽车制造业,航空航天,国防工业领域非常普遍。零件设计中其中一个非常重要的动力学特性就是模态分析和设计,零件的模态,是设计产品的固有属性,它对零件的动力学响应具有非常重要的意义。模态的理论基础是在机械阻抗和导纳的概念中发展起来的。由于自动控制理论中的频率响应函数的引入,对模态研究的发展起了很大的推动作用[1],这种频率响应函数反映了系统中的输入与输出之间的关系,它是系统的固有特性,也是系统在频域中的一个非常重要的特征量和识别模态参数的依据。

在实际的模态优化迭代过程中,通常情况下,一次优化结果很难满足零件的动力学设计要求。从而需要在一次或多次优化的基础上进行再次优化设计和迭代运算,最终实现设计目标。不仅如此,通常的模态优化方法都仅仅是对单一模态频率的再设计,可是,由于结构动力学阻尼的相关特性和原理的关联性,单阶模态的优化不能很好地满足动力学设计需求。以汽车油盘为研究对象,通过对初始设计的油盘的壳体,并采用优化权重因子同时针对多阶模态进行二次分步动力学优化[2],最终实现了改善其本征频率的分布规律,从而确保了汽车油盘的动力学设计要求。

2 试验及方法

2.1 模态分析理论及方法

在汽车制造,航空航天等行业,不同设计零件都具有独特的动力学特性,因此在实际的应用中,需要考虑模态的动力学响应问题,防止结构在工作状况下发生共振,从而导致零件的动力学过快失效及相关的噪声控制。研究背景是汽车油盘的模态分析,通过对初始设计的油盘样件进行形貌模态优化,来改变其特征频率的分布。

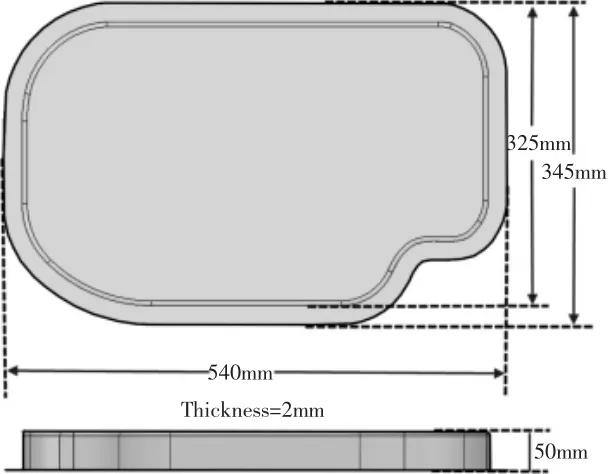

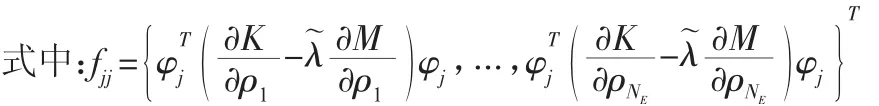

根据模态分析的理论可知,由于结构模态中存在模态阻尼[3],这些阻尼的存在会影响和削弱结构共振的产生,但是,这样的影响随着模态阶数的递增呈现指数的增强。因此在通常的动力学设计中,只需考虑前若干阶影响较大的模态的特征频率。所以,优化研究以油盘样件中对结构动力学特性影响较大的前12阶特征频率为优化目标,并进行相应的动力学优化设计。初始设计的油盘模型,如图1所示。它的长宽和高的尺寸分别为(540×345×50)mm,油盘的厚度均为2mm,在有限元计算中,该模型的有限单元为正方形壳单元,边长为2mm。

图1 初始设计的模型尺寸Fig.1 Dimensions of Original Designed Model

由于在实际的工作状态下,结构真实特征模态是带阻尼模态。因此,油盘的模态阻尼特性,我们用Rayleigh阻尼来表征,该阻尼模型是较为常用的黏性阻尼模型,它也可以称为比例阻尼,其表达式为[4]:

式中:α—质量矩阵系数,或者称为α阻尼;β—材料刚度矩阵系数,或者称为β阻尼;[M]和[K]—结构的质量矩阵和刚度矩阵。

通常来说α,β的值需要通过模态阻尼比的测定或计算才可以获得精确结果,并且任意一阶的模态阻尼比εi与其对应的自振圆频率的关系式为[5-6]:

式中:ωi—第i阶模态的自振圆频率。

所以,通常来说,只需要实验测得任意两阶的模态阻尼比和对应的自振圆频率就能够通过(2)式计算出相应结构的α,β阻尼。可是实际上,选取的这两阶模态不能过于接近,因为相邻的两阶模态并不能全局反应结构整体的动力学特点。一般情况下,选取的这两阶模态均为设计者所关心的模态区间的最大阶本征频率和最小阶本征频率(例如需要选取1阶和12阶)。由于油盘材料为不锈钢材料,那么在这里,油盘结构的α,β阻尼根据其材料特性,分别取值为3.39和3.16×10-5。以这两个结构阻尼系数为模态阻尼条件,来求解油盘的前12阶带阻尼模态。

2.2 优化算法的表达方式

通过两步优化法实现了油盘动力学特性的再设计。而这两步优化并不属于同一优化形式。第一次优化是将前12阶特征频率最大化提升。它属于多重特征频率关于多个设计变量同时变化的灵敏度优化。第二步优化是将前12阶频率驱离某一特定频率范围(600Hz),它属于结构频率的带隙优化。

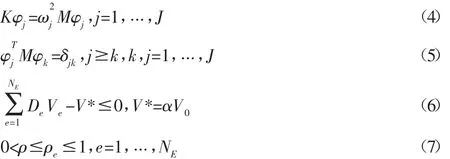

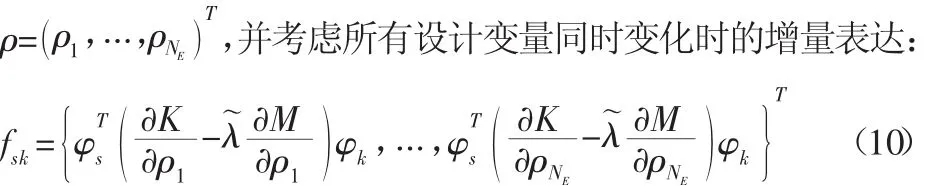

首先考虑结构的特征频率最大化问题,该问题通常采用Maxmin模型描述,对设计区域进行有限元离散化的数学模型为:

式3可分解为如下四项:

式中:ρe—单元的相对体积密度;Ne—优化单元总数。约束中的式5为材料体积约束;α—预先给定的材料体积上限V*与相对设计域体积V0的体积比。特征值λj=ω2j表示为第j阶特征频率的平方,满足结构振动广义特征值方程(式4),并且有 0<ω1≤ω2≤…≤ωJ,φj为第 j阶特征模态,它满足结构质量矩阵M的正交归一化条件(式5)。

对于第一步优化,单重特征频率的设计变量同时以各自微小增量Δρe变化时,该增量用向量形式可以表示为:

由于单一特征频率是可微分的,相应的第K阶特征值增量可由线性化(省略高阶无穷小项)的泰勒展开式表示为:

式中:▽λk—特征值的梯度向量。

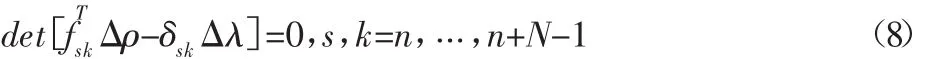

由于多重特征频率不具备Frechet意义上的可微性,当多个设计变量同时变化时,不可用采用类似于单一特征值增量(或微分)表达式(式9)来计算多重特征值的增量。为此,需要引入方向导数进行运算,把所有关心特征频率的设计变量依次排列为向量形式。

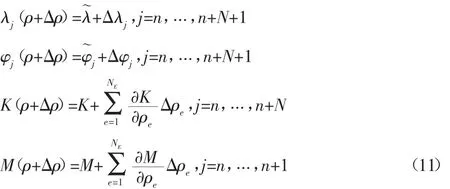

以及所对应的特征值,特征向量、刚度和质量矩阵的表达(忽略高阶无穷小):

采用单变量变化过程的推导,可得出多变量同时变化时的N重特征值灵敏度方程:

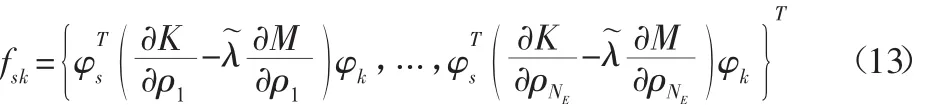

式中:fsk(s,k=n,…,n+N-1)被称为广义梯度向量,由下式计算:

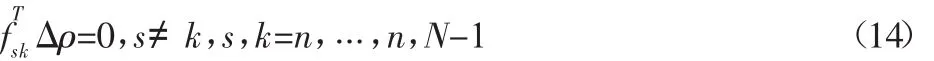

方程(12)是一个关于N重特征值λ~的增量Δλ的方程,一般情况是一个N阶的非线性代数方程,通常可以采用解析法(N较小时)或者数值法求解。在这里,N>1,且有:

此时,方程8种的行列式的非对角项均为0,方程简化为:

而对于第二次带隙优化,采用的是矩阵摄动法。它采用的是基于结构单元刚度和质量矩阵的有限差分法的半解析敏感度分析算法来计算。其表达式如下:

2.3 初始模态振型

通过带阻尼模态的有限元分析,获得了初始设计模型的前12阶本征频率和对应的振型,如图2所示。

图2 初始设计的油盘前12阶模态振型(顺序从左至右,从上至下)Fig2 The First 12th Modal Shape of Original Designed Oil Pan

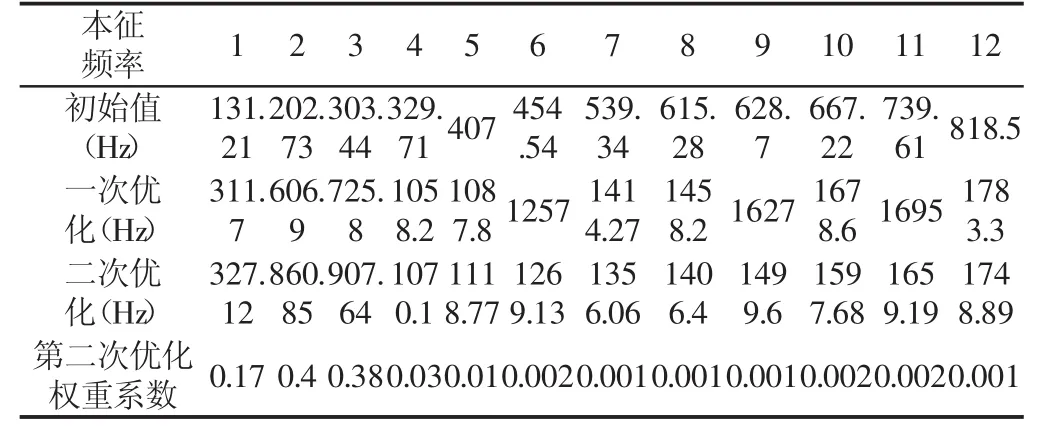

从计算结果,表1和图2可知,初始设计的油盘前12阶本征频率最小值为131.21Hz,最大值为818.5Hz。

3二 次动力学优化设计

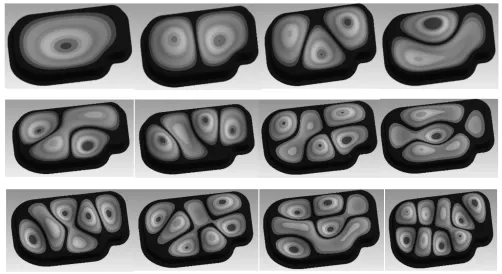

壳体形貌优化的设计约束条件[7]包括三种,如图3所示。它们分别是滤波半径和滤波高度。其中,滤波高度分为两类,一类是在壳体顶面增长(Growth),一类是在壳体底面增长(Shrinkage)。

图3 壳体形貌优化的约束条件Fig.3 Constraint Conditions of Shell Shape Optimization

由于设计车型发动机的启动频率在(0~200)Hz之间,稳定工作频率在600Hz附近,因此,优化任务是使得油盘的最小特征频率大于200Hz,来规避启动时的共振,并且达到稳定工作状态时使得任意一阶特征频率远离600Hz的区间。但是,初始设计模型的前12阶特征频率在(131.21~818.5)Hz之间。这个频率区间是不符合设计要求的。并且通常的一次模态优化不能完成设计目标。在这里需要采用2次优化才可实现目的,第一次优化需要让所有阶本征频率尽可能高,尽可能远离(0~200)Hz这个区间范围。随后第二次模态优化采用带隙优化,带隙优化是将所有关心的本征频率区间均驱离600Hz这个频率范围。

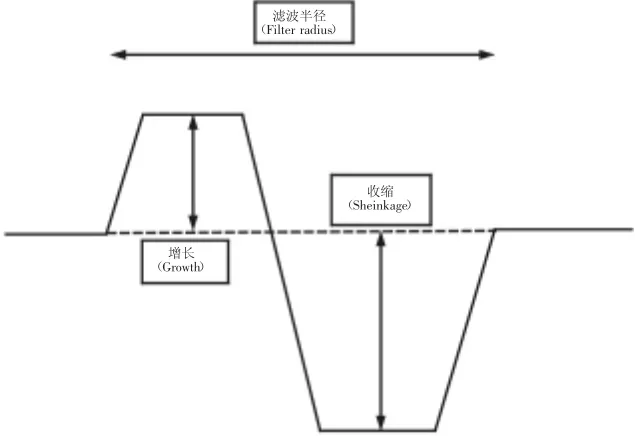

可是,还存在一个问题,那就是虽然第一次模态优化可以使得最低阶频率高于200Hz,但是可能存在第二次优化后,低阶频率发生再次逆转,其频率区段重新低于200Hz。当然,出现这种现象是肯定的。为了避免此类现象的产生,对于研究多频率特性的壳体形状的模态优化还需要提出一个概念,那就是多阶模态优化的权重系数。它的定义是这样的,在对前N阶模态优化迭代过程中,需要在每一阶模态上添加一个权重系数e[8]。它们满足如下关系:

式中:ei、en—第i和第n阶本征频率的权重系数;Δfi—第i阶本征频率在优化前后的变化值。

通过对所关心的本征频率设定相应的优化权重系数[9],就可以很好地控制多特征频率优化迭代过程,使得最终优化结果符合设计需要。在这里,每一阶模态的优化权重系数,如表2所示。还存在一个疑问,那就是为何不能直接采用一次带隙优化完成整个模态优化任务?理由是,带隙优化是将感兴趣的前N阶模态针对某一特定频率进行驱离,它的优化原理是以驱离频率为界限(600Hz),将感兴趣的N阶特征频率在高于或低于驱离频率的两个频域区间按照相应的权重系数重分配。而这里的第1阶初始频率远低于600Hz,且低于200Hz,它在带隙优化中的频率改变的路径肯定是向低频驱离(优化前低于/高于驱离频率的,优化后会朝着低频/高频方向驱离),这样在优化之后,必定会导致最低阶频率低于200Hz,所以直接采用带隙优化是不符合设计要求的。因此首先需要在带隙优化之前,整体提升前12阶频率,使得最低阶频率高于200Hz,只有这样,在带隙优化中可以使得最低阶频率有一个频率降低的冗余范围[10],并且通过权重系数的调节,可以使最低阶频率经过带隙优化后,既能规避驱离频率,又不至于将低阶频率的重分配值低于200Hz。

另外,有一点需要说明,那就是为何第一次优化需要整体提升感兴趣的前12阶模态,而不仅仅提升低于200Hz或在200Hz附近的模态频率呢?假如第一次优化中,仅最大化提升前2阶频率,这样会导致前3阶模态频段过于“拥挤”,这种相邻频段过拥挤的现象会导致在后续的带隙优化过程中产生模态干涉[11],并且优化计算很难收敛,所以相邻频段需要保持一定的频率区间是最合适的。

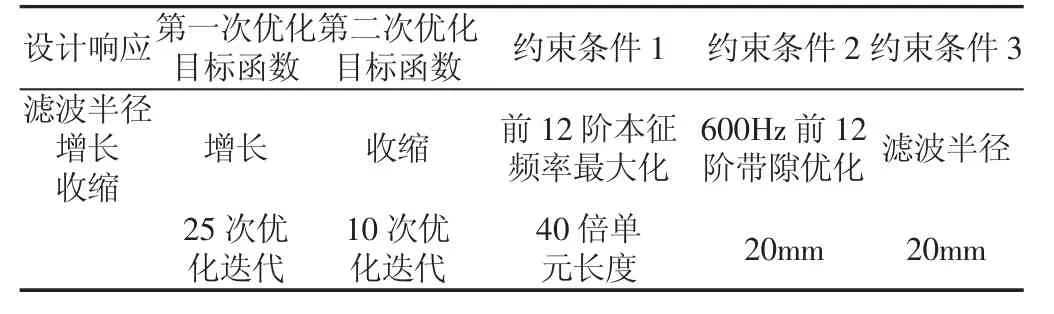

油盘的模态优化设计响应,约束条件,和目标函数,如表1所示。

幽门螺杆菌感染小鼠模型Th17细胞及IL-17表达变化的研究…………………………………严 萍,赵卫东,谢可心,司 祥,李 敏,施荣杰,杨理伟(21)

表1 模态优化的参数类型和数据Tab.1 Parameter Type and Data of Modal Optimization

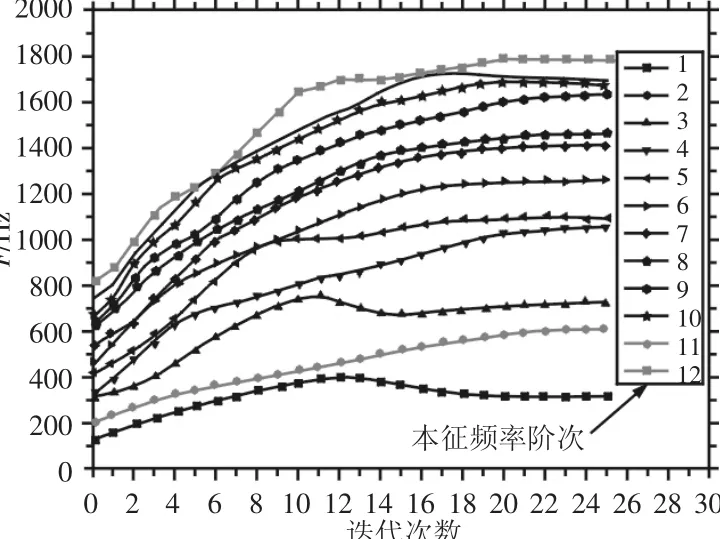

第一次模态优化将油盘前12阶本征频率最大化,经过25次迭代,各阶频率都有所提升,第一阶频率由131.21Hz提升到了311.7Hz,第12阶频率由818.5Hz提升至1783.3Hz,如图4所示;

图4 前12阶频率最大化优化迭代进程Fig.4 Process of Optimized Iterative with the First 12th Frequency

经过一次优化后发现,虽然最低阶频率高于200Hz,但是,稳态运行时的600Hz频率处于1至12阶频带范围内,它介于1阶和2阶本征频率之间,并且非常接近2阶频率。因此第二次带隙优化的频率权重系数按照模态频率距600Hz这个频率区段距离从小到大依次提高(权重系数见表2)。

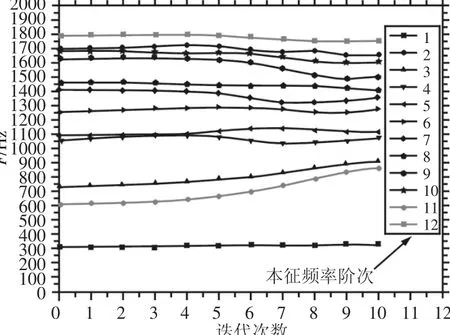

第二次带隙优化经历了10次优化迭代,如图5所示。这10次优化迭代过程中,第2和第3阶模态的变化幅度最大,因为它们距离600Hz最接近。

图5 第二次带隙优化迭代进程Fig5 Band Gap Optimization Process of the Second Iterative

表2 模态优化设计参数表Tab.2 Design Parameter of Modal Optimization

2次迭代过程的三维形貌和壳体单元位移变化情况,如图6所示。图示左侧是初始设计,第一次优化后和第二次优化后的油盘CAD模型的演变过程,我们可以非常清楚的看到在壳体表面有一个大的凹凸结构。图示右侧为初始设计,第一次优化后和第二次优化后的油盘节点位移的变化情况,图中蓝色区域为优化过程的收缩区域,而红色或黄色区域为优化的增长区域。

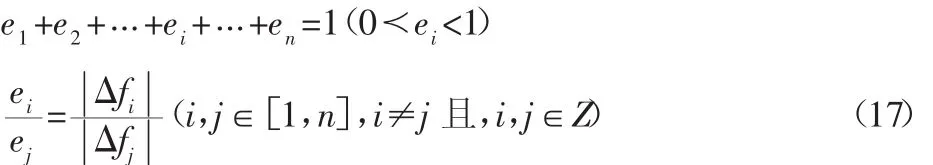

经过二次优化后的模型输出为网格STL格式数据,但是还需要进行逆向实体建模。通过相关的网格平滑处理及对相邻的翘曲系数很低的网格进行合并,然后实体化,获得了优化后的实体油盘模型。接着再将油盘模型进行模态优化验证。经过模态分析,获得了优化后油盘的前12阶本征频率的分布情况(表2),同时也获得了前12阶模态振型,如图8所示。

图7 经过二次模态优化后的前12阶模态振型(顺序从左至右,从上至下)Fig.7 The First 12th Modal Shape of the Final Oil Pan Optimization

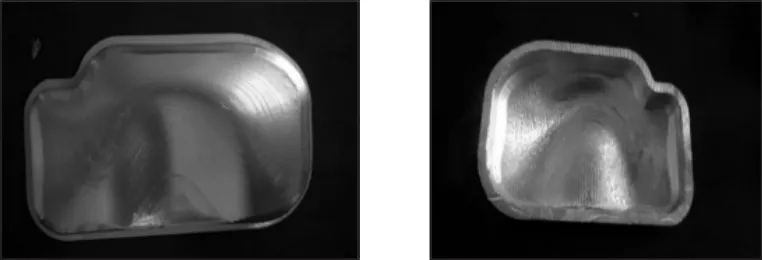

对比图7和图2可发现,优化后的模型的外形发生变化后,模态振型的最大位移相对降低了许多。最后将优化后通过逆向设计和平滑处理后的实体模型经过数控加工,制备出了相应的实体样件,如图8所示。

图8 数控加工制备的优化后实体样件Fig.8 Physical Samples of Finial Designed Oil Pan by Numerical Control Machining

4 结论

(1)对于多目标的模态优化,有时一次优化很难满足设计目标和设计要求,因此需要进行多次,分步进行优化计算,才能完成既定目标。

(2)模态优化既可以采用拓扑优化方法,也可以采用形状优化方法。但是,由于汽车油盘是储物结构,而拓扑优化出来的结果是非连续性的镂空结构,因此不便于采用,而形状优化则是在初始设计外观下进行外形的连续性扭曲,这种方式更适用于储物结构的模态优化。

(3)优化后的模型文件可以很容易的进行数控加工成型,因此该方法集成设计,优化,加工一体化成型具有非常广阔的应用空间和价值。