3D打印末端夹持器的设计

2018-11-12马怀振张家梁

马怀振,张家梁,封 莹

1 引言

夹持器作为机器人机械臂末端的执行装置,是机器人与目标物体直接进行接触的关键部件。其抓取目标物体的能力及其质量的大小对机器人的工作性能有很大的影响。

国内外学者对于末端夹持器进行了研究且取得了很多优秀成果。文献[1]设计了一个用于果蔬采摘的欠驱动机械手,通过采用种群选择优化方法,以各手指接触力均匀为目标函数,用matlab软件优化确定了各关节杆长,并进行了仿真分析与接触力实验测量。文献[2]设计了一种用于脆性物体抓取的机械手,将所设计的机械手用ANSYS进行瞬态动力学分析并对设计参数进行优化设计。文献[3]设计了一种香蕉采摘机械手装置并利用ANSYS对关键部件进行多目标优化设计,得到了一种可行的结构优化方案。文献[4]根据果农采摘草莓时手指以及手腕的运动规律以及所需要的夹持力设计了一个用于草莓采摘的夹持器,通过模糊控制使得夹持器在夹持草莓时不损伤果实且采摘效率高。文献[5]利用3D打印技术设计了一个欠驱动的夹持器并进行夹持实验,证明利用3D打印材料打印出来的末端夹持器不仅降低了成本而且刚性和强度能满足目标夹持要求。文献[6]等设计了一个仿生末端夹持器,该夹持器具有四个手指,每个手指具有两个自由度,手指接触目标物体后能使目标物体转动从而达到调整被抓取物体位置的目的。

3D打印具有产品制作周期短且能够适合小批量生产的特点,使得设计师对于传统加工业的依赖减小,加快产品由设计到制作的过程[7]。并且由于其采用的打印材料多为高分子聚合物,因此材料密度比传统机械加工使用的钢铝等小很多,制作出的模型质量较轻。从欠驱动手指运动特点进行分析,设计了一种基于欠驱动的末端夹持器。3D打印制作了模型,并进行了多次实验。实验结果表明,末端夹持器的接触力变化趋势与仿真一致,并且实验过程中未发生明显的变形,能够满足强度和刚度要求。

2 末端夹持器结构设计

2.1 欠驱动工作原理与特点

欠驱动是指机构驱动的数目小于机构自由度数,利用这种原理设计出的夹持器结构简单且驱动数小于机构自由度数,有利于降低机构的复杂程度且驱动力大。通常使用扭簧和机械限位机构使其在运动的过程中始终保持机构的自由度数与驱动的数目相同。一般以包络的方式抓取目标物体,其运动过程,如图1所示。

图1 欠驱动手指运动过程Fig.1 The Movement of the Underactuated Finger

由图1(a)可以看出,机构具有两个自由度并且在每两个手指关节间放置一个扭簧。由于扭簧的作用,如图1(b)所示。当力F推动夹持器的运动过程中机构具有一个自由度,当第一个手指接触到物体时,由于力封闭的作用,第一个手指不再运动。当F持续作用在机构上时,第二个手指挣脱扭簧的作用力开始围绕第二个关节进行转动直到第二个手指接触到物体不再运动,完成抓取过程,手指的状态变为图1(c)。可以看出,由于扭簧的作用机构始终只有一个自由度,因此机构可以按照确定的规律运动。

2.2 末端夹持器的结构设计

运用SolidWorks对设计的手指三维建模,每一个手指均具有三个指节,分别为近指、中指和指尖,采用欠驱动的方式依靠两套串联的四杆机构进行力的传递,每相邻两个指节之间装有一个扭簧用来约束自由度。手指的驱动模块利用带螺杆螺母的步进电机来驱动,在每一个手指指节处安装有压力传感器用来测量出手指接触力变化趋势。手指部分的结构,如图2所示。

图2 手指部分装配图Fig.2 Assemble Model of Finger Part

3 末端夹持器的优化设计

对四杆机构进行优化设计,四杆机构参数,如图3所示。

图3 四杆机构参数图Fig.3 Parameters of Four Bar Mechanism

于是得到摇杆角位移的表达式:

式中:l1、l2、l3、l4—四杆机构各个杆长;αi—曲柄与机架的夹角;φi—摇杆与机架的夹角。

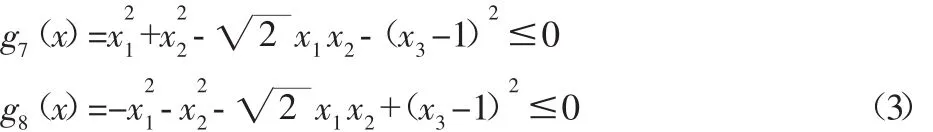

3.1 四杆机构约束条件

将以上各式整理并化简可得四杆机构优化的约束条件:

3.2 四杆机构优化的目标函数

根据日本机器人协会《机器人手册》数据[8],人手指第一关节的运动范围为(0~90)°,第二关节的极限运动范围(0~100)°,第三关节的极限运动范围为(0~80)°。根据力矩的定义,设定主动件初始的角度为90°,最终的角度为125°从动件的初始角为70°此时相同的作用力下其产生的力矩最大。然后根据实际抓取时人手指中指关节活动范围大约为40°,此时主动件的位移10°为因此第一阶段从动件角位移范围为(70~110)°。对于从动件其与下一四杆机构主动件固连在一起并且具有20°的夹角,因此从动件的角位移范围为(70~140)°。选取曲柄作为主动件进行优化,确定四杆机构中曲柄与摇杆对应的三组值分别为(70°,90°),(110°,100°),(140°,125°),对三组值进行拉格朗日插值可以得出一个近似从动件与主动件角位移变化的关系函数,即四杆机构的摇杆角位移变化期望函数。根据拉格朗日插值函数法,得到摇杆角位移变化的期望函数为:

式中:x—曲柄角度αi;f(x)—从动件角度φi。

式(4)表示曲柄转过的角度与摇杆转过的角度的函数关系式,是曲柄角度为αi时摇杆所对应的角度的期望值也称作再现函数。四杆机构的优化目标是使实际从动件的角位移与期望的角位移曲线尽量接近,因此目标函数为:

3.3 优化求解

采用复合形法[9]对四杆机构进行优化,择迭代精度ε=1e-10,复合定点数为N=n+1(n为未知参数的个数),依据约束条件给定的初始复合顶点为X1=[3.52.54]T进行优化,运用matlab进行迭代计算提高优化效率,得到优化的效果图。由图4迭代次数与目标函数变化关系图可以看出当迭代次数为20时得到使目标函数最小点为:X*=[5.32.44.9]T,此时目标函数最小为0.036。优化完成后根据机架的长度可以按比例设计出手指传动部分的四杆机构。

图4 迭代次数与目标函数值变化关系Fig.4 The Relation Between the Number of Iterations and the Value of the Function

图5 优化前后角位移变化曲线Fig.5 The Change Curve of the Angle Displacement Before and After Optimization

由图5(b)可以看出优化后的四杆机构在曲柄的角位移变化区间内,摇杆所对应的角位移的值与目标函数的差值相对于优化前大大减少,因此能比较好的再现期望函数,优化结果比较符合预期效果。

根据四杆机构杆长可以得出当以摇杆为主动件时,机构的死点位置为摇杆与机架成112°角,另一死点位置曲柄与机架的角度超过180°,因此优化后的四杆机构以摇杆为主动件时机构不会出现死点。且主动件与从动件的角位移变化与以曲柄为主动件时的变化轨迹相同,三维模型,如图6所示。

图6 末端夹持器模型图Fig 6 Model of the End Holder

4 末端夹持器的ADAMS仿真与实验

4.1 末端夹持器的ADAMS仿真

末端夹持器的接触力是其重要性能,其变化趋势可以看出机构设计的稳定性与合理性,因此需要将所设计的模型进行ADAMS动力学仿真。将在SolidWorks中建好的模型导入ADAMS中,设置好单位以及重力等参数并添加好约束。在被夹持物体与手指之间定义接触力约束以便测量手指与物体的接触力,接触力设置时物体间的摩擦力类型选择为库伦力,设置仿真时间为5s,仿真步数50。根据实际情况,当手指与被夹持物体之间的接触力大于物体本身的重力的2倍,手指可以可靠的抓取物体。实验时选择的被夹持物体的质量约为1kg,设置一个仿真传感器,使得当三个手指上的任一接触力等于或者超过25N时,停止仿真。

图7 末端夹持器手指接触力曲线Fig.7 Curve of Finger Contact Force of the End Holder

仿真结束后得到的接触力变化曲线,如图7所示。由图可以看出,FUNCTION MEA_1、FUNCTION MEA_2、FUNCTION MEA_3分别为近指,中指和指尖的接触力曲线,仿真所选的被夹持物体的底面直径与末端夹持器的支撑部分的直径相差不大,仿真开始近指关节首先接触到物体,接触力开始逐渐增大,等到接触力变为5N时中指关节开始接触物体,此时近指关节接触力开始减小直到为0,最后第三指节开始接触物体,中指关节接触力逐渐减小直到为0,近指和指尖关节的接触力逐渐增大直到到达传感器限制值停止仿真。末端夹持器达到稳定状态时近指和远指受力较大,因此可以很好的完成夹持任务。

4.2 末端夹持器接触力测量实验

末端夹持器接触力测量系统硬件部分由单片机、步进电机及其驱动器、数据采集卡和上位机等组成,软件采用LabVIEW进行数据显示与处理。首先按下开关步进电机开始运动,当手指接触到目标物体后LabVIEW软件开始采集到接触力信息,等到三个手指都接触到物体且接触力到达20N后停止实验。

夹持器由单片机驱动,手指末端装有压力传感器,当手指与目标物体接触后,压力传感器采集到压力信号通过采集卡传送至上位机进行处理。在上位机LabVIEW软件中编写接触力测量程序,并将所测得的值存入电子表格,LabVIEW所测得值是电压变化曲线,需要根据传感器特性转化为接触力变化曲线。实验中选择质量为1 kg的水果,因此当末端夹持器夹持器为20N时停止实验。实验测得的接触力变化曲线图,如图8所示。

图8 抓取实验接触力曲线图Fig.8 Contact Force Curve of Grab Experiment

由图8可以看出三个手指的接触力的变化趋势与仿真几乎完全一致,但是由于实验所选择的传感器为压片式传感器,其对力的反应的灵敏度与仿真时的传感器对力的灵敏度不同,因此接触力曲线在上升阶段变化较仿真较快,但二者的最终受力大小基本相同,误差在可接受范围内。实验同时还进行了另外几种受力情况的验证。实验证明,所设计的末端夹持器能够稳定的抓取物体。由此可以说明利用3D打印制作的末端夹持器机械性能能满足工作要求。末端夹持器夹持目标物体时的效果图,如图9所示。

图9 抓取效果图Fig.9 Picture of Grab Effect

5 结论

基于欠驱动原理设计了一种3D打印末端夹持器并做了以下三个方面的研究

(1)分析了欠驱动的原理及其运动过程,并利用复合形法对末端夹持器的尺寸进行了优化。

(2)对所设计的末端夹持器进行了ADAMS接触力仿真,仿真结果与实验对比发现其接触力变化趋势与实验结果基本相符。

(3)利用3D打印制作模型,并进行了实验实验结果表明所通过3D打印所设计的末端夹持器能稳定可靠地抓取目标物体,模型刚度满足要求。证明3D打印不仅能极大的减小机构的质量并且能够满足机构设计的力学要求。