一体化建造技术在恩平18-1 WHPA平台的创新与应用

2018-11-08阳连丰檀海义薛东升

阳连丰,檀海义,薛东升

海洋石油工程股份有限公司,天津 300452

1 项目概述

恩平23-1油田群总体开发项目依托周边在役的恩平24-2油田进行开发[1],包括恩平23-1/2/7油田和恩平18-1油田,恩平18-1油田位于中国南海珠江口盆地北部坳陷带恩平凹陷南部隆起断裂带的中部,距香港南约195 km,位于恩平24-2油田东北约10.6 km。恩平18-1油田所在海域水深约90~95m。

在2014年下半年油价低迷的形势下,“恩平23-1油田群开发项目”作为中国海洋石油集团公司“开展质量效益年”的试点项目,按照海工“全方位协同优化、全过程成本控制”的管理要求,项目组在项目设计初始阶段即把“一体化建造”作为该项目提质量、降成本、增效益的关键措施[1-2]。

2 一体化建造实施的基础

在项目规划阶段就明确了一体化建造实施策略,因而与建造相配合的设计、采办环节就成为项目组需要攻克的难题。以往项目按照边设计、边采办、边施工的策略,大多以陆地建造结构专业为主导,顺序推动后期配管、电仪专业的设计和采办工作,往往会导致各专业难以协同推进,与一体化建造工艺需求无法有效匹配。为此,项目组将“一体化三维设计”作为推进一体化建造实施的关键策略,打破各专业之间的固有衔接顺序以及详细设计和加工设计之间的固有界面,以三维设计为媒介,构建各专业联合协同作业平台。

采办是一体化建造承前启后的关键,设备厂家资料的完善程度直接影响设计的质量和效率,而设备到货时间又影响建造的进度。因而,项目组在一开始就制订了严格的采办计划,所有设备采办都严格按照计划实施;为避免厂家资料影响一体化设计,项目组明确规定:若厂家资料送审超过2次未批准,即要求厂家安排技术人员到详细设计办公地点现场修改图纸,确保厂家资料满足现场一体化设计需求。

在组块一体化建造中,遇到的最大难题当属恩平18-1平台由井口平台调整为钻采平台,增加的设备使原本比较紧凑的平台空间更加狭小。为解决这个难题,设计人员通过合理设置夹层,优化平台空间布局,大幅提高平台空间利用率,并细化PDMS(工厂三维布置设计管理系统)模型,分区出图,首次引入PDMS的状态管理机制,既保证了设计建造一体化的计划匹配性,同时也大幅提高设计全过程质量状态管理水平。

3 一体化建造技术的应用

应用一体化建造技术的主要做法:其一,制订设计、采办、建造一体化统筹的总体计划;其二,搭建基设、详设、加设一体化三维设计联合作业平台;其三,打通设计、采办、建造、调试、安装五大环节的壁垒;其四,延长陆地预制时间以减少空间工作量;其五,以舾装为中心区域提升总装效益。一体化建造技术的全新应用体现在以下两个方面。

按照一体化建造工艺要求,恩平18-1WHPA组块陆地建造一改传统以结构专业为主导的建造模式,以舾装工作为中心,将组块每层甲板划分为能相对独立进行完整预舾装的模块,根据实际情况尽可能将喷涂后的部分管支架、管道、电仪托架在陆地完成安装,最大限度将舾装工作前移,减少后期高空作业量。同时将焊接工作最大程度地在甲板片进入喷涂车间之前完成,提高预舾装率,减少室外现场和高空的焊接及补漆工作量。

4 一体化建造技术的创新

4.1 设计引领一体化

4.1.1 设计管理精细化

在模型精细化方面跨上了国内平台建设项目的新台阶,每一块筋板、每一个螺栓都精确建模,三维模型最终状态与建造完成的实物还原度高达95%以上。

4.1.2 空间布局最优化

项目业主从油田整体开发降本增效出发,将恩平18-1WHPA井口平台调整为实际的DPP钻采平台,增加了设备占用甲板面积约650m2,使原本比较紧凑的平台空间更加狭小,为组块的一体化建造设计和施工造成了极大的困难。项目组从全局利益出发调整设备尺寸,通过合理设置夹层来优化平台的空间布局,在不增加平台面积的前提下,大幅提高平台空间利用率。

4.1.3 创造性地实现分区出图

平台空间利用率的大幅提高给三维设计带来前所未有的困难,为了避免各专业间的碰撞调整导致牵一发而动全身,从基本设计开始,采用PDMS模型分区出图,并首次引入PDMS的状态管理机制,根据平台陆地一体化建造计划,在三维设计模型中将恩平18-1 WHPA共划分为E10、W10、E20、W20、E30、W30、J00、F00八个分区,PDMS模型中的管道根据所在区域进行了拆分,每个区域的结构、舾装、设备底座、管道以及各类支架等都按此独立模块进行设计,并考虑与相邻模块的拼接组装。这样既保证了设计建造一体化的计划匹配性,同时也大幅提高设计全过程质量状态管理水平。

4.2 深挖细节设计做到极致

为了深挖设计阶段降本增效潜力,同时方便一体化建造新工艺的实施,该项目在按照以往惯例完成30%、60%、90%三维设计审查后,又特别增加了100%三维设计审查点,逼迫设计人员不断尝试从细节入手,利用新技术优化方案,寻找降本增效突破点。

4.2.1 小支架优化上做大文章

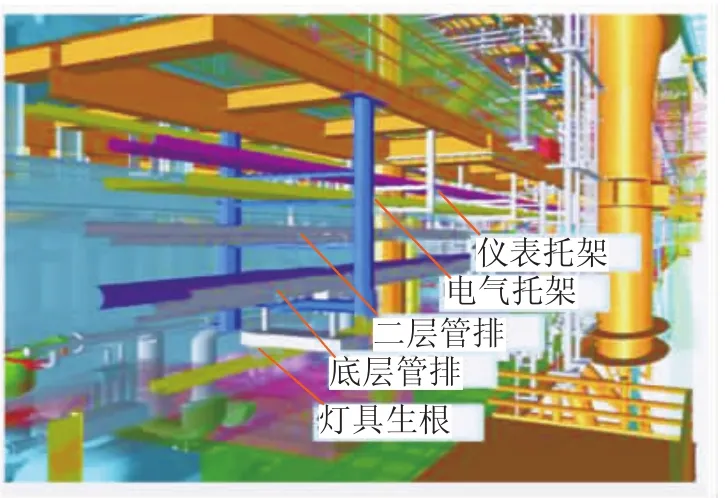

电仪托架及管道在并排走向的情况下均采用共架设计(见图1),节约大约20%的托架支架材料。平台室外工作区尽量减少灯具的柱装,而充分利用结构立柱、斜撑或管排托架的支架,将灯具墙装或吊装,从而节约了钢材的使用。两个平台大约有100盏灯具由柱装改为了墙装,每盏灯节约钢材为34 kg,共节省钢材约3.4 t。同时还在设计阶段要求机械设备厂家在设备底座上提前预制按钮盒支架的安装底座,后期按钮盒支架可以直接用螺栓安装在预留底座上,减少了焊接工作量,同时该支架既作为按钮盒支架也作为分支电缆通路,节省支架材料同时也节约甲板空间。

4.2.2 源头设计落实降本增效

图1 电、仪托架与管排的共架敷设

设计作为降本增效的主阵地,除了从顶层确立设计优化、降本增效的原则与方案外,还将成本意识和节约理念深入到所有专业设计人员的工作中。集思广益,细化方案,不放过任何一个可优化点,使降本增效措施真正落地。如配管专业在进行开排系统设计时,以三维设计做主导,利用树状结构将平台分成多个小区,反向指导工艺设计,通过此方法将14 in(1 in=25.4 mm)主管管径降低到12 in,节省管道材料约11 t。仪表专业根据现场实际情况并结合新的流量计设置要求,在满足现场计量的前提下,减少不必要的化学药剂流量计约10台,节约成本约15万元人民币。电气专业在两个平台的灯具设计和室内照明上实现最大程度的节能,平台室内照明使用节能LED灯具,在相同照度下,每盏LED灯相比于荧光灯可节约24 W功率,两个平台共使用LED灯具约380盏,一年可节约11.3万kW·h电量,还能大幅降低今后的维修保养费用。

5 一体化建造成果与经济效益

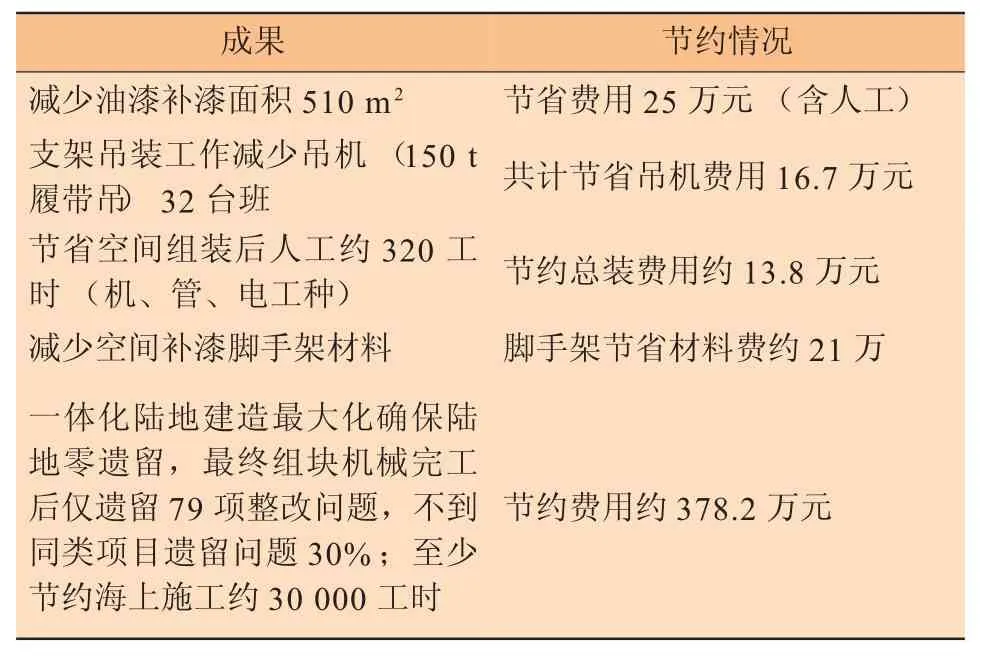

5.1 一体化建造成果(见表1)

表1 一体化建造主要成果

恩平18-1WHPA组块一体化建造目标实现率达到90.6%。组块空间总装工作量降低15.3%左右,陆地建造一体化的有效进行,为恩平18-1WHPA组块陆地建造顺利完工提供了基础保障,陆地建造空间阶段节约工时14.2%,海上连接调试提前26 d完成,节约工时19.1%,于2016年5月31日提前26 d实现海上机械完工。

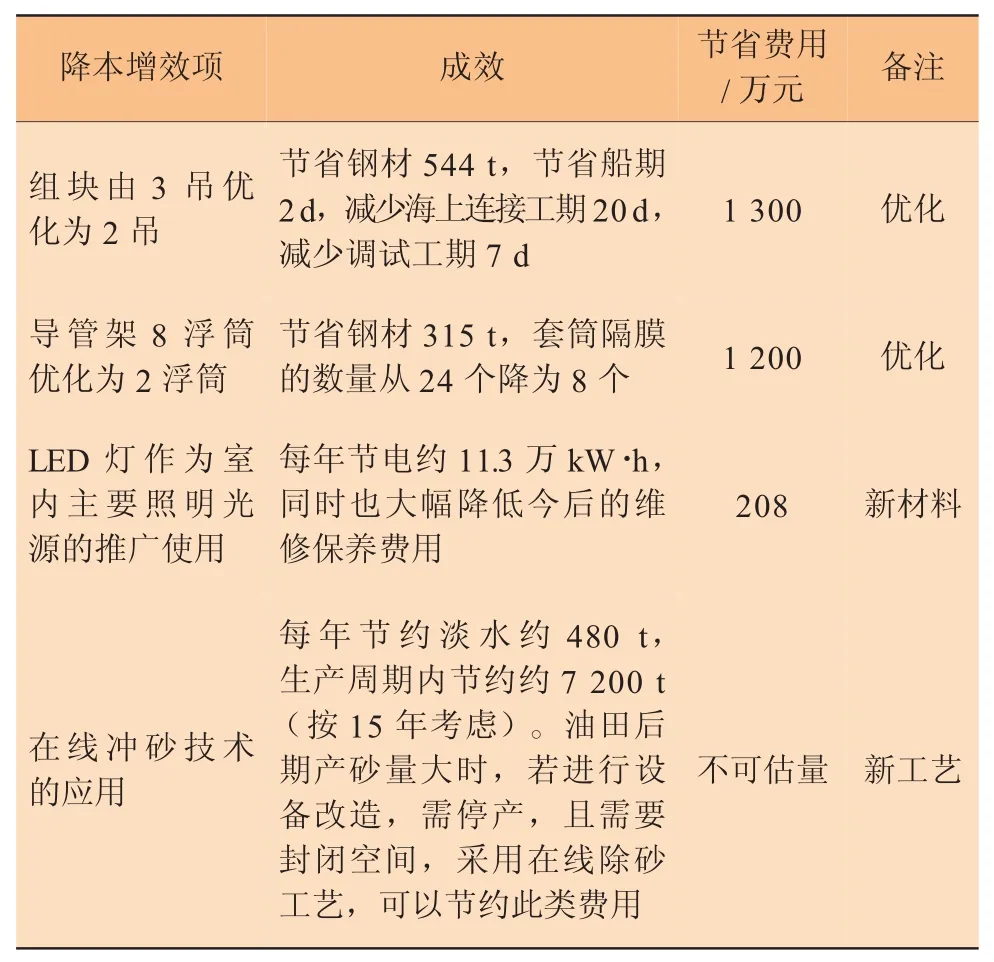

5.2 一体化建造主要经济效益(见表2)

表2 一体化建造主要经济效益

6 结束语

恩平18-1组块项目是对一体化建造工艺的一次深化应用与实践,诸多的技术创新和方案优化可以推广成为一体化建造的标准做法,不仅是公司在项目管理、设计、采办、建造水平等方面各项能力全面提升的一次集中体现,也是对中国海洋石油集团公司深入开展“质量效益年”活动要求的一次成功实践,同时也有效地提升了海油工程在海洋平台及模块建造领域内的核心竞争力。