千斤顶推力不均对盾构管片裂纹扩展的影响研究

2018-10-20苏昂

苏 昂

(西南交通大学交通隧道工程教育部重点实验室,成都 610031)

盾构法以其安全高效特点,成为城市地铁和水下隧道最主要的施工方法[1]。随着城市地铁规模的不断扩大,地铁穿越地层愈加复杂,施工过程中质量问题逐渐增多。上软下硬复合地层是我国广州、深圳、福州等地区典型地质条件,盾构机在穿越该类地层时,盾构姿态控制不佳,千斤顶易出现推力不均,导致管片局部应力集中程度较高,进而引起管片裂损[2-4]等问题的出现。

国内外学者及工程研究人员对盾构隧道裂损病害[5-10]进行了大量研究,但是其中有关施工阶段千斤顶推力造成盾构隧道裂损的研究,仅少数成果见诸报端。宋克志、袁大军等[11]针对施工阶段管片破损现象,系统分析了施工荷载作用下管片衬砌结构的力学特征,运用ANSYS有限元软件构建施工阶段管片力学模型,最后得到千斤顶推力大小、推力倾角、推力偏差导致管片破损的结论。张建刚、何川等[12]针对施工阶段管片开裂现象,建立了三维有限元模型,系统分析了管片结构在千斤顶推力作用下的力学响应特性,给出了管片开裂的主要原因。陈俊生、莫海鸿等[13]以广州地铁管片为研究对象,将管片在施工阶段受到的千斤顶推力、注浆压力、地层弹性抗力、正常使用阶段受到的土压力和水压力概化为5种荷载,利用通用有限元软件ADINA,分析了单块管片的应力和裂缝分布。秦建设、朱伟等[14]从盾构机与管片相互作用入手,研究了盾构机千斤顶姿态与衬砌走向不协调导致管片错台及混凝土开裂问题,并提出相应的对策。

以上关于千斤顶推力造成盾构管片裂损的研究大部分基于数值模拟方法,将管片视作连续介质,根据管片应力集中程度,预判管片裂纹形态和可能出现位置,进而分析管片开裂原因。然而,管片的开裂具有很强的随机性,应力集中程度无法准确预判开裂位置。同时,管片裂纹的扩展具备很强的不确定性,采用以上数值模拟方法无法描述裂纹扩展路径和扩展规律。

鉴于此,本文基于扩展有限元理论[15-18],利用ABAQUS有限元软件,建立管片三维有限元模型,实现了千斤顶推力不均作用下盾构管片裂纹扩展的模拟,对裂纹形态特征、扩展规律、扩展路径进行深入分析,并提出相应的工程改进措施。

1 工程概况

1.1 区间地质条件

该地铁工程沿线地貌形态大部分场地为山前冲积平原及河流冲淤积平原地貌类型,部分地段为剥蚀残山地貌类型。隧道穿越范围内涉及的地层复杂多变,与北京、上海等地层相对单一的城市比较起来,该地区地质条件表现在地形地貌起伏多变、地层上软下硬、岩性复杂多样的特征。

1.2 管片衬砌结构特征

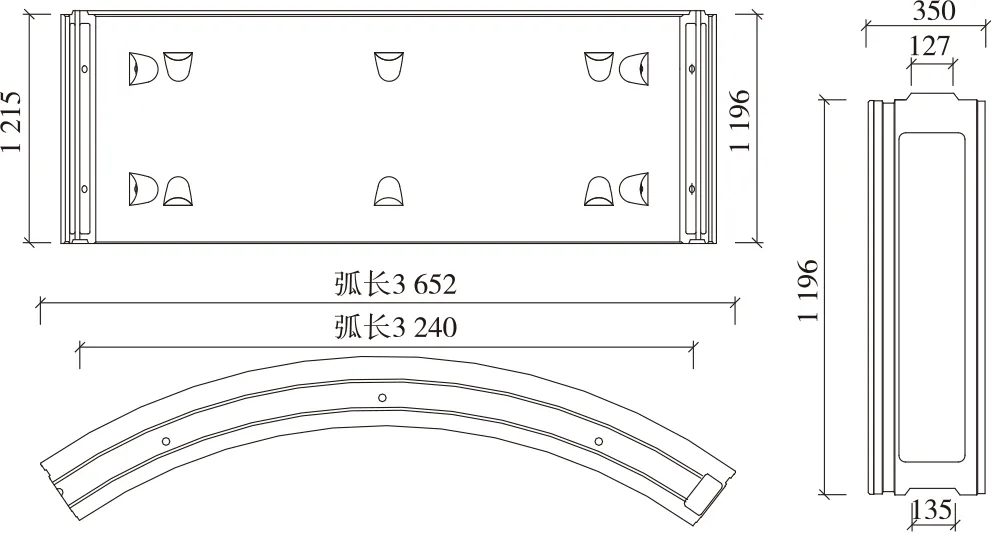

该地铁工程管片环外径6.2 m,内径5.5 m,管片厚度350 mm,幅宽1.2 m,与国内大多数地铁一样,管片衬砌采用“3+2+1”分块方式。管片环间设置凹凸榫,凸榫端部宽127 mm、凹槽内部宽135 mm,环间凹凸榫连接时凸榫在凹槽中有8 mm调整余量,管片构造如图1所示。该地铁管片采用错缝拼装,同时在管片环缝设置了凹凸榫槽连接。在施工过程中,若遇到不良施工荷载作用,极易造成管片结构损伤[19]。

图1 管片构造(单位:mm)

2 数值模拟

2.1 模型建立

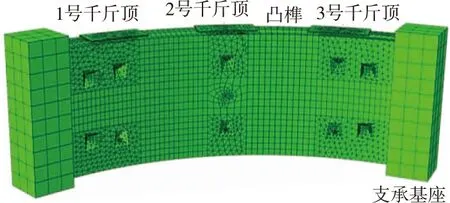

为简化计算模型,将千斤顶推力转换成均布荷载施加在靴板上,3个靴板依次对应1-3号千斤顶。在加载过程中,管片侧面与相邻管片可能会多次出现挤压或分离的复杂接触情况,无法用简单的铰接或固端约束表达管片间接触。根据文献[20],在管片两端建立两个支承基座模拟这种复杂的边界条件,管片模型如图2所示。

图2 管片模型

支承基座为全约束,管片与支承基座之间在法向上设置硬接触,管片之间可以传递压力,并允许接触后分离,切向上采用基于罚函数法的库仑摩擦模型。管片顶面(凸榫面)无约束,底面(凹槽面)为竖向约束。

2.2 模型参数

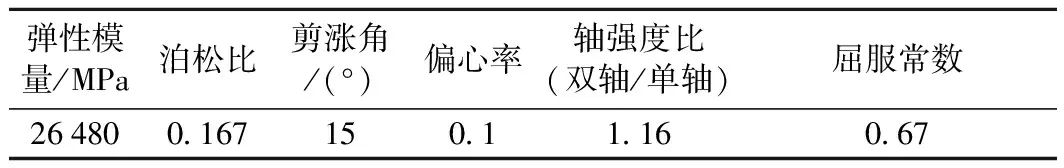

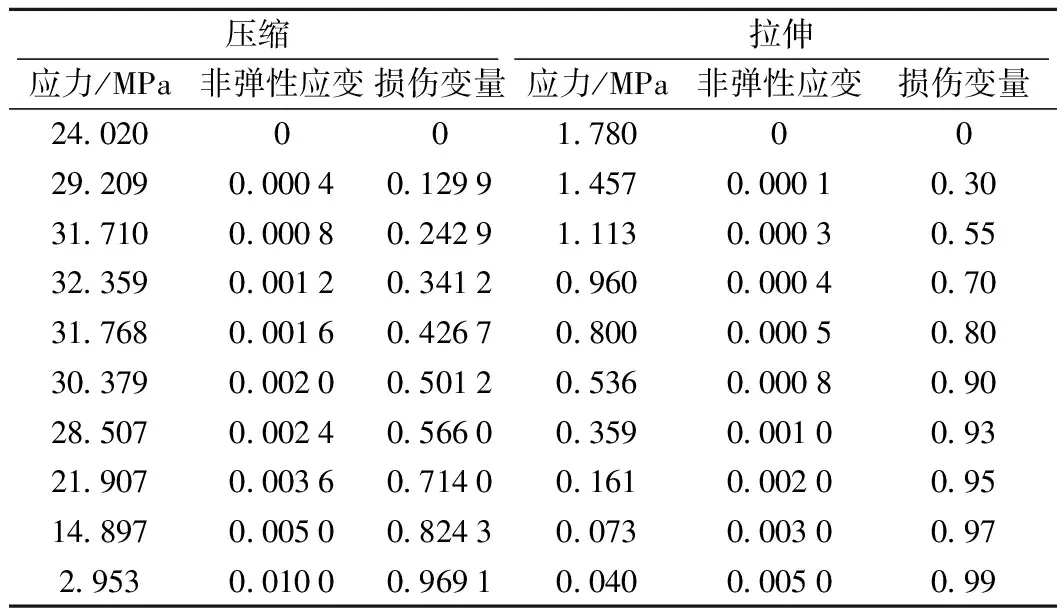

管片塑性损伤模型参数和混凝土压缩拉伸特性[21]分别见表1、表2。管片与基座之间的摩擦系数为0.3~0.4,为了反映普遍情况,本文取平均值0.35,管片与靴板间摩擦系数因其表面粗糙度不同变化较大,摩擦系数取0.35[20]。

表1 管片塑性损伤模型参数

表2 混凝土压缩拉伸特性

2.3 工况模拟

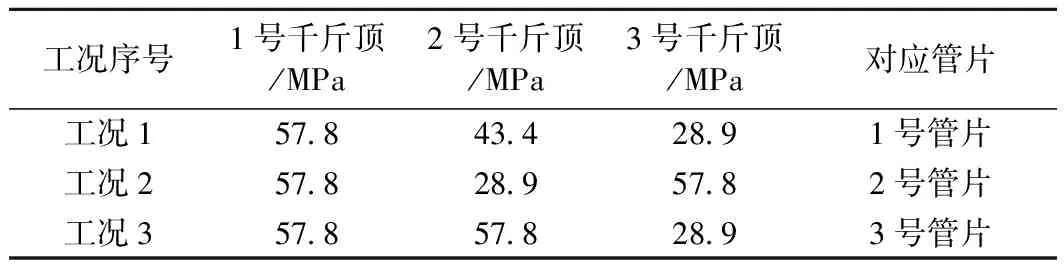

改变作用在靴板的荷载大小,模拟千斤顶推力大小。根据文献[20],正常施工中,单个管片顶面承受压力为1 600 kN/m,单个管片平均弧长为3.446 m,由于凸榫的存在,靴板在管片作用范围为127 cm×500 cm,每个靴板承受平均荷载为28.9 MPa,即千斤顶推力荷载为28.9 MPa。考虑到可能出现盾构机转弯段、盾构机姿态调整、盾构机穿越复杂地层等情况,靴板的最大荷载设为该荷载的2倍,即57.8 MPa,荷载工况如表3所示。

表3 荷载工况

3 计算结果分析

利用ABAQUS有限元软件,模拟千斤顶推力不均对盾构管片的作用,并对裂纹形态特征、扩展规律、扩展路径进行深入分析。

3.1 裂纹形态特征

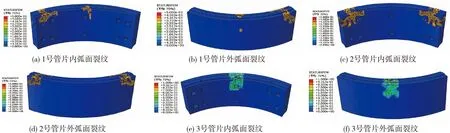

图3为各工况作用下管片最终裂纹形态,可以看出,1号管片裂纹分布在管片左侧端部和中部,2号管片裂纹对称分布在管片两侧端部,3号管片裂纹分布在管片中部。各组工况下,裂纹大多位于千斤顶较大推力位置,螺栓孔、手孔和螺栓孔附近均出现大量的线状裂纹,内弧面裂纹多于外弧面,内、外弧面裂纹沿着管片厚度方向贯穿。各种工况管片裂损区域由大到小依次为2号管片、1号管片、3号管片,裂纹均出现在千斤顶较大推力位置,这说明千斤顶推力大小、位置与管片裂纹的分布形态直接相关,千斤顶推力越大,较大推力位置越靠近端部,管片裂损区域越大。

图3 各工况作用管片最终裂纹形态

从图3可以看出,1号管片左侧端部顶面凸榫被裂纹贯穿,裂纹沿45°方向顺着内弧面发展到侧面,使得管片左侧边角部出现楔形剪切破坏,2号管片两侧边角部都出现边角剪切破坏。3号管片左侧及中部千斤顶推力最大,管片中部应力集中程度高,应力集中区域小,管片出现局部压溃破坏。

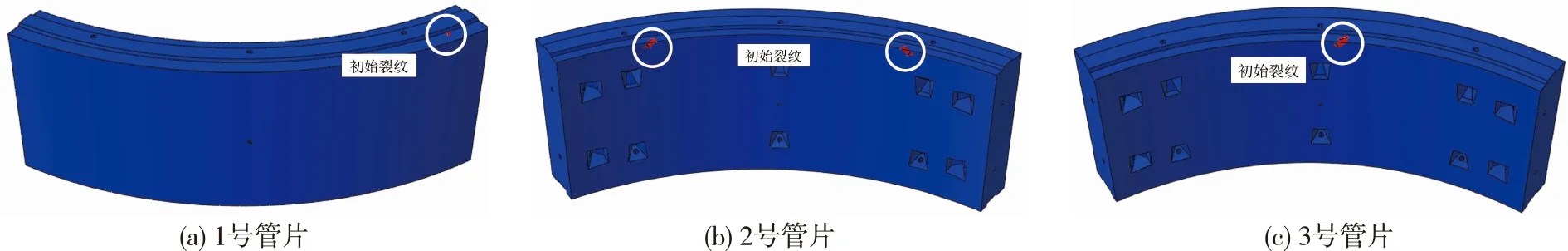

图4为各工况作用下管片的初始裂纹形态。可以看出,2号、3号管片初始裂纹均出现在管片凸榫顶面内边缘,1号管片初始裂纹虽然出现在凸榫顶面外边缘,但随后在顶面与内弧面交界处也出现了裂纹。管片内弧面的螺栓手孔、注浆孔的存在,尤其是端部密集手孔的存在,不仅大幅提升管片内侧局部应力集中程度,同时为管片变形、裂纹扩展提供了更大空间,使得管片内弧面更易开裂。

3.2 裂纹扩展规律

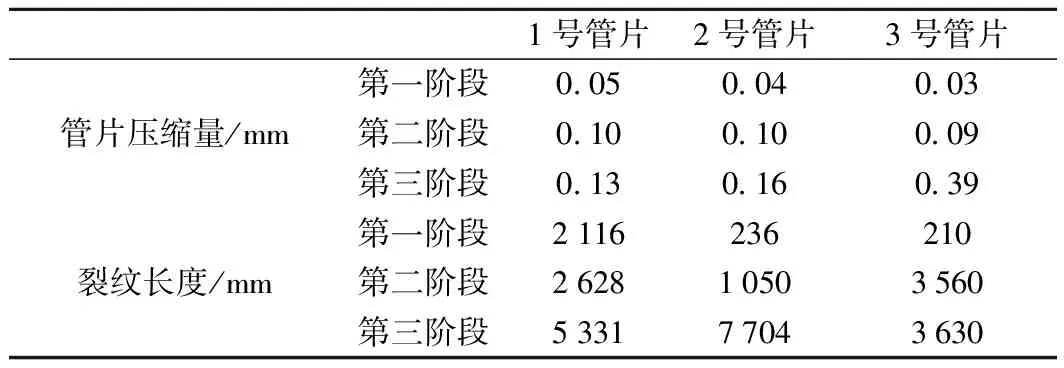

图5为各工况作用下管片裂纹长度随管片压缩变形而变化的曲线。可以看出,1~3号管片裂纹总长度分别为5 331、7 704、3 630 mm,裂纹长度变化呈现台阶式递增的特点,管片在新裂纹产生之前,需要一定程度的能量积累才可能出现下一次裂纹。

图4 各工况作用下管片初始裂纹状态

图5 各工况作用下管片裂纹长度与压缩量关系

管片通过压缩变形和裂纹扩展消耗千斤顶推力产生的能量,裂纹扩展可以分为3个阶段:裂纹初始发展阶段(AC段)、裂纹协调发展阶段(CE段)、裂纹迅速发展阶段(EG段)。每一阶段的裂纹扩展可以分为2个过程:能量积累过程和裂纹扩展过程。

不同阶段,管片压缩量和裂纹长度统计见表4。

表4 管片压缩量和裂纹长度统计

第一阶段:裂纹初始发展阶段。千斤顶加载初期,管片内部应力、应变较小,未引起管片开裂,直到压缩量分别达到0.03、0.03、0.01 mm,裂纹开始出现。该阶段,管片压缩增量分别为0.05、0.04、0.03 mm,裂纹长度增量分别为2 116、236、210 mm。该阶段,所有管片压缩量较小,2号和3号管片裂纹长度较小,1号管片裂纹长度较大。

第二阶段:裂纹协调发展阶段。该阶段内、外弧面裂纹长度与压缩量变化协调一致,裂纹长度随着管片压缩量的增大而增长。该阶段,1号管片压缩增量为0.05 mm,裂纹长度增量为512 mm。2号管片压缩增量为0.06 mm,裂纹长度增量为814 mm。3号管片压缩增量为0.06 mm,裂纹长度增量为3 350 mm。该阶段,所有管片压缩增量较小,1号和2号管片裂纹长度增量较小,3号管片裂纹长度增量较大。

第三阶段:裂纹迅速发展阶段。在该阶段,1号、2号管片裂纹长度增量分别为2 703、6 654 mm,裂纹发展迅速,绝大多数的裂纹在该阶段扩展。1、2号管片压缩量在该阶段后期基本保持不变,但裂纹长度持续增大,管片结构出现区域性破坏,承载能力已受到较大影响。3号管片裂纹长度的增量仅为70 mm,压缩增量却达到了0.3 mm,裂纹长度在该阶段基本保持不变,但管片压缩变形量持续增大,此时,虽然管片局部发生压溃破坏,但整体并未完全丧失承载能力。

3.3 裂纹扩展路径

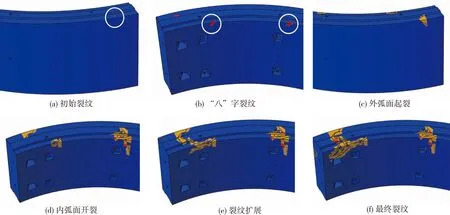

以1号管片为例,展示裂纹扩展全过程,如图6所示:加载初期,管片整体应力水平较低,无裂纹出现。当管片压缩量达到0.030 mm,管片左侧端部凸榫外边缘出现首条长45 mm裂纹,裂纹与凸榫边缘呈45°夹角,如图6(a)所示。当管片压缩量达到0.033 mm,管片左侧、中部手孔上方同时出现1对“八”字裂纹,如图6(b)所示。当管片压缩量达到0.047 mm,外弧面出现首条裂纹,裂纹与管片边缘呈45°夹角,如图6(c)所示,外弧面裂纹扩展较慢。随后,内弧面左侧和中部裂纹同时扩展,左侧裂纹扩展缓慢,并保持较长时间的稳定。中部裂纹扩展迅速,很快形成内弧面与顶面相连的贯通裂纹,如图6(d)所示。内弧面左侧裂纹与内弧面边缘平行扩展,顶面裂纹向凸榫外边缘方向扩展,如图6(e)所示。最终顶面、内弧面与外弧面裂纹交汇贯通,管片左侧端部出现大范围线状裂纹,中间局部出现线状裂纹,发展为最终裂纹形态,如图6(f)所示。

图6 1号管片裂纹扩展

4 工程改进措施

千斤顶推力不均引起的管片裂纹问题不容小视,对盾构隧道结构长期安全性和耐久性产生重要的影响。根据管片裂纹形态特征、裂纹扩展规律与裂纹扩展路径分析结果,提出如下工程改进措施。

(1)优化管片结构,边角部、手孔和螺栓孔位置增加构造钢筋。千斤顶推力不均作用下管片边角部易出现楔形剪切破坏,在管片设计时,增加边角部构造钢筋,能够增大边角部抗拉剪能力,降低边角部应力集中程度,减弱盾构施工阶段管片裂纹扩展程度。手孔和螺栓孔部位易出现贯穿裂纹,在管片设计时,手孔和螺栓孔周围增加短环绕状构造钢筋,增大孔位拐角部位的抗拉剪能力。

(2)控制施工不良荷载与盾构姿态。千斤顶推力的不均是导致施工阶段管片局部破损的主要原因,在满足盾构推进要求的前提下,应缓慢、平滑校正操作千斤顶,减小推力大小、倾角的突变对管片的不利影响。要仔细考虑控制参数,降低施工速度,采取提前逐渐纠偏的方式,保证盾构机姿态与衬砌环走向配合良好,降低千斤顶推力不均荷载的出现。

(3)及时检查管片表面洁净程度。及时将管片环、纵缝的砾石颗粒等杂物清理干净,尽量避免管片间非均匀接触现象出现。同时,在施工中尽量做到管片清洁无夹杂、管片安装严格对齐等。

5 结论

本文基于扩展有限元理论,运用ABAQUS有限元软件建立管片三维有限元模型,实现了千斤顶推力不均作用下盾构管片裂纹扩展的模拟,对裂纹形态特征、扩展规律、扩展路径进行深入分析,并提出相应的工程改进措施,得出以下主要结论。

(1)千斤顶推力不均作用,裂纹大多位于千斤顶最大推力位置,管片裂纹形态表现为边角部、手孔部、螺栓孔附近大范围线状裂纹,内弧面较外弧面更易产生裂纹,内外弧面裂纹沿着管片厚度方向贯穿,裂纹大多位于千斤顶最大推力位置。

(2)千斤顶推力大小、位置与管片裂纹的分布形态直接相关,千斤顶推力越大,千斤顶较大推力位置越集中,最大推力位置越靠近端部,管片裂损区域越大。

(3)裂纹长度变化呈现台阶式递增的特点,管片在新裂纹产生之前,需要一定程度的能量积累才可能出现下一次新裂纹。裂纹扩展可以分为3个阶段:裂纹初始发展阶段、裂纹协调发展阶段、裂纹迅速发展阶段。绝大多数的裂纹发生在第三阶段,该阶段管片结构出现区域性破坏。

(4)通过优化管片结构、控制施工不良荷载与盾构姿态,及时检查管片表面洁净程度等工程改进措施,可减轻盾构施工阶段管片裂损程度。