叶型最大挠度点位置对轴流泵流动激励力及其流动噪声的影响分析

2018-10-19游骏杰杨爱玲潘虹宇

游骏杰,杨爱玲,潘虹宇,戴 韧

(上海理工大学 能源与动力工程学院, 上海 200093)

轴流泵作为一种重要的液力输送设备,在国民经济的各个领域均有广泛的应用。随着经济快速发展,对轴流泵叶片的设计要求也在日益提高[1]。以往对叶片设计的要求往往着重于提高其扬程、效率等基本性能参数。随着人们对环境舒适度要求的提高,如何控制轴流泵的流动诱导噪声成为其设计的新要求[2-4]。

目前国内外学者对轴流叶轮机械流动噪声的相关研究大多集中在叶片成型规律、叶轮径向间隙以及叶片尾涡脱落等,而在离心叶轮机械上尚有叶型对流动噪声的相关研究。钟芳源[5]介绍了叶轮机械气动噪声源的组成、机理和研究现状,着重介绍了叶片周向前弯技术能够提高效率,降低噪声,考察了叶片重心积迭线周向前弯对气动性能的影响。伍先俊[6]对Fukano的宽频噪声计算模型进行改进,提出并验证了叶片尾涡脱落噪声声功率与掠向角余弦值的五次方成正比。韩小林[7]数值模拟分析了轴流泵叶轮叶顶间隙对轴流泵性能的影响,验证了叶顶间隙越大,其性能损失越大。张辉[8]分析了小型轴流风扇前掠角与风扇气动性能关系,结果表明:前掠角在一定范围内增加能提高风扇全压和效率,前掠20°风扇的全压和效率分别提高了约10%和6%;从叶片表面静压分布看,前掠动叶加大了上半叶高的分布载荷和叶片的做功能力。郎大鹏[9]采用计算流体力学与声学求解器耦合计算方法研究了叶片出口角对离心泵流场和流动诱导噪声的影响,结果表明:随着出口角增加,基频处脉动能量减少而二阶谐频处脉动能量增加,总能量增加,出口角为39°时比27°时总能量约增加了6.7%;外声场声压级的指向性曲线显示,出口角增大,声压级增大,最大声压级与最小声压级之差在5 dB之内。

直接探讨轴流泵叶片叶型参数对流场变化影响的研究很少。轴流泵叶片的基本设计思路分为升力法和流线法两大类[10-11]。本文立足于升力法,使用NACA叶型对轴流泵叶片进行设计,探讨叶型最大挠度点位置对轴流泵性能以及泵内非定常流动激励力以及诱导噪声与振动的影响,以期为高效、低噪轴流泵的叶片设计提供参考。

1 数值模拟方法

1.1 轴流泵几何模型

本文中立式轴流泵模型结构参数及额定运行工况为:叶轮轮毂直径D1= 150 mm,叶轮叶顶直径D2= 300 mm,叶片数Z = 4;后置导流器叶片数7;额定转速n = 1 470 rad·min-1,额定流量Qt=1 000 m3·h-1,扬程H = 6 m.

本文中轴流泵模型采用NACA-65数组叶型进行叶片设计。图1为叶型几何参数,其中:B为弦长;Ts为厚度;f为挠度;Pc为最大挠度点距离前缘的距离;Nc= Pc/B为叶型最大挠度点位置,表示其相对位置。为了研究Nc变化对轴流泵流场及流动激励力的影响,令Nc分别为0.3、0.4、0.5和0.6,即叶型最大挠度点位置从30%弦长位置逐渐后移到60%弦长位置,并在叶型挠度、叶栅几何参数及叶轮结构参数保持不变时获得四个轴流泵叶轮,然后与同一导流器配合得到四个轴流泵模型。

1.2 流场数值模拟方法

图2为轴流泵计算域及其计算网格,图中A、B为动叶进、出口近壁面监测点。计算域包括进口延长、进口、动叶、导叶、弯管和出口延长六个子域。为了简化计算模型,忽略了叶轮叶顶间隙的影响。本文对各子域单独进行网格划分,获得结构化计算网格。在近壁区设置了边界层网格,且紧贴壁面的第一层网格的y+≤ 1,以保证近壁湍流模拟的精度。经网格无关性验证计算,本文计算网格总数一般为400万左右,其中动叶段和导叶段为流体变化梯度大的区域,网格总数分别为200万、100万左右。

图1 叶型几何参数Fig.1 Geometric parameters

图2 轴流泵计算域及其计算网格Fig.2 Axial pump mesh

轴流泵工质为水,定常流场模拟采用的控制方程为Navier-Stokes方程,湍流模型为RNG k-ε模型。为了分析泵内非定常流场特征,本文采用大涡模拟(LES)方法求解非定常流动控制方程。计算时时间步长ΔT取0.000 113 378 7 s(ΔT = T/360,T为叶轮旋转周期)。采用该时间步长时,从流场脉动信号中可准确分析的最高脉动频率可达4 410 Hz[1/(2ΔT)],远高于叶片通过频率f = 98,f = n/(60Z)。本文的定常和非定常数值求解由Ansys Fluent软件求解器完成。该求解器在定常计算时基于多重坐标系处理动静计算域的交界面,而非定常计算时则采用滑移网格技术处理动静交界面的信息交换。计算域边界条件包括进口、出口以及固体壁面三类边界。进口边界给定为质量流量,出口边界采用自由出口条件,即默认出口处流体已充分发展,流体参数沿出口法向梯度为零。固体壁面为无滑移边界。

1.3 声场模拟方法

通过流场非定常数值模拟获得泵体内壁面的压强脉动——即流动声源信息后,本文忽略背景流场对声辐射的影响,采用有限元方法求解声学波动方程获得声场数值解。对于简谐振动声源,在一个封闭其外部的声学域V中,任意点声压p(x,y,z)满足线性化声学波动方程Helmholtz方程,即

式中: k为波数,k = ω/c = 2πf/c,ω 为圆周频率,c、f分别代表未受扰动流体介质的声速和声波频率。

作用在泵体内表面的非定常水动力引起泵体的振动,该结构振动与泵内水声场相互作用。为了模拟这一相互耦合作用,本文首先利用Ansys软件建立泵体的有限元结构模型,获得其前50阶固有频率及相应的振型,然后将其与非定常计算得到的蜗壳表面压力脉动一同导入LMS Virtual Acoustic lab的有限元声振耦合求解器,求解流动声源引起的泵体振动及泵内声压分布。蜗壳前10阶模态如表1所示。详细的求解方案可参考文献[12]。

表1 蜗壳模态Tab.1 Volute model

2 计算结果及分析

2.1 Nc 对轴流泵性能及流场的影响

图3为Nc= 0.3、0.4、0.5和0.6时轴流泵的扬程和效率。由图中可知,四个轴流泵的扬程和效率变化趋势基本相同:即随着流量增加,扬程逐渐下降,在流量为0.7Qt附近产生一个“马鞍”;而效率逐渐上升,在流量为Qt时达到峰值,之后迅速下降。图3同时表明,在相同工况下随Nc增大,轴流泵的扬程和效率基本呈上升趋势,尤其是Nc从0.3增长至0.4时,这种趋势较为明显。在额定工况下 Nc从 0.3增长至0.6时,轴流泵的扬程提高了1.2 m,增长了约25.7%,效率提高了3%.

图3 Nc 对轴流泵外特性的影响Fig.3 The influence of maximum deflection position on axial pump’s external characteristic

图4 为各轴流泵模型在额定工况下5%、10%、50%和90%叶高处叶片表面静压分布,图中压力系数Cp定义为

式中: Pa为静压平均值;ρ为水的密度;w为叶轮旋转角速度;R为叶轮叶顶半径。

图4 Nc 对轴流泵叶片表面静压分布的影响Fig.4 The influence of maximum deflection position on axial pump’s distribution of blade static pressure

可见,在不同叶高处,Nc= 0.3的轴流泵叶轮叶片表面静压分布明显不同于其他三个模型,其叶片前缘吸力面与压力面的压差相对较大,尾缘处压差相对较小,且沿叶片表面压强变化梯度较大。相对来说,Nc= 0.4、0.5和0.6的轴流泵叶片表面静压分布较为均匀。这意味着这三个轴流泵叶轮对流体的加载较为均匀,有利于提高叶道内流动效率。

2.2 Nc 对泵内流动激励力的影响

为了更好地分析Nc对轴流泵流动激励力的影响,在轴流泵叶轮进、出口截面近壁处分别设置A和B两个压力脉动监测点。图5为Nc=0.3、0.4、0.5和0.6时监测点A和B的Cp在频域的分布。可见,监测点非定常压强呈现明显的离散特性,叶频(f = 98 Hz)及其谐频为其主要的脉动频率。Nc= 0.3的Cp幅值最大,为0.116,明显高于Nc= 0.4、0.5和0.6的轴流泵,而这三个轴流泵的Cp幅值相差不大,均在0.100附近。

图5 轴流泵壳体内壁面监测点压强脉动系数分布Fig.5 Distribution of fluctuating pressure on wall surface

为了分析两个监测点压强脉动的强度,图6给出了A、B两点压强脉动系数的均方根,定义为

图6 轴流泵壳体内壁面监测点压强强度分布Fig.6 Intensity of fluctuating pressure on wall surface

可见,随着Nc增加,监测点A的逐渐减小。这表明叶片最大挠度点位置适当后移有利于减小叶轮进口侧的压强脉动强度。从图8(b)中可知,出口侧的压强脉动强度在Nc= 0.4时最大。但是从强度上看,叶轮进口侧的是出口侧的4~5倍,因此Nc对进口侧的影响是主要需考虑的因素。

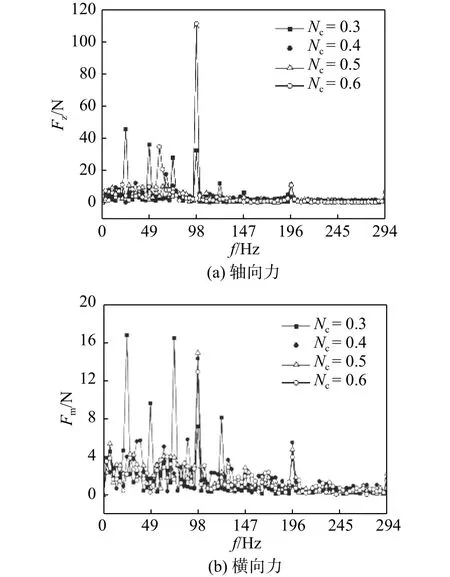

图7为轴流泵转轴集中力频谱分布,图中:Fz为轴向力;Fm为横向力。从图中可以发现,轴流泵叶轮体的集中力主要集中在轴向上,轴向力远大于横向力,并且在轴频(f = 24.5 Hz)上出现了脉动信号。分析图7(a)可以发现,相比于壳体内壁面激励力,转轴集中力在低频处的脉动信号更加丰富。Nc= 0.3的轴流泵压力脉动幅值低于Nc= 0.4、0.5和0.6的轴流泵,只有32.1 N,而Nc= 0.4、0.5和0.6的轴流泵压力脉动幅值基本相同,达到110 N左右。因此可以认为Nc在一定范围内对转轴集中力影响不大。而横向力结果也基本与之符合,同时其在低频处的压力脉动信号更多,并且Nc= 0.3的轴流泵压力脉动幅值较大。

图7 轴流泵转轴集中力频谱分布Fig.7 Distribution of shafe concentration

2.3 Nc 对轴流泵声场的影响

图8 给出了各轴流泵内表面声压分布。从图中可以看出,随着最大挠度点位置向叶片尾缘移动(从Nc= 0.3增大至0.6),轴流泵内表面声压峰值逐渐减小,从141.9 dB降至133.1 dB,而最大值和最小值均对称分布在叶轮区域。

图9给出了Nc= 0.3、0.4、0.5和0.6时监测点A和B从一阶叶片压力脉动频率(BPF)到五倍谐频的振动速度V。从图中可以发现,监测点一阶BPF附近的振动速度出现幅值。因为振动值的模拟是声场和蜗壳模态的耦合计算,由表1中可知,蜗壳一阶模态频率接近于压力脉动的一阶BPF,可以推测在该区域可能发生共振。该图还同时表明:A点的振动速度略大于B点,即蜗壳动叶进口处振动速度略大于出口处;Nc=0.4时振动速度最大,而振动速度随最大挠度点位置后移先增加后减少,在Nc= 0.4时达到最大,且Nc= 0.6时振动速度最小。例如,监测点A中Nc= 0.4时振动速度幅值为Nc= 0.6时的2.65倍。

图8 各轴流泵声压分布Fig.8 Distribution of SPL of axial pump

图9 监测点振动速度Fig.9 Vibration velocity of monitor points

3 结 论

本文利用计算流体力学方法对NACA叶型不同最大挠度点位置的轴流泵进行模拟计算,对流场内部区域进行模拟,并对动叶进、出口壳壁压力脉动进行分析,结论如下:

在一定范围内随着最大挠度点位置向叶片尾部移动,轴流泵的扬程升高,效率上升。Nc=0.3时与其余泵的外特性相差较大,而Nc从0.4增大至0.6时外特性变化幅度很小。

叶片最大挠度点位置对轴流泵内部流场影响显著。最大挠度点位置向叶片尾部移动,使吸力面速度分离点位置向叶片尾部移动,减少了流道中的回流和流体脱流等湍流效应,提高了轴流泵的效率。

标准工况下轴流泵泵内流动激励力脉动主频均在叶频附近,最大挠度点位置移动改变了速度分离点,对两类激励力的影响各有不同。而随着最大挠度点位置向尾缘移动,轴流泵内表面声压峰值逐渐减小,Nc= 0.6时振动速度最小。