Pro II在化工原理课程设计中的应用

2018-10-18韩淑萃吕燕根

韩淑萃,吕燕根

(福州大学至诚学院 化学工程系,福建 福州 350300)

化工原理是一门研究大规模化工生产中物理性质变化规律的工程学科,起到了由基础理论课向工程专业课进行过渡的桥梁作用,其研究的对象是各种单元操作,如流体流动、传热、过滤、蒸发、吸收、精馏和干燥等[1,2].化工原理教学的特点:单元操作种类繁多、概念多、计算复杂、许多操作性计算涉及迭代计算.化工原理课程主要包括化工原理理论教学、化工原理实验和化工原理课程设计等[3,4].

化工原理课程设计是在完成化工原理理论教学和化工原理实验之后的一个重要实践环节,是综合运用化工原理知识及相关先修课程如物理化学、化工热力学、化工设备机械基础和Auto Cad等,对选定一个与生产实际紧密结合的单元操作开展实践性设计,重在培养学生的生产实际观、过程优化观、技术经济观、工程全局观等,是增强学生化工设计能力的一个重要教学环节[5,6].目前,我校化工原理课程设计题目是精馏塔及其附属设备的设计,之前同学开展课程设计主要是通过手工计算,存在计算量大、计算精度差等缺点.近年来我们将Pro II流程模拟软件引入该课程设计,较好地解决了上述问题,并且对培养学生的工程意识、锻炼学生的工程设计能力等均具有重要的作用[7,8].笔者在开展化工原理课程设计过程中,探索了引入Pro II软件进行精馏及其附属单元操作课程设计的全过程,在给出指定的设计任务后,要求精馏单元操作开展简捷算法之后再进行严格模型计算、并进行塔顶冷凝器和再沸器的相关计算[9],取得了良好的教学效果,加深了学生对化工原理理论知识的掌握,提高了化工原理课程设计的效率和质量,增强了学生的工程意识,促进了学生从事化工设计的兴趣.

1 Pro II简介

Pro II是一个大型通用的流程模拟软件,源自1967年美国SimSci公司研制的首个蒸馏模拟器,当前最新版本Pro II 10.0.Pro II软件可进行化工过程严格的热量和质量衡算,通过改进工艺设计和运行分析并进行工程研究来优化工厂性能,并为每个工业提供了各种各样的热力学模型,广泛应用于众多行业,包括石油和天然气生产、炼油、石化、化工、制药和聚合物等[10].

Pro II在中国也得到了广泛的应用,自20世纪80年代进入中国后,众多的石油和化工设计院以及高校均引进了该软件,应用工艺设计、流程优化、指导开车和人员培训等方面,由于该软件的推广应用,达到了优化生产装置、降低生产成本、节能降耗等目的,具有重大的经济效益和环境效益[11].

2 精馏单元操作中的应用

2.1 简捷精馏

Pro II中简捷精馏模块名称为Shortcut,在指定的加料条件和分离要求下,通过Fenske-Underwood-Gilliland捷算法求出精馏塔的最小理论板数和最小回流比,并给出指定回流比下的理论板数和进料位置.在进行严格的逐板计算之前,先进行简捷的精馏计算是有益的,因为初步计算可为我们提供如何才是合理的初步概念.

设计任务:完成一个连续板式精馏塔及其附属辅助设备的设计,实现连续分离苯和甲苯混合液,处理量1.8万吨/年,年操作时间7200小时,原料液中苯含量35%(质量分数,下同),进料温度32℃,分离要求:苯产品纯度99.8%,甲苯产品纯度99.9%.

上述任务涉及精馏塔设计型的计算,需要确认精馏塔的操作压力、回流比、理论板数以及进料位置等.操作压力是精馏过程的一个重要参数,这是由于该操作过程中塔釜液体泡点温度和蒸汽露点温度都跟压力相关,加压精馏可提升塔顶上升蒸汽的冷凝温度从而避免使用费用高昂的低温冷冻介质,另外,对于常压下为气态混合物的分离也需要将其加压至液体再进行精馏分离;减压精馏主要是降低了塔釜沸腾温度进而避免使用高温加热剂,此外对于一些热敏性分离体系如香料或受热易聚合的物质也常采用减压操作.除上述情况以外,精馏一般用常压操作,根据常压下苯和甲苯沸点分别为80.1℃和110.6℃,可通过常压操作进行分离.

在Pro II中新建一个模拟文件,在右侧的模块面板中选择Column下面的Shortcut简捷模块,再连接好物流,工艺流程如图1所示.然后,根据软件中工具栏上的红色外框标记提醒进行输入参数的设置(Pro II中红色外框标记表示该地方需要参数设置),依次设置默认单位制(选择米制单位)、选择待分离的组分(苯和甲苯)、选择热力学方法(NRTL-RK),然后双击Shortcut简捷模块,在弹出

的“Shortcut Distillation”窗体中,其中“Condenser/Reboiler”页面和“Fenske Estimaties”页面按照默认的泡点温度回流和Fenske估计值,“Minimum Reflux”页面中,输入轻关键组分(苯)、重关键组分(甲苯)、操作回流比与最小回流比的比值(设为1.8),如图2所示.“Specifications”页面中,规定塔顶轻关键组分苯纯度为要求的0.998,塔釜重关键组分甲苯纯度为0.999.完成上述输入之后即可点击工具栏上面的RUN按钮,进行指定分离要求下的最小回流比与最小理论板数计算,结果如图3所示.

图1 苯-甲苯分离的工艺流程

图2 Shortcut简捷模块中Minimum Reflux输入界面

图3 简捷模块Shortcut计算结果

回流比对精馏设备投资费用与操作费用有重要影响.其设备费用主要指精馏塔、冷凝器、再沸器及其附属设备的购置费用,而操作费主要指塔顶冷凝器中冷却介质消耗量、再沸器的加热介质(通常是水蒸气)消耗量及其动力消耗等费用.回流的下限是最小回流比,对应于无穷多理论塔板,故设备费用无穷大,此时增大回流比,起初可显著降低理论塔板,设备费用显著减少.继续增大回流比,理论塔板虽仍可继续减少,但是下降非常缓慢[12].另外,由于回流比的上升,塔内上升的蒸汽量却明显增大,致使精馏塔的塔径、塔内件、再沸器和冷凝器等设备的尺寸相应增大,导致所需的设备费用和操作费用同时上升,因此对于一定的分离任务,应选择适宜的回流比,通常为最小回流比的1.1~2.0倍,在上述Shortcut简捷模块中我们设置该值为1.8.图3显示最小理论板数为15.26,最小回流比为1.57.适宜的回流比为2.83,对应的理论板数为24块,进料位置为12.

2.2 严格精馏

上述简捷精馏是基于恒摩尔流假设进行的一种简化计算方法,因此,实际的分离要求需要通过严格模型进一步计算即求解MESH方程组,而且不能准确获取实际塔板的水力学数据和精馏塔顶和塔釜热负荷.为此,我们通过Pro II中严格精馏模块Distillation开展严格计算.由于该模型属于操作型计算,需要将简捷精馏计算的结果作为输入条件.

严格精馏的模拟步骤与简捷精馏相似,将简捷精馏的模拟文件另存作为严格精馏的文件,删除流程图中的Shortcut模块,选择Column下面的Distillation模块,在弹出的窗体中输入理论板数为24,即简捷精馏的适宜理论板数,再连接好物流,工艺流程与图1类似,通过上述操作,只需要对Distillation模块进行参数设置即可进行严格模拟计算.双击Distillation严格模块,在弹出的“Column”窗体中,对标有红色外框的按钮进行输入参数的设置,其中“Pressure Profile”页面中,输入顶部塔板压力为101kPa,整塔压降5kPa;“Feeds and Products”页面中,输入进料位置第 12块;“Reboiler”页面中,设置再沸器的类型为热虹吸式再沸器(无挡板),并规定再沸器出口中汽相的质量分数为0.15;“Specifications and Variables”页面中,规定塔顶采出量为875.15 kg/hr,回流比为2.83,如图4所示.其他没标有红色外框的按钮按照默认设置.完成上述设置之后,点击RUN按钮,计算结果:塔顶苯产品纯度为0.9947,塔釜甲苯产品纯度0.9972,与分离要求苯纯度0.998、甲苯纯度为0.999有一定的差距,这表明简捷精馏模块精度较差.

图4 严格精馏的Specifications and Variables输入页面

为了使塔顶和塔釜的产品纯度达到分离要求,可在原严格精馏模拟流程上添加两个控制器模块(Controller),分别是CN1和CN2.CN1中的目标函数是塔顶苯纯度0.998,变量为塔顶采出量(COL1SPEC1,见图4);CN2中的目标函数是塔釜甲苯纯度0.999,变量为回流比(COL1SPEC2,见图4).设置完成并运行,通过严格精馏计算达到设计任务规定的分离要求所需的回流比为4.14,塔顶采出量为875.15kg/hr,如图5所示.精馏塔塔径计算可在“Column”窗体中的“Tray Hydraulics/Packing”页面里设置,通过Internals中的Trays或Structured Packing进行板式塔或者规整填料塔的设计计算,计算结果:当塔板类型为浮阀时,塔径向上圆整后为0.8 m;而使用MELLAPAK 500Y规整填料时,塔径向上圆整后为1.0m.

图5 严格精馏计算结果

经上述严格精馏计算,实现设计任务的要求,精馏塔的各个参数如下:塔顶压力101kPa,理论板数24,进料位置12,操作回流比4.14,塔顶采出量875.15kg/hr,塔板类型为浮阀时塔径为0.8m,规整填料为MELLAPAK 500Y型号时塔径是1.0m;塔釜再沸器能耗0.4977Gcal/hr,塔顶冷凝器能耗0.4230Gcal/hr.

3 换热器单元操作中的应用

在完成对精馏塔的设计计算之后,需对其附属设备如塔顶冷凝器和塔釜再沸器等换热器进行设计计算.对应常规待分离体系,精馏塔顶冷凝器一般采用卧式冷凝器,这是由于同样的换热要求下,卧式换热器的换热效率高于立式,冷却介质(通常是循环水)走管程,工艺介质走壳程.对于黏度较低的分离体系,精馏塔釜再沸器通常采用热虹吸式再沸器,相对于强制循环再沸器可节省循环泵的设备费用及消耗电能的操作费用.

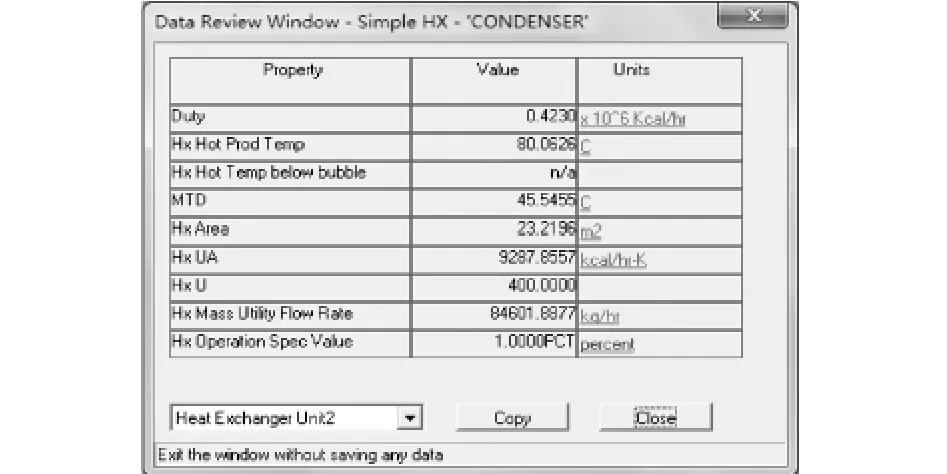

Pro II中提供了两种换热器模块,分别是Simple HX和Rigorous HX,前者可进行给定总传热系数的设计型计算,后者进行严格的核算模式,因此换热器计算可用这两个模块进行设计.在此简要介绍前者的计算,在严格精馏模拟文件中添加两个Simple HX模块,如图6所示,分别命名为CONDENSER和REBOILER作为塔顶冷凝器和塔釜再沸器,并引入虚拟物流(Pseudoproducts)T1-V连接至第2块板的汽相作为冷凝器的热物流进口、引入虚拟物流T1-L连接至第23块板的液相作为再沸器的冷物流进口,如图7所示.

图6 再沸器和冷凝器设计

图7 精馏塔中虚拟物流设置

上述两个换热器的公用工程一侧的流体参数采用Utility Stream来定义,方便快速,不需要添加额外的物流.对于塔顶冷凝器,公用工程为冷流体,在“Utility Stream”页面中,选用循环水作为换热介质,进出口温度分别为32和37℃;在“Specifications”页面中,规定热物流出口液相分率为1,总传热系数为400 kcal/hr.m2.K;对于塔釜再沸器,公用工程为热流体,在“Utility Stream”页面中,选用水蒸气作为换热介质,蒸汽温度140℃;在“Specifications”页面中,规定冷物流出口液相分率为0.85,即再沸器的汽化率为0.15,总传热系数为400kcal/hr.m2.K,通过上述设置即可算出冷凝器和再沸器的换热面积及公用工程消耗,如图8与9所示.

图8 冷凝器设计结果

图9 再沸器设计结果

由图8可知,塔顶冷凝器循环水用量84.6吨/小时,换热面积计算值为23.2m2,通过《化工工艺设计手册》[13],选用卧式双管程标准换热器,换热面积28.7m2,规格DN450×3000,换热管是DN25×2,管子根数126;塔釜再沸器水蒸气每小时用量1013kg,换热面积为44.1m2,通过《化工工艺设计手册》,选择标准的立式热虹吸再沸器,换热面积51.1m2,规格DN800×1500,换热管是DN25×2,管子根数467.再将选型出的冷凝器和再沸器利用Rigorous HX模块进行核算(Calculation Type选择Rating),将上述换热器的参数输入该模块中,再运行计算,经核算所选择的两个标准换热器均满足换热要求.

经上述精馏塔及其附属设备换热器的设计计算,得到了满足设计任务下的精馏塔及其换热器的设备规格,结果见表1.

表1 苯-甲苯精馏设计结果

4 结论

近年来,我们在化工原理课程设计过程中,将Pro II流程模拟软件引入该课程设计,开展精馏及其附属单元操作的全工艺参数设计,较好地解决了之前手工计算存在的计算量大、计算精度差等弊端.在指定设计任务后,要求精馏单元操作开展简捷算法之后再进行严格模型计算,并进行塔顶冷凝器和再沸器的相关计算,取得了良好的教学改革效果,加深了学生对化工原理理论知识的掌握,提高了化工原理课程设计的效率和质量,增强了学生的工程意识,促进了学生从事化工设计的兴趣,学生在全国大学生化工设计竞赛中多次取得良好的成绩.