DCM沉降观测系统在磨憨车站路基沉降监测中应用

2018-09-27王永亮

王 永 亮

(中铁二局昆明工程公司,云南 昆明 650000)

2015年中国与老挝签订政府铁路合作协议,标志着中老铁路正式进入实施阶段,成为泛亚铁路中线的重要组成部分。中老铁路中国段(玉溪至磨憨),即玉磨线,正线全长508.53 km。云南磨憨车站作为玉磨线中国段最后一个车站,位于腊县磨憨经济开发区,车站路基设计范围:D1K502+794.47~D1K505+925,全长3 130.53 m,为铁路区段站兼口岸站,承担国内、国际(老挝)的旅客列车及货物列车到发作业,并设置货运中心。磨憨车站总占地为2 464.1亩,车站内设旅客列车到发线、国际货车到发场、国内货车到发场近、边检场设作业线、国际货物列车监管区预留作业线、国内尽头式货物列车线以及设军事站台货物线数十条。磨憨车站是云南省通往老挝、泰国的重要国际铁路通道的连接枢纽,是云南省融入国家“一带一路”构想、推进与周边国家互联互通的重大建设项目的重要组成部分。

磨憨车站路基属于软土路基且雨水量充足,路基施工期预计沉降量大,需要施工人员对整个路基填埋过程进行长期沉降观测,指导路基填埋施工,确保车站建成运营期间的安全性。目前路基的沉降计算还没有一个统一的标准,尤其软土路基沉降更是受诸多因素的影响,只能依靠设备进行精密观测。目前路基沉降监测技术主要有基于光纤光栅传感技术的光纤沉降计、合成孔径雷达干涉测量技术、GPS监测技术、DCM沉降监测技术、大规模分布式光纤传感技术和人工观测技术等[1-5]。

本文主要采用DCM沉降监测技术开展磨憨车站路基沉降监测,建立磨憨车站DCM结构沉降自动监测系统,对路基填埋过程的沉降量进行实时监测,对超限沉降进行预警,提升车站路基施工质量与效率。

1 DCM结构沉降自动监测系统

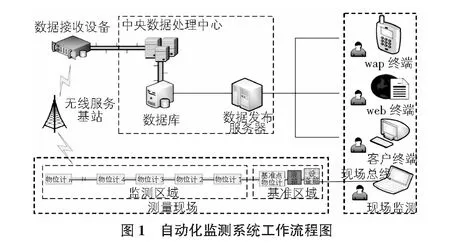

DCM结构沉降自动监测系统是通过物位计对液体和气体的压差的测量,将压力信号转化为电信号,实时计算垂直高程,高程数据通过采集卡和信号线路传输到数据处理平台,数据平台将多次测量得到的数值进行运算获得垂直位移高程,系统内可设定基准点和测点,测点相对基准点的垂直位移高程就是相对沉降值,多次测量和计算可得到累计沉降值。图1为自动化监测系统工作流程图,系统主要包括测量系统、数据传输系统、数据采集系统、数据分析处理系统和沉降预警系统。

本文采用的DCM沉降监测系统监测点精度±0.5 mm;量程范围500 mm;测量设备工作环境:-30 ℃~+60 ℃,测量频次最高为1 Hz。DCM基准点安装方法:基准点位置向下钻孔15 m,通过基准杆硬性连接到基准板,基准点安装在基准板上。基准点要用水泥做50 cm~80 cm平台或者钻基岩。基准杆不能用大型设备碰撞,保证数据正常。

2 磨憨车站路基施工过程沉降监测数据分析

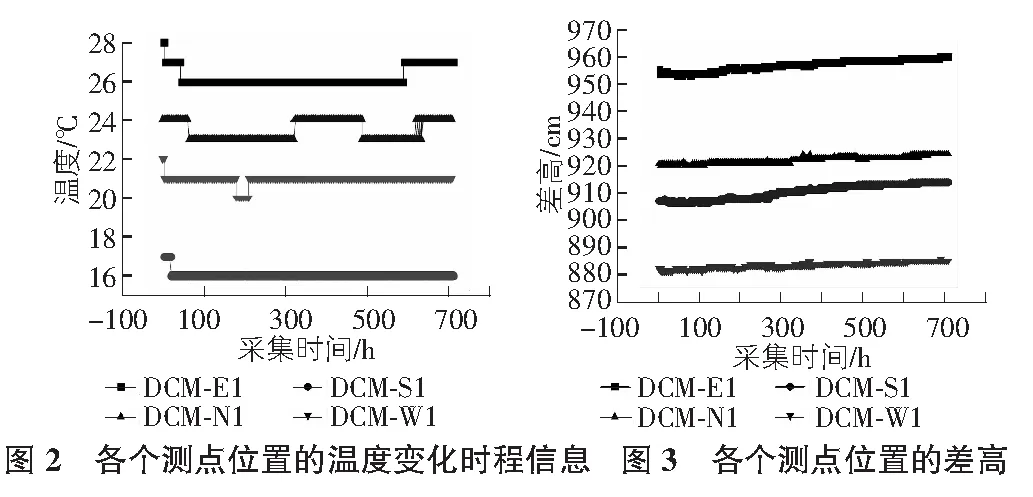

本文对磨憨车站路基东南西北四个有代表性测点的沉降数据进行采集与分析。图2,图3分别为DCM-E1,DCMS1,DCM-N1和DCM-W1四个测点实时监测的路基测点差高、温度和沉降时程数据,测试时间是2018年4月3日,0点35分~2018年5月2日8点38分,总计一个月的时程数据。由图2可以看出,因车站路基施工范围大且岩土含水量不同,故相应的温度场有较大的差异。图3为各个测点的差高时程曲线,整个监测时间段,变化趋势基本一致。

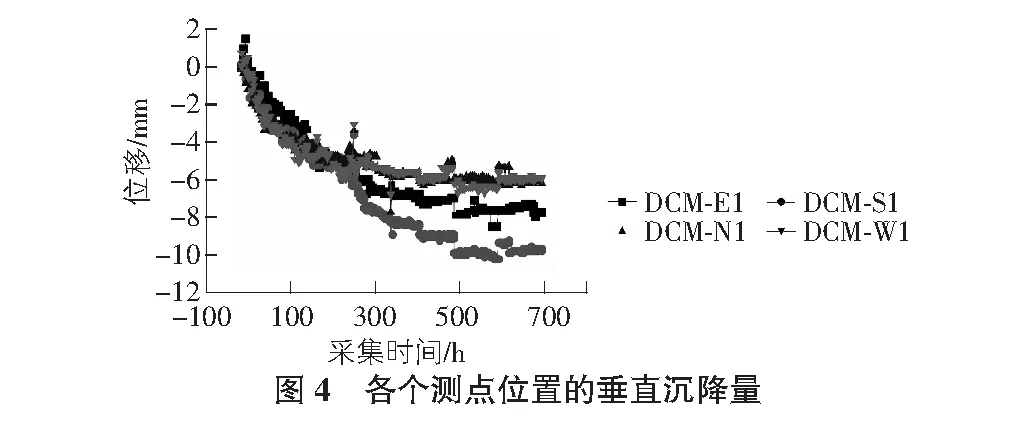

图4为各个测点监测路基沉降量,可以看出在整个监测过程中,路基缓慢下沉且在2018年4月14日路基沉降曲线有一个加速的过程,车站路基南部测点DCM-S1沉降速率最大。同时可以看出在经历650 h后(2018年4月30日),东南西北四个测点的沉降量分别为7.521 14 mm,9.784 46 mm,6.270 9 mm和5.984 35 mm,然后各个测点的沉降量趋于稳定。到2018年5月2日,四个测点的最终沉降量分别为7.681 mm,9.776 83 mm,6.269 9 mm和5.990 3 mm,各个测点变化量在1 mm以内。

3 结语

基于DCM沉降监测系统构建了磨憨车站路基沉降监测自动监测系统,并对车站路基范围内东西南北四个方位的代表性测点进行了为期一个月的实时监控。基于监测数据分析,可以知道四个测点位置的沉降量经历缓慢下沉—沉降量加速—缓慢下沉—沉降趋于平缓几个状态,正确反映了路基填埋后路基的沉降状态,对于及时了解路基施工质量和效率具有重要的工程意义。