浅谈SGMW发动机工厂装配线在线检测技术应用

2018-09-26曹慧建聂灿明李冰

曹慧建,聂灿明,李冰

浅谈SGMW发动机工厂装配线在线检测技术应用

曹慧建,聂灿明,李冰

(上汽通用五菱汽车股份有限公司,广西 柳州 545001)

针对SGMW发动机工厂制造过程中经常发生的由于零件相似度高、小零件多而错装、漏装的现象,紧靠人员目视检查不能完全杜绝治质量逃逸的风险,从而SGMW发动机装配线近几年采用了比较先进的在线检测智能化检测设备,防止质量问题逃逸,提升产品质量。

发动机制造;在线检测设备;质量逃逸

1 引言

随着社会的迅猛发展,汽车制造业的生产形式也变得越来越复杂,尤其是近几年来,汽车的低端化、多样化的发展,使汽车制造业开始出现小批量、多品种、换代快的柔性化生产,各个类型的汽车零部件配置差异也越来越明显,所以在汽车的生产过程中装配时需要频繁的切换零件,导致车间员工重复性操作出现大量的错装、漏装以及混装等质量问题,给企业造成了很大的损失。本文从SGMW 发动机工厂在线检测技术类在发动机制造中的具体应用进行详细的论述。

2 装配在线检测技术在SGMW发动机制造过程的应用

目前,在SGMW发动机装配车间,主要采用影像识别、气压监控等在线检测技术应用于装配过程中装配结果确认、零部件尺寸监控、泄漏测试、性能测试、零件错漏装等过程,从而避免众多的失效模式逃逸,保证发动机的装配质量,提高发动机的装配一次下线合格率。

2.1 影像在线检测技术应用

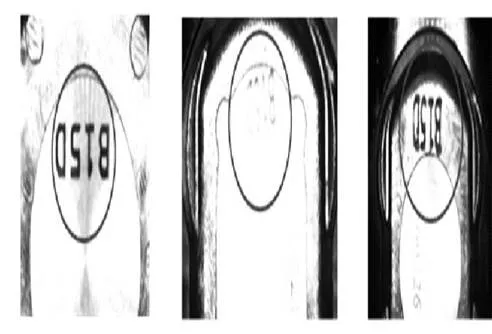

2.1.1 活塞连杆方向相机视觉检测设备介绍

装配线活塞连杆安装,容易出现活塞连杆装配方向错误的质量问题,活塞连杆作为发动机内部的关键零部件,决定了发动机的性能和使用寿命,一旦装反将严重影响发动机质量。在活塞连杆安装工位后开发一种视觉检测设备设备原理是识别特定标识,以及标识的状态(方向/位置)(如下图1、2所示)来确认零件安装方向是否正确。该套设备使用区域PLC控制,相机安装在固定机架上,曲轴旋转机构将曲轴转动至正确位置,相机在滑台的带动下进入拍照区域,PC对照片进行判断存储。发动机进入工位后,顶升机构将发动机顶起,人工翻转发动机至工作姿态;压紧机构和曲轴回转机构降下到位,同时相机移动动作到位,曲轴回转机构旋转一圈检查曲轴卡槽位置卡扣到位;相机开始拍照,其中4缸机拍照1次后曲轴回转180°拍第1次;3缸机拍照1次后曲轴回转120°拍第2次,之后再旋转120°拍第3次;拍照结束后所有机构自动复位,托盘出工位。

图1 活塞标识

图2 连杆标识

2.1.2 活塞连杆方向相机视觉检测设备质量控制

相机滑台的气缸均由THK导轨进行动作导向,气缸的起始、终点位置均带液压缓冲器、机械阻挡器和位置监控,且所用的机械阻挡器位置可调,从而可实现相机动作的精确控制。

曲轴旋转机构采用精度高的伺服电机,保证工件达到拍照状态的位置的一致性。曲轴旋转机构中卡销采用低载荷弹簧,避免压力过大压伤曲轴芯轴表面。

视觉检测设备的防错功能,相机识别活塞类型与方向、识别连杆方向,若出现错装、装反缺陷,视觉系统程序评价结果NOK,同时发送结果到下工位,下工位员工进行二次确认,确保无误判才进行返修。

设备采集的相片以发动机号码进行命名,并包含设备判定结果,以便追溯。

2.2 气压监控检测技术应用

2.2.1 轴瓦气检设备介绍

发动机轴瓦漏装检测设备能够在轴瓦完成装配后实现对轴瓦的探测,挑选一个缸体油道孔作为充气孔,连接稳定气压源;挑选另一个油道孔作为压力检测孔,连接压力传感器;对剩余所有油道孔进行密封,并驱动曲轴旋转(如下图5所示)。

根据发动机润滑系统工作原理,缸体油道在曲轴旋转到某一角度后,会与曲轴的油道相通,形成一个腔体;主轴瓦介于两者油道之间,连杆瓦处于两者油道末端。

根据发动机的性能要求,缸体、曲轴、活塞连杆与轴瓦的间隙极小,则缸体油道与曲轴油道形成的腔体泄漏点也极小,当出现轴瓦漏装时,该腔体的泄漏会明显变大。

应用流体力学原理,采用恒定气压源往该油道腔体内持续充气,根据腔体不同的泄漏情况,腔体的压力值会发生明显变化

2.2.2 轴瓦气检设备应用质量控制

应用气检技术,封堵缸体上其他的油道孔,往主油道充气,在另一端监测压力的变化,可以在轴瓦完成装配后检测轴瓦是否漏装;提高质量缺陷的在线探测能力,确保产品质量。

发动机进入该设备后,托盘顶升,通过程序控制设备完成封堵及对接;对接完成后,恒定气压源启动持续充气,驱动机构开始旋转曲轴,压力传感器连续采集信号并反馈到软件测试系统进行判定。软件通过设定的压力阀值来判定轴瓦是否安装,并将结果反馈给控制程序。

气检设备兼容安装在上汽通用SGMW河西发动机工厂装配线扭矩测试设备,已投入使用,运行至今每次进行的轴瓦漏装防错验证均100%有效,设备开动率大于99.7%,设备一次下线合格率大于99.5%,气检过程在扭矩测试过程中完成,气检节拍只需要20秒,低于扭矩测试设备节拍的39秒,远低于主线生产节拍46秒。提高发动机装配过程对轴瓦漏装的探测能力。该设备能够自动、快速、准确地识别轴瓦漏装缺陷,加快检测节拍,确保探测结果的可靠性,能够实现不同结构缸体的兼容性

2.3 传感器检测技术应用

2.3.1 活塞销挡圈独立检测设备介绍

将原有压装及检测一体式设备改为压装及检测相互独立的设备,活塞销挡圈压装后再进行防错检测,避免了原设备在压装过程中产生的震动对检测结果产生影响,同时使用独立压装设备增强了压装的稳定性。活塞连杆总成到达独立检测设备后,定位销伸出对活塞销进行定位,检测环形探头伸出推动活塞销。活塞销挡圈独立检测机构基于机械方式进行开发,使用高精度位移传感器作为防错探测工具,满足活塞销挡圈漏装、安装不到位等问题的检测。

2.3.2 活塞销挡圈独立检测设备应用质量控制

通过位移传感器感应环形探头的移动距离进行活塞销挡圈是否安装及是否安装到位的检测,新增的活塞销挡圈独立检测设备可100%探测出活塞销挡圈漏装、压装不到位问题。有效增强设备探测能力,降低缺陷逃逸风险。

活塞销挡圈独立检测设备具备4个活塞连杆检测台,每次同时检测四件活塞连杆,四个活塞连杆放置到位后,检测设备自动检测活塞销挡圈安装状态,每一个活塞连杆检测台有两个状态指示灯,合格时绿灯亮松开夹具,不合格时红灯亮且夹具不松开,防止检测不合格的工件被误取走使用。

活塞销挡圈独立检测设备具备复位按钮,如出现不合格报警,员工将不合格工件更换后,按下复位按钮,检测设备重新进行一次检测。

3 总结

SGMW发动机工厂运行生产中,人工、设备进行着大批量的重复性工作,人为疏忽,设备故障都是生产中常见的现象,在线检测技术的应用有效的降低了漏装、错装的逃逸,保证发动机装配质量良好,是发动机制造缺陷的可靠屏障。

[1] 蒋文海.使用防错提升发动机装配下线一次合格率[R],广西质量协会,2002.

SGMW engine plant assembly line on-line detection equipment application

Cao Huijian, Nie Canming, Li Bing

( SGMW automobile co., Ltd. Guangxi Liuzhou 545001 )

For SGMW engine factory often occur due to the parts in the process of high similarity, the small parts and the phenomenon of mistake packing, packing, close to the visual inspection personnel can't completely put an end to put to run the risk of quality, thus SGMW engine assembly line in recent years have adopted more advanced intelligent on-line detection device, prevent quality problem escape, improve product quality.

Engine manufacturing;online detection equipment;the quality of escape

B

1671-7988(2018)18-237-02

U467.2

B

1671-7988(2018)18-237-02

CLC NO.: U467.2

曹慧建,就职于上汽通用五菱汽车股份有限公司。

10.16638/j.cnki.1671-7988.2018.18.082