某发电机组用柴油机排气歧管热应力仿真与分析

2018-09-26王军刘配勇王兴国

王军,刘配勇,王兴国

某发电机组用柴油机排气歧管热应力仿真与分析

王军,刘配勇,王兴国

(江苏康沃动力科技股份有限公司,江苏 昆山 215300)

所研究的发电机组用柴油机属于重型大排量V型柴油机。由于对该平台的发动机进行了优化升级,发动机结构存在部分设计变更,为保证发动机运行的可靠性,需对排气歧管在高温热载荷下的强度进行验证分析。利用仿真技术对排气歧管进行了计算,其中涉及到了发动机性能、流动、传热以及热应力多个物理计算过程,最终得出了排气歧管热应力分布情况。通过评估,排气歧管大部分区域的热应力小于屈服极限,满足工程要求,但在加强筋区域存在局部应力集中现象,建议取消加强筋。

排气歧管;热应力;V型柴油机

前言

排气歧管是发动机重要的高热负荷零部件之一,在发动机工作过程中时刻承受着交变热载荷以及振动载荷,工作环境十分恶劣。排气歧管结构设计不合理,将导致排气歧管局部温度过大,使得排气歧管的变形以及热应力过大,进而造成漏气、裂纹等失效现象,使发动机无法正常工作[1]。

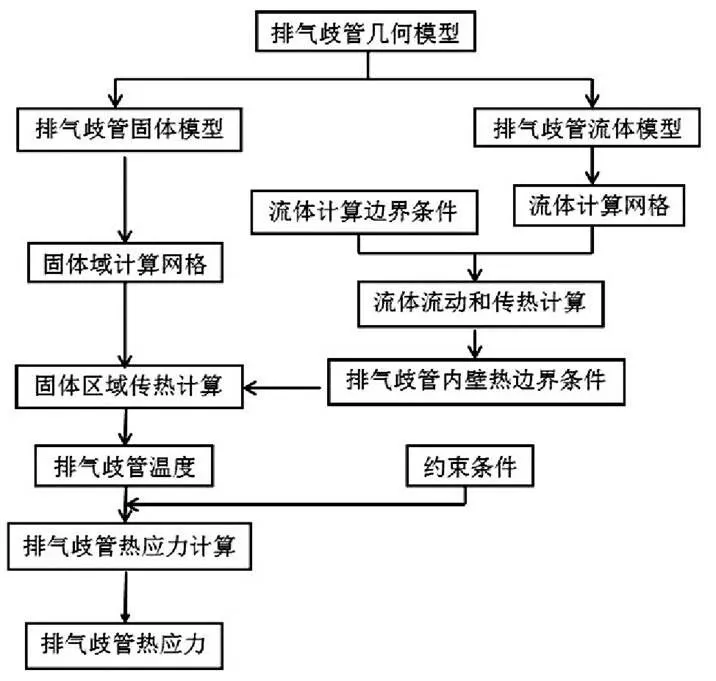

由于发动机额定工况下热负荷较高,排气歧管对应的工作环境相对较恶劣,因此选取额定工况进行仿真分析,建立相关仿真模型。本次分析工作涉及一维热力学计算、三维CFD计算、传热计算以及有限元计算[2]。通过一维热力学计算获得CFD计算的边界条件,如歧管各进出口的瞬态流量、温度以及压力数据。CFD计算得出流体近壁面区域的温度和换热系数,进而为固体区域的温度计算提供边界。最终将固体区域的温度分布映射给有限元模型,进行热应力计算,分析流程如图1所示。

图1 排气歧管热应力仿真分析流程

1 排气歧管CFD计算分析

由于排气歧管内的流动为瞬变过程,其内部压力和温度波动剧烈,用稳态计算的方法无法准确描述排气歧管的受热状态,需对内流场的温度和换热系数进行瞬态计算。该瞬态计算过程共持续3个发动机循环,即2160°发动机曲轴转角。计算步长为1°曲轴转角,内迭代步数为30。前两个循环是为了确保计算收敛性,第三个循环获得稳定的计算结果。

1.1 网格划分

利用三维造型软件获取排气歧管几何结构后,导入流体仿真软件。检测并修复初始面网格,确保没有自由边、多重边、多重点等网格问题。并且对不同网格区域进行命名及边界类型定义。首先进行面网格重构,再生成体网格。体网格采用多面体网格,多面体网格具有精度高、计算速度快、贴体性好等优点。网格尺寸0.5mm-6mm,由于本分析是雷诺数大的可压粘性流动,需要生成边界层网格,设置2层边界层,其厚度为0.8mm。另外为了有利于计算收敛,进出口边界均向外延伸了 10 层(每层厚度为 4mm ),总网格数约18万。

图2 排气歧管内流场计算模型

1.2 边界条件及物性参数

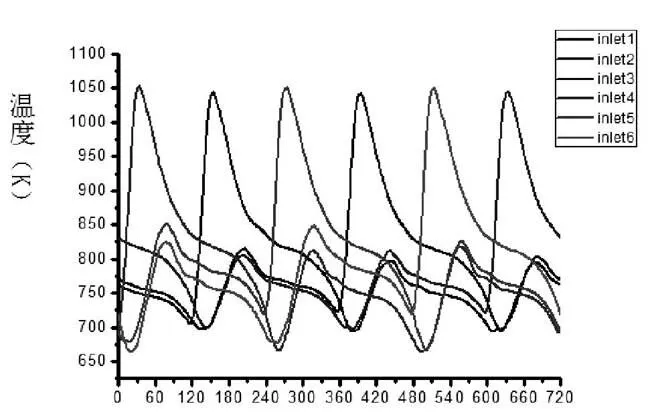

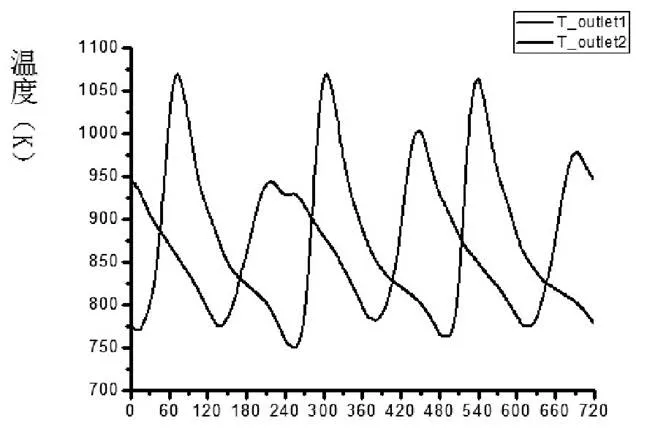

各入口处给定质量流量以及温度边界,出口位置给定压力及温度边界。其边界数据由一维热力学模型计算所得,如图3-图6所示。所给定边界数据为一个循环内(曲轴转角为0°~720°)的数据,由于其具有周期性,另外两个循环基于相位平移获取。同时需要根据转速,将曲轴转角转化为软件可读的时间变量。排气歧管内的废气参考物理属性如表1所示。

表1 废气的物理属性

采用瞬态计算模式,控制方程为可压缩 N-S方程。内部流通气体为可压缩粘性气体,湍流流动,湍流模型采用k-ε模型。压力和迎风耦合算法选择 SILMPLE 算法,壁面为无滑移速度条件[3,4]。

图4 各进口温度边界

图5 出口压力边界

图6 出口温度边界

1.3 排气歧管内流场瞬态计算结果

经过计算,输出最后一个循环的平均当地对流换热系数分布以及平均当地温度分布。该平均为时域平均值,其计算公式如下所示[5]:

式中:h(x)为换热系数;T(x)为近壁气体温度;Φ为曲轴转角。

图7 排气歧管壁面换热温度分布

图8 排气歧管壁面换热系数分布

图7和图8分别展示了排气歧管壁面处的平均当地换热系数及平均当地换热温度分布情况。由图可知,无论换热系数还是换热温度,在歧管汇集处的值均大于入口附近,这是由于排气过程的流动特点导致的。在歧管汇集处时刻受到高温废气的冲刷,而各支管在对应排气门关闭期间,其流速大幅降低,使得对应的换热系数及温度较低。

2 排气歧管固体域温度场的计算

将排气歧管内流场的CFD计算所获取的换热系数及换热温度分布情况,作为歧管固体域温度场计算的热边界条件。将外部环境的热边界设为定值,其温度设为400K,对流换热系数为10W▪m-1▪k-1。

与发动机缸盖相连的法兰面设为固定温度值525K,与涡轮机相连的法兰面设为绝热边界,认为连接面处达到热平衡状态。固体材料的物性参数如表2所示。经过计算排气歧管固体域的温度分布如图9所示。固体域的温度分布情况与流体域分布情况一致。

图9 排气歧管温度分布图

3 排气歧管热应力计算

3.1 计算模型的创建

图10为用于热应力计算的几何结构图,包括排气歧管、虚拟缸盖、垫片、双头螺柱、螺栓、螺母。其中排气歧管的入口与缸盖相连,出口与涡轮机壳体相连,所以对虚拟缸盖和两个出口施加位移约束。图11为建立的有限元网格模型,节点数约266万,单元数约160万。

图11 排气歧管网格模型

定义排气歧管的物理属性,如表2所示。将前面计算所得的固体域温度映射给有限元网格,进行排气歧管热应力和热变形分析。

表2 排气歧管的材料属性

3.2 计算结果

图12为排气歧管热应力分布情况,同时图13展示了加强筋区域局部应力集中情况。由计算结果可知,排气歧管大部分区域的热应力小于250MPa(材料的屈服极限),满足工程要求。但是在歧管的加强筋位置,存在应力集中现象,其值超过了材料的屈服极限。这主要是由于加强筋的结构特征所导致的,建议取消加强筋,改善局部应力集中。

图12 排气歧管热应力分布

图13 加强筋区域的局部应力

4 结论

(1)利用模拟仿真技术可以详细观测排气歧管流动、传热、以及固体材料的热应力分布情况,可为排气歧管的结构合理性评估及优化提供有力的支持。

(2)排气歧管的热应力分析,并不是孤立的计算过程。此计算涉及一维热力学、三维流动、传热以及固体热应力分析等多个物理过程。

(3)经过计算分析,排气歧管在高温热载荷下,大部分区域的热应力低于材料的屈服极限,满足工程要求。仅在加强筋位置存在局部较高应力点,建议取消加强筋结构。

[1] 周龙保,刘巽俊,高宗英.内燃机学[M].北京:机械工业出版 社,2005.

[2]FUD,HUANG D,JUMA A, et al. Numerical simulation of thermal stress for a liquid-cooled exhaust manifold[J].Journal of Thermal Science and Engineering Applications, 2009,1:031010.

[3] 陈纯,马力,邓基峰.排气歧管总成热应力分析及温度场试验验证[J].汽车零部件,2012(10):66-76.

[4] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004: 124-126.

[5] 赵阳.基于仿生的汽车排气歧管温度场及振动特性分析[D].西安:西安理工大学,2009.

Simulation and analysis of exhaust manifold thermal-stress for diesel engine, genset

Wang Jun, Liu Peiyong, Wang Xingguo

(Jiangsu Kangwo Power Technology Co., Ltd., Jiangsu Kunshan 215300)

The being studied diesel engine which used as genset in power stations is a heavy duty diesel engine with V shape and big displacement. Due to the optimization and upgrading of the engine, there’re some design changes in its structure. In order to ensure the reliability of the engine, the strength of the exhaust manifold should be verified and analyzed under the high temperature load. The simulation technology is used on the analysis of exhaust manifold,The simulation includes multiple physical processes, such as, engine performance, flow, heat transfer and stress-strain. Finally, the distribution of heat stress of exhaust manifold was obtained. Through evaluation, the thermal stress in most areas of the exhaust manifold is less than the yield limit and meets the engineering requirements. However, there exists local stress concentration in the reinforcing rib area, and it is suggested to be eliminated.

Exhaust manifold; Thermal-stress; V-type diesel engine

B

1671-7988(2018)18-123-04

U467

B

1671-7988(2018)18-123-04

CLC NO.: U467

王军,就职于江苏康沃动力科技股份有限公司。

10.16638/j.cnki.1671-7988.2018.18.042