卡房锡矿247线矿体回采方案数值模拟

2018-09-18刘泽乾杨八九

刘泽乾 杨八九

(1.云南锡业股份有限公司;2.云南亚融矿业科技有限公司)

矿产资源在我国国民经济中占有相当重要的地位[1-2]。矿产资源的高效回采是矿产开发利用的关键环节,在回收过程中会受到诸如矿山开采条件、技术问题、回采工艺等许多因素的影响[3-4]。而采场结构参数又是决定矿产资源高效回采的关键。采场结构参数的选择是矿山设计中的重要环节之一,关系着矿山的生产效率和安全性,因此,诸多学者对这一问题进行了研究。一些学者采用数值模拟手段验证了采场结构参数选择的可行性;还有一些学者通过建立不同的力学模型,分析了采场结构参数对采场围岩应力变化的影响[5]。而在回采顺序优化方面,国内外学者主要从工程与岩体稳定性角度进行研究,较常用的方法有工程类比法、相似模拟试验法、遗传和神经网络算法、数值分析法等[6-10]。

1 矿体概况

13-2矿体位于老厂矿田南部竹叶山突起的东南侧,卡房分矿东部凹陷带的上凹处,赋存于多个花岗岩岩舍侵入地层形成的凹兜里,局部以锥状侵入大理中。矿体标高为1 830~2 025 m,范围为246~256线,矿体沿花岗岩接触带(多个凹槽)呈北东向分布,经坑、钻工程揭露,13-2矿体247地质剖面线矿体赋存在1 800 m水平以上、1 950 m水平以下。矿体形态及矿石质量复杂多变,矿体内穿有多层花岗岩和大理岩脉,部分为层状、似层状矿体。矿石为灰黑色致密块状硫化矿,部分由于受断裂影响呈破碎状或粉状硫化矿,矿体和夹层大理岩中等稳固,f=6~10,矿体上下盘均为花岗岩,风化蚀变带稳固性较差,f=3~7, 给开采带来了极大的困难。247剖面层状矿体赋存见图1。

图1 247剖面多层矿与大理岩夹层和上下盘花岗岩位置关系

2 数值计算模型建立

3D-σ程序是日本软脑会社为岩土工程开发的三维连续介质有限单元法程序,是完全基于Windows平台开发的应用程序,主要模拟岩土工程结构在三维应力、应变条件下的力学行为。该软件在国内外地下岩土工程领域都拥有大量的用户,特别是在日本的岩土工程领域,具有相当广泛的使用基础。

根据云锡卡房锡矿13-2矿体247地质剖面线的实际形态及与周边围岩之间的相互关系,建立三维有限元模型。模型尺寸为400 m×300 m×250 m(长×宽×高),即沿矿体走向取400 m(Z方向),垂直矿体走向取300 m(X方向),沿垂直方向取250 m(Y方向),共计187 450个节点,43 796个20节点三维等参元单元。由于本次模拟13-2矿体距地表大约200 m,矿体顶部为大理岩,利用高度与载荷的关系,对模型上部施加5.34MPa的均布荷载。实体模型单元网格划分及矿体模型分别见图2、图3。

图2 13-2矿体247剖面三维有限元计算模型网格划分

受采动影响,离采区较近时扰动较大,远离采区扰动较小,可将数值模型离采区较远的边界处位移视为零。因此,计算时分别在模型的底部、侧面施加位移约束。

图3 13-2矿体247剖面矿体简化后形态及与大理岩夹层示意

3 开采方案数值模拟

3.1 开采方案设计

结合矿山开采现状等实际情况进行模拟方案设计,力求找出适合本矿体开采的最优方案:

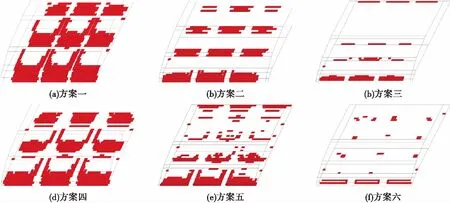

(1)方案一,采场沿矿体走向布置,采场跨度18 m,采场间留3 m的连续矿柱。

(2)方案二,采场沿矿体走向布置,采场跨度15 m,采场间留3 m的连续矿柱。

(3)方案三,采场沿矿体走向布置,采场跨度12 m,采场间留3 m的连续矿柱。

(4)方案四,采场沿矿体走向布置,采场跨度18 m,采场间留6 m的连续矿柱。

(5)方案五,采场沿矿体走向布置,采场跨度15 m,采场间留6 m的连续矿柱。

(6)方案六,采场沿矿体走向布置,采场跨度12 m,采场间留6 m的连续矿柱。

本次计算过程所采用的矿岩体数据均通过大量的试算和经验折减,由于取样过程中无法取到矿体上盘稳定性较差的花岗岩,结合课题组对云锡公司内部周边矿山花岗岩的认识对计算参数进行了优化。数值模拟中所采用的计算参数见表1。

表1 矿岩体力学参数

3.2 数值模拟结果分析

3.2.1 不同方案顶板大理岩稳定性分析

不同开采方案顶板模拟结果见图4~图6。从应力分布结果来看,6种方案开采后顶板最大压应力主要出现在矿体开挖后与上盘围岩接触及拐角处,压应力最小为方案六的19.044 MPa,最大为方案一的29.527 MPa;而拉应力主要出现在矿体开采后顶板的悬空面,6个方案开采后都有拉应力出现,其中,方案一、方案二、方案四、方案五的拉应力值大于折减以后大理岩本身的抗拉强度值,方案三、方案六拉应力值小于大理岩本身的抗拉强度值,所以从应力分布结果判断,无论采场间矿柱尺寸为3 m或者6 m,采场跨度控制在12 m比较恰当。从安全率分布结果来看,矿柱尺寸为3 m,采场跨度为18,15,12 m 时,顶板最小安全率分别为0.984、1.085、1.221;矿柱尺寸为6 m,采场跨度为18,15,12 m时,顶板最小安全率分别为1.042、1.107、1.236,仅有方案三和方案六满足地下矿山安全率大于1.15(偏于安全的经验值)。从塑性区分布结果来看,在矿柱宽度为3,6 m的情况下,采场跨度为18 m时,大理岩顶板几乎都处于塑性状态,且呈连片现象;当采场跨度为15 m时,塑性区有所减少,但连片现象仍然较多,此时顶板稳定性较差,容易出现冒落;当采场跨度减小为12 m时,顶板大理岩塑性区明显减少,只以零星的形式存在,此时顶板相对比较稳定。所以,从安全率、应力、塑性区等方面都说明,采场跨度控制在12 m以内比较合理。

图4 不同方案开采结束后顶板大理岩最大主应力分布(单位:MPa)

图5 不同方案开采结束后顶板大理岩安全率分布

3.2.2 不同方案矿柱稳定性分析

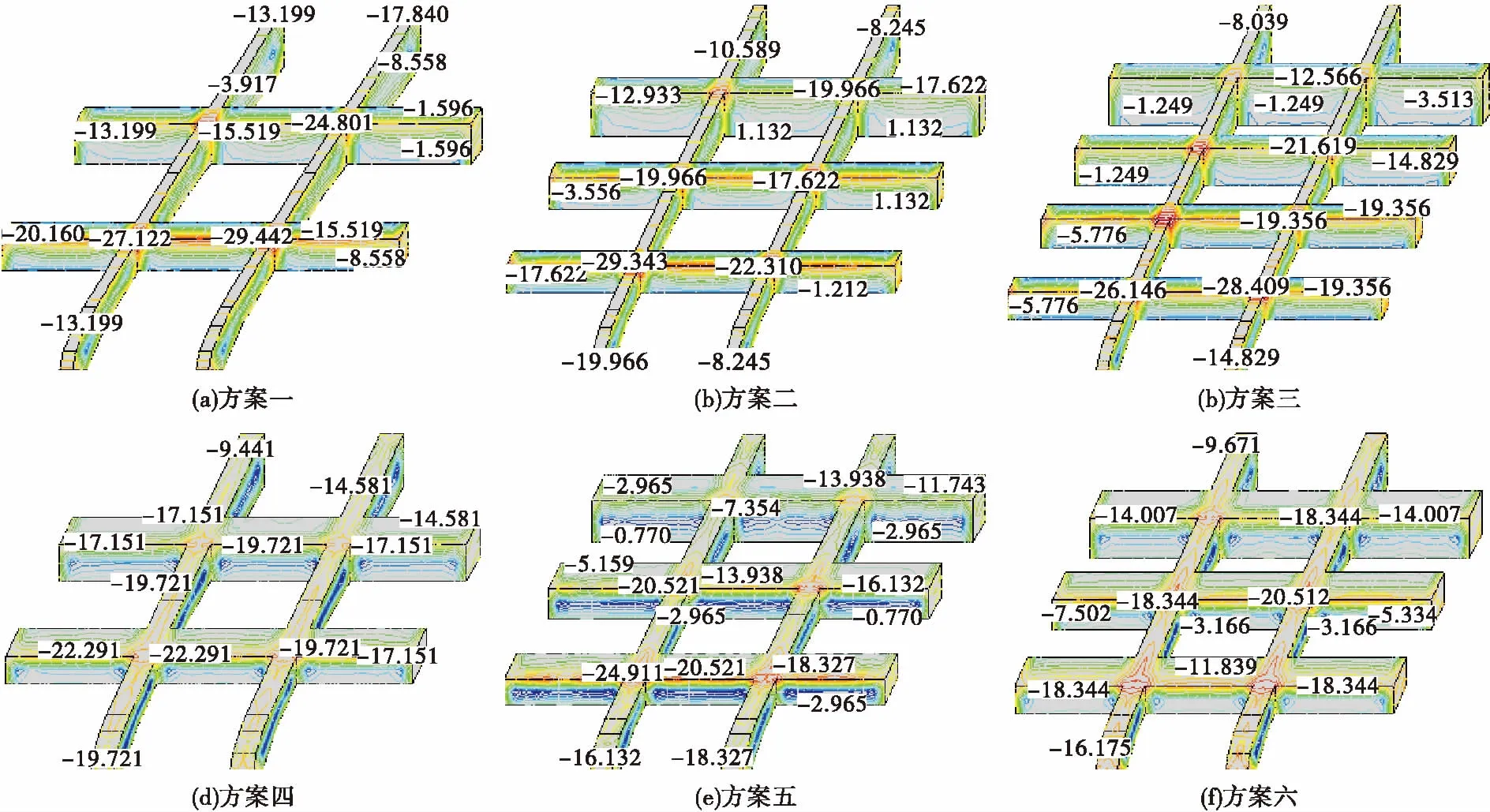

不同开采方案矿柱模拟结果见图7~图9。从应力分布结果来看,各方案开采后矿柱最大压应力主要出现在其与顶板接触的位置,最大压应力值在20.512~29.442 MPa,矿柱尺寸为3 m时矿柱所受的压力明显高于矿柱尺寸为6 m时的情况,由于矿体开采后矿柱处于受压状态,各方案均没有拉应力出现。从安全率分布结果来看,6种开采方案主要区别在于所留矿柱及采场跨度尺寸不同,矿体开采后矿柱的安全率也不一致,矿柱尺寸为3 m,矿体开采后矿柱最小安全率为分别为0.987、1.032、1.041,此时矿柱处于不稳定状态的边缘;矿柱尺寸为6 m,矿体开采后矿柱的安全率为1.192、1.214、1.227,高于临界状态,此时矿柱处于稳定状态。从塑性区分布结果来看,在矿柱宽度为3 m的情况下,采场跨度为18,15,12 m时,矿柱都进入塑性状态,此时矿柱无法支撑顶板;当矿柱宽度增加到6 m后,采场跨度为18,15,12 m,矿柱都仅有零星塑性区出现,此时矿柱相对比较稳定,不会出现大的破坏。因此,可以采用空场法进行开采,但是采场跨度应控制在12 m以内,且矿柱尺寸不小于6 m。

图6 不同方案开采结束后顶板大理岩塑性区分布

图7 不同方案开采结束后矿柱主应力分布(单位:MPa)

4 回采顺序数值模拟

4.1 回采顺序方案设计

针对13-2矿体247线矿体的产出特征,回采顺序共模拟以下几个方案:

(1)方案一,先采凹兜周边与花岗岩接触的矿体,充填结束后用空场法开采凹兜中间层状矿体。

(2)方案二,先采凹兜中间夹层矿,再从凹兜中间向两侧开采凹兜周边与花岗岩接触的矿体,并进行充填。

(3)方案三,凹兜内的矿体整体从东往西开采。

(4)方案四,凹兜内的矿体整体从西往东开采。

4.2 数值模拟结果分析

各方案回采结束顶板拉应力、矿柱压应力及安全率变化曲线见图10~图12,数据统计见表1。可以看出,由于各方案都是建立在合理结构参数及充填的基础上进行模拟分析,所以开采后矿体顶板整体相对比较稳定,各回采顺序方案最大拉应力值为1.424 MPa,小于折减以后大理岩及硫化矿自身的抗拉强度值,各回采顺序方案的安全率均较高,说明各回采顺序方案都能满足安全生产的要求。但是结合现场实际情况,如果先将夹层矿采用空场法开采后,在上下均存在采空区的条件下开采凹兜两侧的矿体存在安全隐患,所以建议首先开采与花岗岩接触的凹兜矿,充填后利用空场法开采顶板为大理岩的夹层矿石。

图8 不同方案开采结束后矿柱安全率分布

图9 不同方案开采结束后矿柱塑性区分布

图10 不同回采顺序方案顶板拉应力变化曲线◆—方案一;■—方案二;▲—方案三;×—方案四

图11 不同回采顺序方案顶板安全率变化曲线◆—方案一;■—方案二;▲—方案三;×—方案四

图12 不同回采顺序方案矿柱受压变化曲线◆—方案一;■—方案二;▲—方案三;×—方案四

5 结 论

(1)通过6种开采方案模拟分析,夹层矿顶板为大理岩时,可以采用空场法进行开采,采场跨度应控制在12 m以内,且矿柱尺寸不小于6 m。

(2)通过4种回采顺序方案模测数据统计后发现,2#溜井和3#TDR监测点周边分别有105,26个微震事件,且有继续增多的趋势。2#溜井和3#TDR监测点的中心水平距离为50m,2#溜井周边微震事件较多,主要集中在2#溜井的崩落顶板附近;3#TDR监测点周边靠近2#溜井一侧微震事件较多,与地表2#溜井和3#TDR监测点周边出现的裂缝现象非常吻合。现场裂缝情况见图10。

表2 各回采顺序方案开挖过程顶板及矿柱变化情况统计

(3)通过对247线不同矿体的开采方式、回采顺序进行数值模拟研究,可为类似矿体的开采提供理论依据,具有一定的参考作用。