横向干货补给装置升降导轨制造加工及安装工艺

2018-09-12刘荣忠

刘荣忠,齐 斌,刘 健

(沪东中华造船(集团)有限公司,上海 200129)

0 引言

海上横向干货补给装置是利用安装在补给船上高约16 m的补给门架通过升降传动装置将悬挂补给货物的补给发送头从补给甲板上升至门架顶,再通过搭设于补给船和接收船之间的高架索将货物传送至接收船,实现海上船与船之间货物输送的装置。补给发送头在安装于补给门架上长达15 m的导轨内上下滑动,导轨为“工”字钢形状,成对布置,与补给门架通过焊接方式连接,安装焊接精度难以控制。超长升降导轨的设计、制造和安装的好坏直接影响补给发送头的升降运行,进而影响装置的海上作业。本文从导轨布置及功能特点分析其制造、安装技术难点,研究制定导轨制造加工精度,将超长导轨分三段制造,通过对制造、加工全过程进行监控及变形控制,并对补给门架建造提出防变形要求,最终以严格的工艺措施确保超长导轨安装到补给门架上后不影响补给发送头的上下运行。

1 导轨布置及制造安装难点分析

1.1 导轨布置

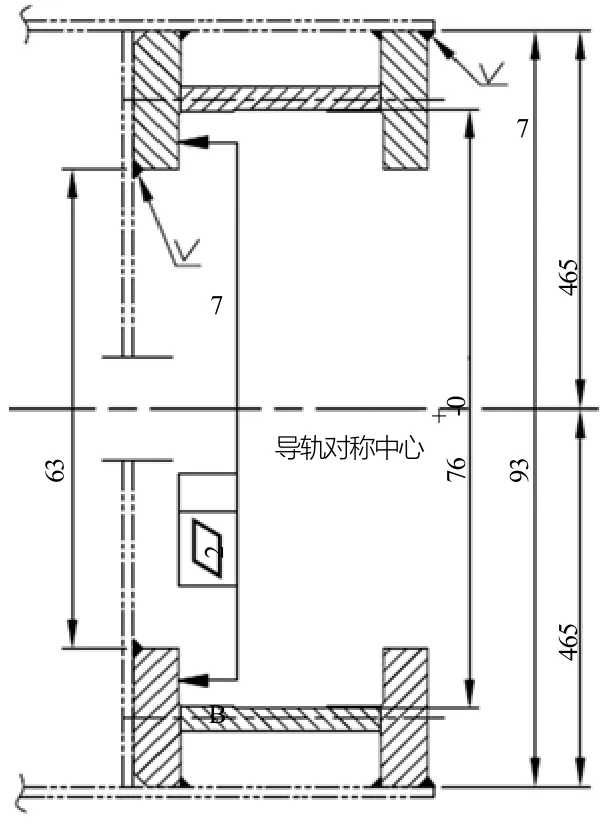

横向干货补给装置[1]门架上设置2对(4根)导轨,左右舷各1对,每根导轨长15 525 mm,具体布置如图1所示。导轨为“工”字钢外形,补给发送头通过位于两根导轨之间的滑块上下滑动带动货物运行,滑块与导轨配合面长度为756 mm,宽度为216 mm。

图1 补给门架导轨布置示意图(单位:mm)

1.2 导轨制造及安装难点分析

根据导轨功能特点分析导轨制造及安装技术难点:1)导轨外形虽为“工”字钢,根据尺寸考察无相应的市场品,必须使用厚板拼装;2)拼装的导轨很难保证工作面的粗糙度及安装后平行度和直线度等,必须留足够的余量进行机加工;3)整根导轨长度达15 525 mm,无法整根进行机加工,必须分段,且应一一配对加工;4)超长导轨上门架定位焊接时,直线度、平行度难以保证,拟使用滑块工装配合进行。

2 导轨设计

2.1 导轨分段及编号

导轨数量4根,两两成对布置,左右舷各1对,编号为左舷1号导轨和2号导轨,右舷3号导轨和4号导轨,见图1。每根导轨长度为15 525 mm,考虑到一般机加工设备能力,将导轨分为3段进行制造、加工和安装,并进行相应编号,如1号导轨的3段分别编为“1上”、“1中”、“1下”。为了减小分段后的导轨安装时接头对滑块的冲击影响,成对的2根导轨分段接缝错开设置,如图2所示。

图2 导轨分段及编号图(单位:mm)

2.2 导轨加工精度设计

依据导轨功能及特点,对导轨加工精度进行设计(图3):1)滑块宽度为216 mm,两端与导轨间隙各2 mm,设定导轨与滑块接触的两个面加工尺寸为)滑块在导轨上滑动接触,设定导轨与滑块的接触面粗糙度为6.3;3)导轨“工”字钢工作底面与端面垂直度要求不大于0.3 mm;4)导轨安装焊接端加工后应在同一平面内,平面度不大于0.3 mm;5)导轨长度方向加工后直线度要求不大于1/1 000。

2.3 导轨余量及毛坯制造精度设计

根据导轨加工设计方案,导轨制造时需在各加工面上留有足够的加工余量,导轨加工余量布置见图4中阴影部分。由2块50 mm×165 mm(厚×宽)钢板作为“工”字钢端板,一块30 mm×210 mm(厚×宽)钢板作为中间腹板拼焊成导轨毛坯。

图3 导轨精加工图(单位:mm)

图4 导轨毛坯制造及余量分布图(单位:mm)

导轨毛坯拼焊时,同样要求从装配精度和焊接工艺上控制变形量,以免超差影响导轨加工[2]。拼装精度方面要求:1)两端板内口间距为)拼装后导轨直线度要求不大于3/1 000,每段导轨总的直线度偏差不大于5 mm;3)导轨两端板端面共面,平面度要求不大于3 mm[3]。导轨两端板与腹板采用不对称焊接坡口,焊接前预热至120℃~150℃。

导轨毛坯制造及余量分布见图4。

2.4 导轨安装精度设计

导轨上门架安装后需保证中间的滑块上下运行平稳、顺畅,无卡滞和冲击现象。安装精度设定为:1)导轨定位时确保配对导轨的滑块配合面之间距离为)每根导轨分段连接处配合面与配合面在一个平面内,平面度不大于0.3 mm;3)保证两配对导轨的A面和B面共面,平面度不大于2 mm,如图5所示;4)两配对导轨安装后直线度和平行度要求不大于1 mm。

图5 导轨安装典型图(单位:mm)

3 导轨制造

3.1 下料及刨边

按照设计的导轨毛坯及余量图下料,面板(板厚50 mm)毛坯宽度为165 mm,长度方向每端各加放10 mm余量;腹板(板厚30 mm)毛坯宽度为210 mm+2 mm(补偿量),同样在长度方向每端各加放10 mm余量。注意下料时应考虑留出刨边时加工余量,导轨余量分布图中所留的余量为机加工余量,不包括刨边所需余量。零件下料后按焊接坡口要求刨边。

3.2 装配

装配前先进行划线,在“工”字梁的两块面板上划出腹板装配线,注意不是面板的中心线,见图4。利用工装夹具将面板及腹板按照导轨毛坯图定位尺寸夹紧固定好,同时装上零件3肘板,再在零件3的对称位置安装工艺肘板(可以在零件3肘板的基础上隔档安装),以减小焊接变形。

3.3 焊接

导轨毛坯装配[3]完成后按照如下步骤进行焊接:1)焊接前清除焊接部位杂物和水渍,将焊接件预热到120℃~150℃;2)工装夹具焊接;3)工艺肘板和零件3肘板点焊;4)腹板和面板之间焊接,注意采用对称、退焊法施焊,控制焊接变形;4)完成零件3肘板焊接。

3.4 消除焊接应力处理及编号

导轨焊接完成后拆除工艺肘板,采用电加热方式进行低温退火消除焊接应力,温度为350℃~450℃,保温时间不小于2 h。退火处理后应按照导轨毛坯精度要求进行检查,如果发现还存在局部变形,可进行局部火工矫正直至满足要求。

导轨制造完成后按照导轨布置及编号要求一一对应编号后送机加工。

4 导轨加工

制造完成后的导轨毛坯件已按照导轨布置及编号要求进行了编号,机加工前应根据编号区分每根导轨的每段导轨毛坯件,并按照导轨加工图(图3)先加工基面,根据加工出的基面划出各加工位置加工余量,检查确定合理后加工导轨。注意导轨焊接端的余量应留待补给门架上船后,根据现场实测两根导轨安装面的间距来确定,以免补给门架制造和安装过程中超差影响导轨的安装。加工时应注意导轨的配对性(1号导轨与2号导轨配对,3号导轨与4号导轨配对)[3]。导轨加工后应满足图3导轨加工图中尺寸及精度要求,并保证每段导轨长度方向直线度≤1/1 000。

5 导轨安装

5.1 导轨安装准备

5.1.1 滑块工装制作

考虑到导轨安装时直线度和平行度难以保证,采用钢板及铜衬套制作滑块工装1件,工装外形尺寸与实物(图6)完全一致。导轨上门架定位及焊接过程中将滑块工装置于导轨间,并上下滑动可随时检查与导轨的间隙,确保导轨平行度和直线度。

图6 滑块示意图

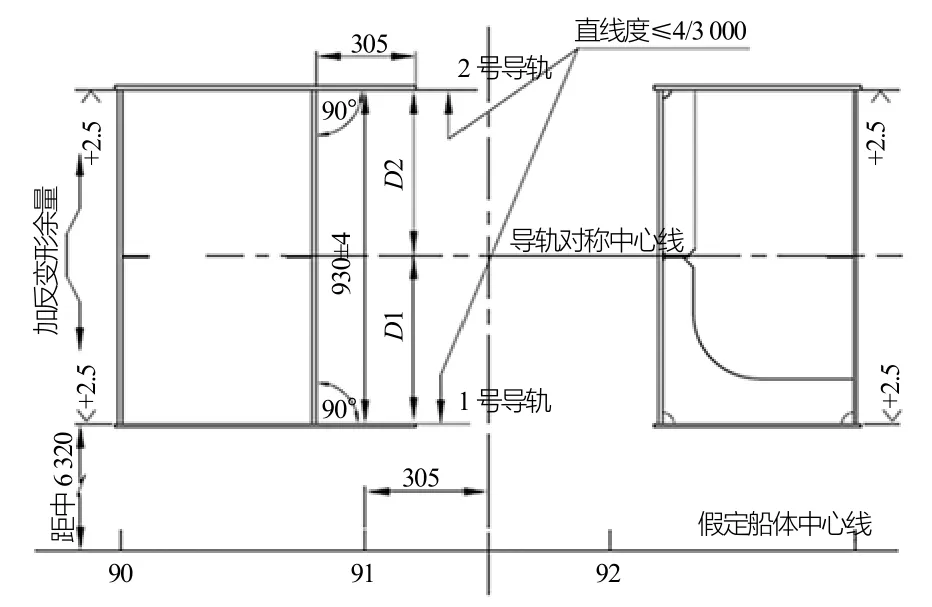

5.1.2 干货补给门架制造要求

干货补给门架是导轨安装的基础,导轨安装的好坏很大程度上取决于补给门架制造质量[2]。对补给门架建造精度要求(图7):1)两配对导轨安装面间距公差控制要求为)参照CSQS中舱口围制造直线度要求,两导轨安装面直线度控制在每3 m长度上偏差不超过4 mm;3)导轨安装侧面与底面垂直,垂直度不大于2 mm;4)在门架中间墙板两端各加放2.5 mm反变形量,减小焊接过程中收缩引起的变形。

图7 门架制造精度要求(单位:mm)

在门架装配制造过程中对门架进行过程测量及控制,基本要求为:1)门架部件在胎架上装配完成后(焊接前)应按照图7要求划出导轨安装对称中心线,并测量数据D1、D2、D3、D4填入门架制造安装数据测量记录表(表1,每间隔500 mm测量1次)中,930焊接前加放了5 mm的补偿值,故装配时测量理论数据D1=D2=467.5 mm,D3=D4=467.5 mm;2)门架结构焊接,注意控制焊接变形,焊接过程中应时刻按照门架制造、安装数据测量表监控数据,随时调整焊接工艺;3)焊接完成后再次按照图7要求测量检查,并将测量的D1、D2、D3、D4填表,要求理论值为:D1=D2=465 mm,D3=D4=465 mm。

表1 门架制造、安装数据测量表

5.1.3 门架上船安装后数据测量

干货补给门架制造完成后上船定位安装,安装完成后再次按照图7要求,在门架上划出左、右导轨安装对称中心线,划线完成后从01甲板面开始往上每隔500 mm测量D1、D2、D3、D4值,理论值为D1=D2=465 mm,D3=D4=465 mm,并将测量结果填表后交技术部门,由技术部门对数据进行处理后确定导轨安装面加工余量,然后通知机加工部门完成导轨最后加工。

5.2 安装导轨

补给门架上船后,将按要求加工好的导轨按照编号一一对应吊装到门架上,按图5导轨安装典型图调整好位置后(必要时可加调整垫片)点焊定位各段导轨,定位时注意将滑块工装件放入两根导轨之间。在导轨高度方向不同的位置测量导轨与滑块工装的间隙,控制各方向间隙为2 mm,考虑导轨焊接后收缩变形可以将间隙各增加1 mm[2]。焊接导轨,焊接时注意间断、对称焊接控制变形,并不断地上下滑动滑块工装,检查滑块工装与导轨之间的间隙。焊接完成后再上下滑动滑块工装,在不同的位置检查与导轨之间的间隙,确保满足要求后拆除滑块工装,在导轨与滑块的接触面上涂牛油保护,等待安装补给发送头。

6 结论

通过对导轨布置及功能特点分析入手,合理设计了导轨毛坯余量和制造控制精度,并制定了严格的加工控制精度和安装技术要求,据此完成了横向干货补给装置导轨安装,确保了装置正常运行。本文介绍的超长导轨制造安装工艺还可为其他大型直线运行设备导轨制造及安装提供借鉴。本装置设计的导轨与门架为焊接式安装,焊接变形对导轨的安装精度影响很大,且不易调整,建议后续对超长型导轨螺栓安装方式进行深入研究。