局部进气冲击式压力级涡轮设计优化研究

2018-09-11朱东华许开富

李 瑜,朱东华,许开富,付 瑜

(西安航天动力研究所,陕西 西安 710100)

0 引言

空气涡轮火箭发动机(ATR)是将航空发动机和火箭发动机有机融合的一种组合动力发动机,其综合性能好、推重比大,具有宽广的速度和高度工作范围,并且拥有较高的比冲[1]。空气涡轮火箭发动机原理如图1所示[2]。涡轮在整个发动机中处于重要的位置,其特性决定了整个发动机的综合性能。

图1 ATR结构示意图

空气涡轮由于流量低,一般采用局部进气冲击式涡轮进行设计。严俊峰[3]采用数值方法研究了某单级冲击式涡轮内部流动,认为冲击式涡轮内部流场复杂,涡轮转子的激波损失较大,造成气流在靠近尾缘部分分离严重。李旭升[4]对某全周进气超音速冲击式氧涡轮进行了气动优化研究,在原始叶型的基础上,通过叶型优化,使得涡轮的效率提高,涡轮的做功能力增强。本文以液体火箭发动机涡轮泵原理为基础,建立了两级局部进气冲击式压力级涡轮的设计方法和流程,完成了某空气涡轮火箭发动机涡轮的原始设计,并对原始设计的涡轮叶型进行了优化设计,提高了涡轮的性能。

1 涡轮方案选择

某空气涡轮火箭发动机涡轮设计时要求流量低、压比高,并且对效率和结构有严格限制。在高压比条件下,如果采用单级涡轮进行设计,则单级的焓降大、级出口的余速无法有效利用,因此单级涡轮的效率非常低,如果采用两级涡轮共同分担焓降,则两级的流速均会减少,同时第一级的余速可在第二级中得到利用,因此涡轮的有效功增加,效率提高[5]。由于涡轮流量和结构的限制,如果采用全周进气,则叶片高度太低,二次流损失的比例非常大,为了减少这部分损失,就必须限制叶片的最小高度,因此采用局部进气进行涡轮的设计[6]。如果采用反力式涡轮设计,则动叶进、出口的压降会给涡轮盘带来较大的轴向力[7],并且动叶的进气弧段和非进气弧段之间的压差会引起鼓风损失和弧端损失进一步增大[8],使涡轮效率降低,而冲击式涡轮动叶的进、出口压力基本相等,涡轮盘基本上不存在轴向力。初步选择了两级冲击式速度级和两级冲击式压力级两种方案,速度分级中所有压降在第一级静叶产生,因此第一级静叶出口马赫数非常高,局部会产生很大的激波损失,而压力级通过两级静叶分别承担部分压降,静叶出口马赫数降低,激波损失减少,涡轮效率较高,因此选择两级冲击式压力级作为最终的方案。在两级局部进气结构中,每一级都存在局部进气度,如果第二级的局部进气度小于第一级的,则第一级动叶部分做功弧段出口的高速动能不能充分利用,气流产生堵塞,涡轮效率较低;反之如果第二级的局部进气度过于大于第一级的局部进气度,则第一级动叶非做功弧段正对的第二级静叶中,气流无法有效加速,使得第二级的做功能力减少,涡轮效率降低,因此第二级的局部进气度最好略大于第一级的,第二级静叶的进气部分可以完全包络从第一级动叶做功弧段出来的高速气流,气流的高速动能得到有效利用,涡轮的总体性能较高。综合上述分析,最终选择两级局部进气冲击式压力级涡轮的作为最终的设计方案。

2 涡轮设计流程

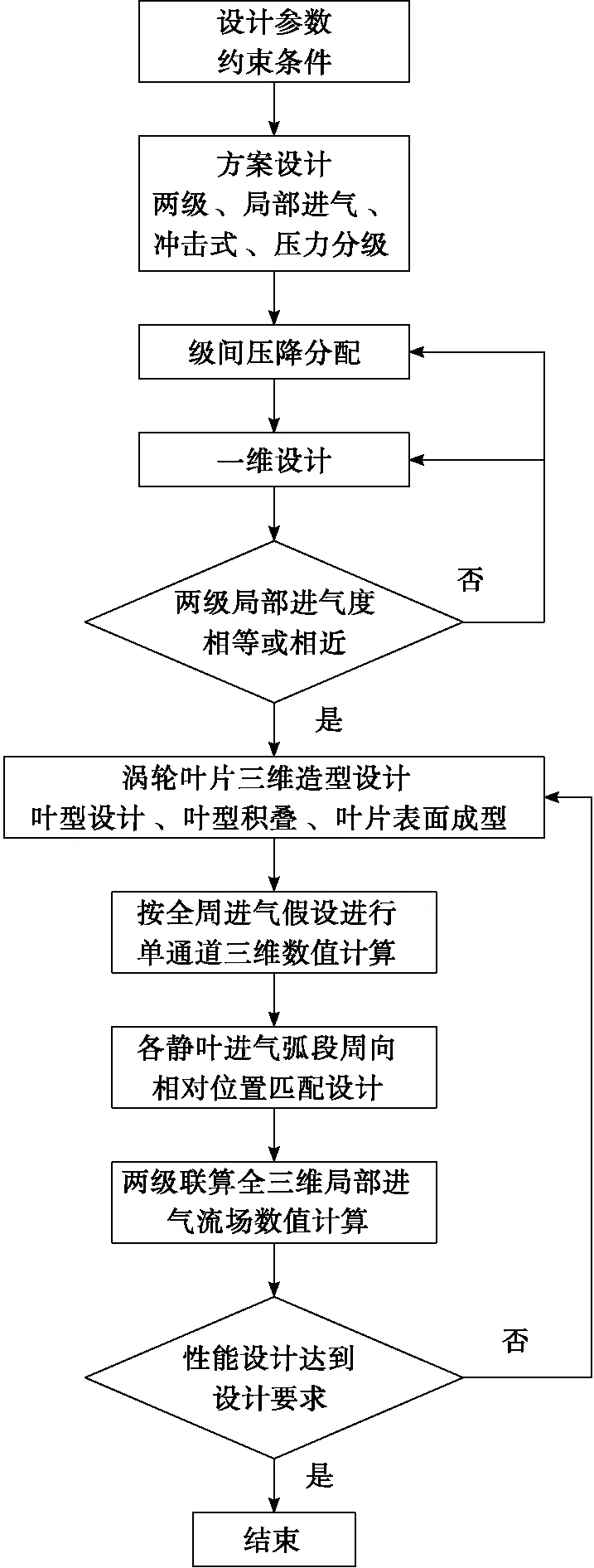

根据以上的涡轮设计方案,建立了两级局部进气冲击式压力级涡轮的设计方法,如图2所示。该设计方法的主要步骤和特点如下:

1)根据总体的设计参数和约束条件,选择两级局部进气冲击式压力级的涡轮方案;

2)初步给定两级的压降分配值,进行一维设计,得到叶型的几何参数和流动参数,查看两级的局部进气度是否满足涡轮方案设计要求,如不满足则调整级间压降分配值或重新进行一维设计,直到两级局部进气度满足涡轮方案设计要求;

图2 涡轮设计流程

3)根据一维设计得到涡轮叶型的几何参数和流动特性参数,进行涡轮叶片三维造型;

4)采用全三维数值方法,按全周进气的假设进行两级涡轮单通道的数值计算,校核单通道条件涡轮设计的结果;

5)根据一维设计的两级局部进气度,进行两级静叶周向弧段相对位置匹配设计;

6)进行两级全三维局部进气结构流场的数值计算,校核涡轮总体性能参数(质量流量和效率)是否达到要求,如不满足则修改涡轮叶片三维造型,重新计算,直到最终的涡轮性能参数达到设计要求为止;

7)建立的一维热力设计程序,可以根据涡轮级数的需要和局部进气的需要随时调整各项参数重新进行涡轮的设计,选择冲击式或反击式,压力级或速度级等不同类型涡轮进行设计。

在叶片的二维造型中,选择的是贝塞尔曲线进行造型,这种曲线的特点是只需要少量的控制点就可以得到相对平滑、曲率连续的二维型线,并且局部控制点的变化不会对整个型线造成太大的影响;在叶片的三维积叠成形中,选择的是直叶片叶型设计,弯、扭叶型从理论上可以提高涡轮总体的性能参数,但是对于短叶片的设计,弯扭叶片带来的效率提高非常有限,而且会带来加工工艺的复杂性;静叶出口几何角决定了动叶的做功能力,为了保证静叶出口几何角沿叶高相等,因此静叶的空间积叠中心在叶型的尾缘上,而动叶处于高速旋转状态,承受较大的离心力和弯曲应力,动叶的空间积叠中心在叶型的重心上。

在两级局部进气弧段进行设计时,由于两级均是非全周进气,在流动中会存在很大的局部进气损失,这种损失和进气弧段数目有关,进气弧段数越多,局部进气损失越大[9],一个进气弧段时,局部进气损失最小,但是涡轮转子将承受较大的径向力,因此最终采用两个进气弧段进行设计,既减少了局部进气损失又平衡了径向力。

3 一维热力设计

根据建立的涡轮设计方法进行一维热力设计,得到各级叶片进、出口的几何参数,主要包括叶片的根部直径、顶部直径、叶片数、叶片厚度和叶片进出口几何角,以及叶片流动特性参数,主要包括叶片进出口的速度、马赫数、压力和温度等流动参数,并且第二级的局部进气度稍大于第一级的局部进气度。

4 叶片几何叶型

涡轮进出口的压比太高,即使采用两级涡轮进行设计,第一级静叶出口仍达到了超音速状态,因此将第一级静叶通道设计成减缩—扩张叶型。根据一维设计得到的涡轮几何和性能参数,采用Numeca软件AutoBlade模块建立涡轮叶片二维模型。图3中黑色的虚线为设计的原始叶型。

图3 涡轮二维几何叶型

5 数值方法及边界条件

采用商业软件CFX进行计算,数值方法采用k-ω-sst湍流模型,近壁面采用Automatic方式进行处理。在数值计算中,各位置状态的流动参数变化非常大,y+的变化范围从几到几百,而k-ω-sst湍流模型的近壁面采用Automatic方法,该方法的特点是当计算的y+小于壁面函数要求时,近壁面附近的流动采用的是低雷诺数模型进行处理,当计算的y+在壁面函数范围时,近壁面附近的流动采用壁面函数法进行处理,对近壁面处理的适应性好,带来的数值误差也小。

混合平面法是动静之间交接面周向平均化的一种数据处理和传递方法,在单通道计算时动静之间采用混合平面法;而冻结转子法可以根据动静之间的实际位置进行相关参数的传递,非常适合沿周向结构不统一的局部进气结构,在全周局部进气结构计算时动静之间采用的是冻结转子法。

涡轮进口给定总温和总压,涡轮出口给定平均静压,各叶片表面给定绝热、无滑移边界条件。

6 单通道结构计算及优化结果分析

按照流量和局部进气度关系换算到全周进气进行单通道三维数值计算,在计算时不考虑局部进气、动叶叶顶间隙和级间泄漏的影响。通过计算,对结果分析后发现设计的原始叶型并不理想:叶片表面压力和叶片表面极限流线均存在较大问题:叶片表面压力存在较大的逆压梯度,叶片表面极限流线有回流现象,流动损失较大。

因此返回涡轮叶片三维造型设计流程步骤,采用手动反复修改、调整叶型曲线控制点的方法进行叶型的优化设计,然后在两级联算条件下重新计算,考核涡轮的流量和效率等性能参数,直至获得比较满意的涡轮性能为止。

6.1 总体性能参数

表1给出了优化前后两级涡轮总体性能参数,主要包括流量和效率。从表1中可以看出,优化后相对于原始叶型,涡轮的流量仅减少了约5%,同时涡轮效率提高了2%,达到了优化的目的。

表1 优化前后涡轮总体性能参数

6.2 叶片表面静压分布

图4给出了优化前后各级叶片表面中径处无量纲压力的分布,结合图3的涡轮几何叶型,可以看到优化后第一级静叶安装角减少、喉部位置向进口移动,因此叶片表面压力下降位置提前发生;并且尾缘楔角减少,使叶片压力面和吸力面的压差减少,对喉部下游超音速流动起到了很好的整流作用[10]。第一级动叶叶型做了局部调整,调整后50%轴向弦长吸力面的压降减少,其余位置的压力改变较小。第二级静叶的原始攻角过大、在70%轴向位置吸力面存在较大的逆压梯度,有激波产生、并且整个叶型通道为缩放形式,但出口马赫数仅为0.85。优化后,第二级静叶进口几何角减少,因此攻角减少,使得前缘附近吸力面的逆压梯度消失;优化后出口几何角及尾缘楔角也同时减少,并且将叶型通道由缩放形式改为收缩形式,出口马赫数提高到近音速1.04,在近音速流动状态收缩通道可以明显降低流动损失[11]。第二级动叶原始叶型进口是负攻角,气流在前缘位置产生制动作用,对第二级动叶叶型进行了局部调整,由于第二级静叶出口几何角减少,引起第二级动叶从负攻角变成了正攻角,叶片表面压力分布曲线更加饱满,提高了动叶的做功能力。

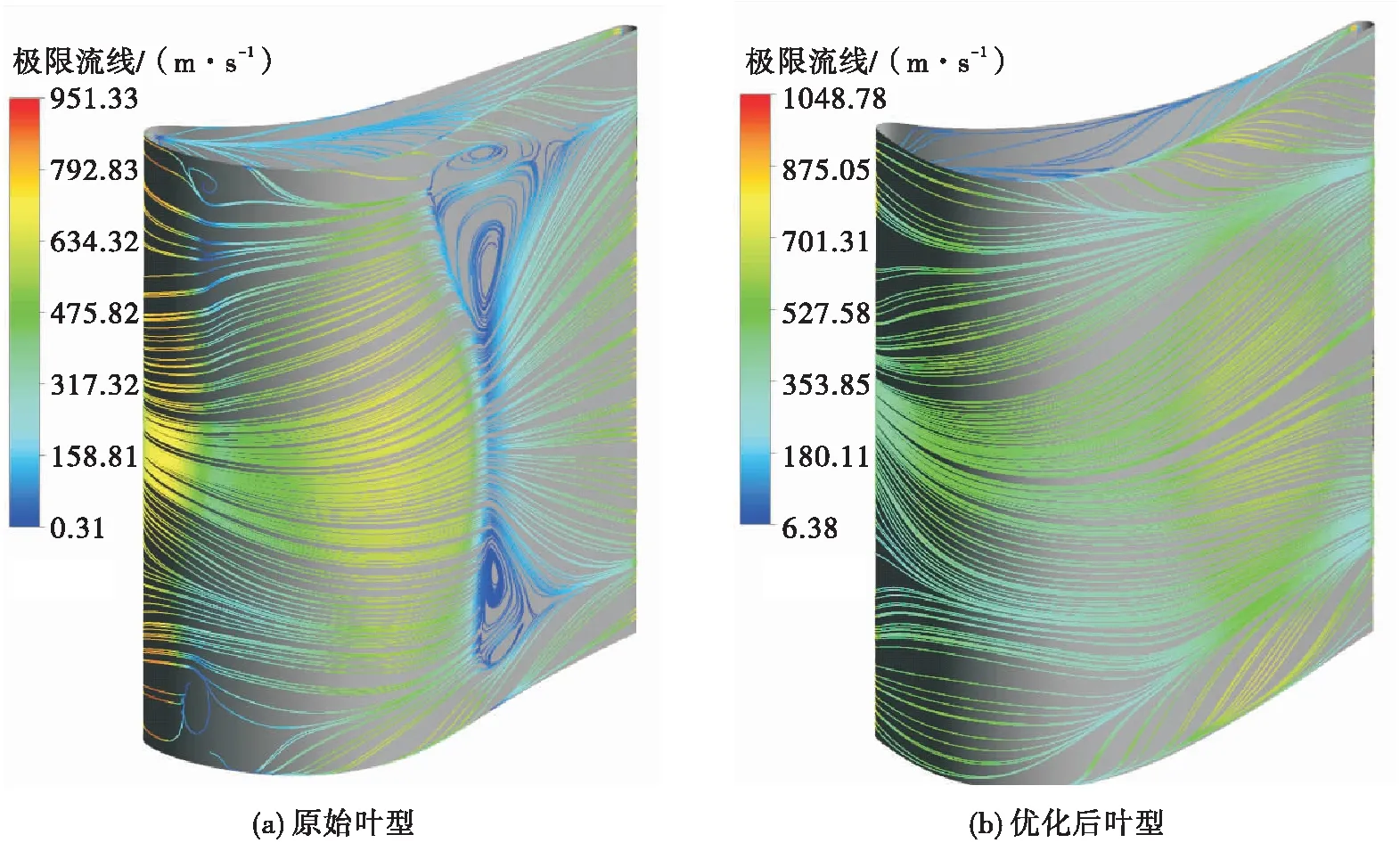

6.3 第二级静叶极限流线分布

图5给出了优化前后第二级静叶表面的极限流线分布。原始叶型70%轴向位置吸力面存在较大的逆压梯度,有激波产生,沿整个叶高的极限流线速度比较低,型面损失较大。将叶型通道由缩放形式改为收缩形式,气流在通道内流持续加速,70%轴向位置逆压区域消失,流动情况改善。

图4 叶片表面中径位置无量纲压力分布

7 全周结构计算验证

对优化前后叶型在单通道条件下进行了计算分析,总体上涡轮内部流动情况改善,损失减少,涡轮效率明显提高,本节首先对两级的局部进气弧段进行了设计,然后对优化后的叶型进行了全三维局部进气的数值计算验证。

和单通道结构不同,全周结构增加了两级静叶的局部进气部分、动叶叶顶间隙和级间密封结构。两级静叶沿周向180°划分为两个相等的进汽弧段进行局部进气结构设计,如图6所示。

7.1 总体性能参数

全周结构涡轮总体性能参数如表2所示。可以看到考虑局部进气结构、动叶叶顶间隙和级间密封结构后,涡轮效率比单通道计算的低8.7%。可见局部进气结构、动叶叶顶间隙泄漏和级间密封结构泄漏引起的损失在整个涡轮效率中占据较大的比例,在涡轮的设计中是不可忽略的因素。设计的流量比总体要求的流量大5.7%,考虑到实际产品的加工精度、尺寸公差等因素,设计的流量应该保留一些裕度,比要求的流量大一些;总体要求的涡轮效率为52%,本文设计的涡轮效率为53.56%,满足总体的设计要求。

图5 第二级静叶叶片表面极限流线

图6 全三维局部进气结构模型

表2 全周结构涡轮总体性能参数

7.2 中径位置流动参数

图7给出了其中一个进气弧段中径位置相对马赫数云图和流线分布。

从图7的相对马赫数云图可以看出两级静叶弧段沿周向匹配较好,第二级的局部进气度稍大,因此第二级静叶进口弧段可以完全将第一级动叶出口的高速气流充分包络。第一级静叶出口最大马赫数为1.95,出口速度分布比较均匀,两级动叶流道中马赫数较低,两级动叶吸力面均存在一定的低马赫数区域。从流线分布图上可以看到,两级动叶进气弧段通道内流线分布均匀,未出现大的分离涡,其余动叶非进气弧段通道中流速较低、不参与做功。

8 结论

初步探讨了小流量、高压比涡轮的设计思路,并建立了两级局部进气冲击式压力级涡轮的设计方法,通过本文的研究主要得到以下结论:

1)在设计条件下,采用两级局部进气冲击式压力级方式设计的涡轮性能可以满足小流量、高压比涡轮的设计要求。

2)在超音速静叶通道设计中,喉部位置靠近静叶入口,并选择较小的尾缘契角,可以实现对超音速流动的有效控制。

3)动叶压力面和吸力面的压差决定了动叶的做功能力,因此动叶入口保持适当的正攻角有助于提高动叶的做功能力。

图7 中径位置相对马赫数云图和流线分布

4)在多级局部进气结构中,进行进气弧段的设计时需要综合考虑局部进气损失和径向力平衡。

5)在涡轮设计过程中,局部进气结构、动叶叶顶间隙泄漏和级间密封结构泄漏引起的损失在涡轮效率中占据较大的比例,不可忽略。