马齿型玉米种子定向播种推送装置设计与试验

2018-09-03邢洁洁徐丽明袁全春于畅畅段壮壮

邢洁洁,徐丽明,袁全春,马 帅,于畅畅,段壮壮

马齿型玉米种子定向播种推送装置设计与试验

邢洁洁,徐丽明※,袁全春,马 帅,于畅畅,段壮壮

(中国农业大学工学院,北京 100083)

为了实现玉米种子的定向推送,该文以定向处理完毕且呈平躺姿态的马齿型玉米种子为对象,设计了一种玉米种子定向播种推送装置,能够对玉米种子进行定向接收、移动和推送。对装置的定向接收功能进行了原理分析,以分选缺口的2个形状参数圆弧角度和深度为因素,以保留成功率和剔除成功率为指标,分别对尖端朝前和大头朝前的玉米种子进行仿真试验,得到了最佳的分选缺口参数:圆弧角度为14°、深度为3 mm。搭建玉米种子定向播种推送装置试验平台进行性能试验,结果表明装置的定向接收、移动和推送3个功能实现效果良好,对于定向接收功能,尖端朝前玉米种子的保留成功率达到93.8%,大头朝前玉米种子的剔除成功率为100%。该研究为后续的定向玉米种子弹夹制作及玉米机械化定向播种提供了参考。

机械化;农作物;设计;玉米种子;定向接收;定向移动;定向推送;ADAMS

0 引 言

玉米定向播种可以使玉米植株在生长过程中叶子展开方向一致,改善作物在田间的光照和通风情况,能够有效地提高玉米单产,并提高玉米机械化收获水平[1-5]。

目前实现玉米机械化定向播种的方法主要是铺放玉米定向种子带。徐丽明等[6-9]设计了一种玉米定向种子带制作装置,利用涂胶的方式,将定向好的玉米种子粘在纸带上,制成玉米定向种子带;同时该课题组发明了一种玉米定向种子带播种装置,先利用开沟装置开出沟底平整的种沟,再利用恒力铺放装置将玉米定向种子带铺放进种沟中,最后进行覆土和镇压[10]。但是经过试验,发现这种方法存在以下不足:1)种子带制作和铺放的难度高且效率较低;2)种子带盘体积大、储存不便。针对这些问题,徐丽明等[11]提出一种新的玉米定向播种方法:玉米种子子弹定向播种方法,即模拟枪支射击子弹的过程,将玉米种子当成子弹,定向均匀地插入土壤中,以此实现玉米机械化定向播种。具体的实现过程为:首先制作定向玉米种子弹夹,然后将弹夹中的玉米种子插播入土。定向玉米种子弹夹的制作过程就是将玉米种子像子弹一样整齐定向地推入特定的玉米种子容器,其关键技术是对玉米种子进行定向推送。

以马齿型玉米种子为作业对象,徐丽明等[12-15]提出了多种相关的定向方法并设计了相关的定向装置,能够对马齿型玉米种子的尖端朝向进行定向,使之统一变为尖端朝前的状态,最后以平躺或侧立的姿态进行电磁振动输出,定向成功率为90%左右,即仍存在少数玉米种子是尖端定向失败的(大头朝前),且文献[12-15]涉及的定向装置没有定向推送功能。制作定向玉米种子弹夹需要玉米种子尖端朝向完全一致,以定向装置输出的玉米种子为基础制作定向玉米种子弹夹时,需要先进行筛选,剔除少数大头朝前的玉米种子,只保留尖端朝前的玉米种子,然后还需要对其进行定向推送作业。

本研究在已有研究基础上,以上述定向装置定向处理完毕且呈平躺姿态的马齿型玉米种子为工作对象,设计一种玉米种子定向播种推送装置,能够对玉米种子进行定向接收、移动和推送。利用ADAMS对该装置的关键功能进行仿真优化,搭建试验平台进行性能试验,以期为后续的定向玉米种子弹夹制作及玉米机械化定向播种提供参考。

1 玉米种子定向播种推送装置设计

对玉米种子进行分级处理,去除过小和过大的畸形玉米种子以及圆形玉米种子,选取马齿型玉米种子。随机抽取200颗马齿型玉米种子进行测量,外形尺寸(长、宽、厚)分别在[11.6 mm,8.3 mm],[9.1 mm,7.8 mm],[5.4 mm,4.7 mm]区间内,以此为基础,本研究设计了一种玉米种子定向播种推送装置,其功能有3个,即对定向装置输出的呈平躺姿态的玉米种子进行定向接收、定向移动和定向推送。

1.1 装置结构

该装置结构示意图见图1,包括3个部分:定向接收移动机构、定向推送机构和动力部分。定向接收移动机构主要由从动轴、从动齿轮、转盘、持种器、弹簧线、转盘底座等部件组成,其中转盘和持种器是该机构的执行部件,从动齿轮和转盘用螺钉固接成一体,一起安装在从动轴上,转盘圆周上有4个滑槽,每个滑槽内安装有1个持种器,持种器可以沿着滑槽相对转盘圆心进行内外移动,每个持种器上固接1个螺栓,每个滑槽两侧也分别固接1个螺栓,3个螺栓上固接1个弹簧线,组成1个自动回位机构,转盘可以在转盘底座上作旋转运动,转盘底座固接在框架上。定向推送机构主要由主动轴、凸轮、主动齿轮、直线推杆等部件组成,其中凸轮和直线推杆是该机构的执行部件,主动轴通过联轴器与步进电机的输出轴相连接,凸轮和主动齿轮用螺钉固接成一体,一起安装在主动轴上,直线推杆安装在直线推杆上板固接在框架上,只能进行左右移动,其右端始终与凸轮表面相接触。动力部分由步进电机及配套部件组成,可为整个装置提供动力。步进电机和转盘底座固接在框架上,框架固接在框架支座上。

1.框架支座 2.框架 3.步进电机 4.主动轴 5.凸轮 6.主动齿轮 7.从动齿轮 8.转盘 9.从动轴 10.滑槽 11.直线推杆 12.持种器 13.种槽 14.弹簧线 15.转盘底座 16.分选缺口 17.护板 18.弹性拨片 19.直线推杆上板

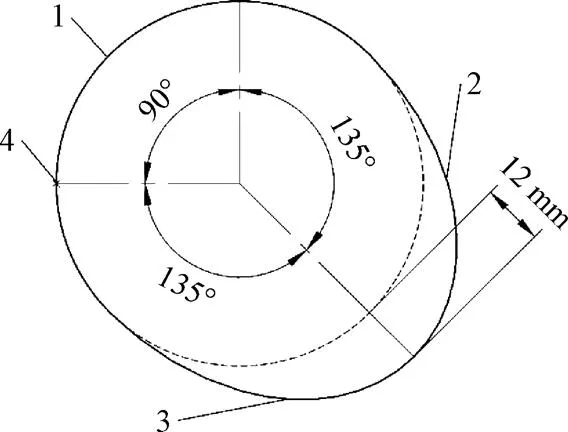

转盘直径为200 mm,厚度为6 mm,略大于种子厚度。持种器的外侧有一个仿形种槽,用来接收玉米种子,种槽的形状仿照马齿型玉米种子外形进行设计。参考玉米种子的平均外形尺寸,设计种槽的最大宽度为8.5 mm,深度为11 mm,高度与转盘厚度一致,种槽1次只能接收1颗玉米种子。主动齿轮和从动齿轮是1对间歇齿轮,主动齿轮每转动1圈与从动轮只啮合1/4圈,主动齿轮连续转动时,从动齿轮做间歇转动,每次间歇转动的角度为90°。凸轮轮廓如图2所示,其圆周表面从运动起点开始顺时针方向有90°的基圆,之后的2段分别为推程和回程,由于玉米种子的最大长度为11.6 mm,为了能将玉米种子完全推出,本研究将凸轮的升距设定为12 mm。

1.基圆 2.推程 3.回程 4.运动起点

1.2 装置运动及工作过程

步进电机逆时针连续转动,并通过联轴器带动主动轴上凸轮和主动齿轮连续转动主动轴上的主动齿轮与从动齿轮相互啮合,带动从动轴转动。假设电机转动周期为,则玉米种子定向播种推送装置内各部件的运动情况为:从0到0.25时,主动齿轮逆时针转过90°,凸轮也从运动起点逆时针转过90°,这段为基圆,期间直线推杆保持静止,在主动齿轮的带动下,从动齿轮和转盘顺时针转过90°,此时持种器正好对准直线推杆;从0.25到0.625时,从动齿轮和转盘保持静止,凸轮继续逆时针转过135°,这段为推程,直线推杆向左移动,将持种器向外推送12 mm;从0.625到时,从动齿轮和转盘仍保持静止,凸轮再逆时针转过135°回到最开始的起始点,这段为回程,直线推杆向右移动,持种器在自动回位机构的拉力下向心回位12 mm。即电机转动1圈的前1/4周期中,定向接收移动机构的执行部件转盘转动90°,后3/4周期中,定向推送机构的执行部件直线推杆推动持种器完成1次推送运动,并回位。步进电机连续转动,装置内的定向接收移动机构和定向推送机构先后进行周期性的顺时针间歇旋转和推送运动。

玉米种子定向播种推送装置的工作过程为:持种器的种槽接收玉米种子后,持种器和玉米种子随转盘开始在转盘底座上转动,经过分选缺口时,大头朝前状态的玉米种子会被剔除,只留下尖端朝前状态的玉米种子,完成定向接收功能;之后玉米种在护板的约束下与持种器保持相对静止,转盘转过90°后停下,到达种子推送处,完成定向移动功能;最后直线推杆开始推动持种器,将玉米种子向外推送,完成定向推送功能。玉米种子依次进入持种器,并重复上面的流程。步进电机转动的1个周期内,转盘静止的时间为3/4个周期,在这段时间里,上1颗玉米种子的定向推送和下1颗玉米种子的接收同时进行。

2 功能原理与因素分析

玉米种子定向播种推送装置的3个功能中,定向接收功能最关键,是定向移动和定向推送功能的基础。定向接收就是对接收到的玉米种子进行筛选,剔除大头朝前的玉米种子,保留下尖端朝前的玉米种子,之后进行定向移动和定向推送,本文着重对定向接收原理进行介绍。

2.1 定向接收原理

持种器和分选缺口是实现定向接收功能的基础。参考图1,分选缺口开在转盘底座上,位于种子接收处顺时针方向,分选缺口形状如图3所示,分选缺口内侧为一段圆弧,缺口末端外侧有一个弹性拨片。分选缺口圆弧角度为,深度为,弹性拨片所占的圆弧角度为1,其边缘与分选缺口内侧的距离为,这4个参数是分选缺口的主要形状参数,本研究依据经验设定1为4°、为5 mm。

1.分选缺口 2.弹性拨片

1.Sorting notch 2.Elastic leaf

注:为分选缺口圆弧角度,(°);为分选缺口深度,mm;1为弹性拨片所占的圆弧角度,(°);为弹性拨片外端与分选缺口内侧的距离,mm。

Note:is the arc angle of the sorting notch edge, (°);is the depth of the sorting notch, mm;1is the shared arc angle of the elastic leaf, (°);is the distance between the endpoint of elastic leaf and sorting notch inside, mm.

图3 分选缺口形状

Fig.3 Shape of sorting notch

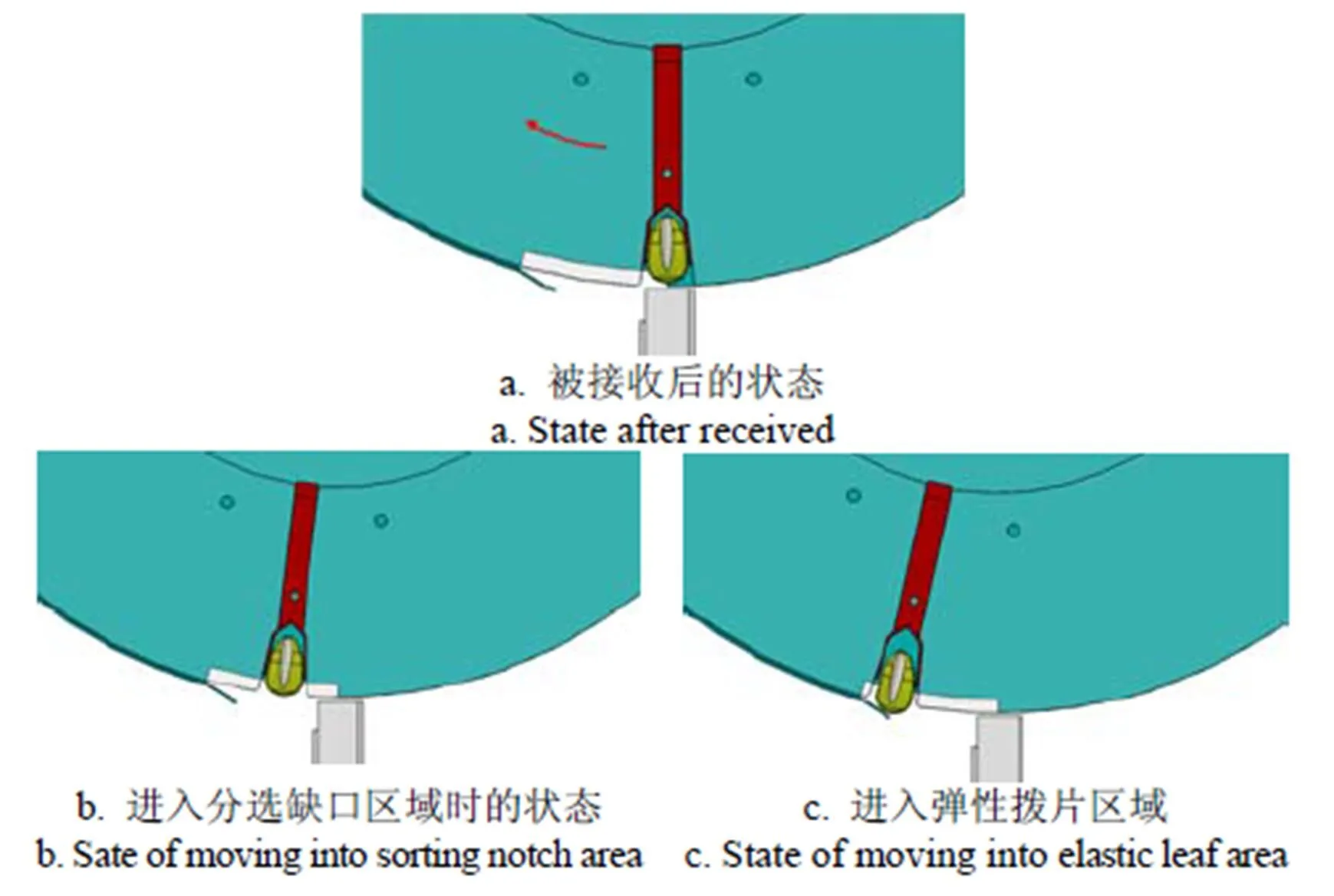

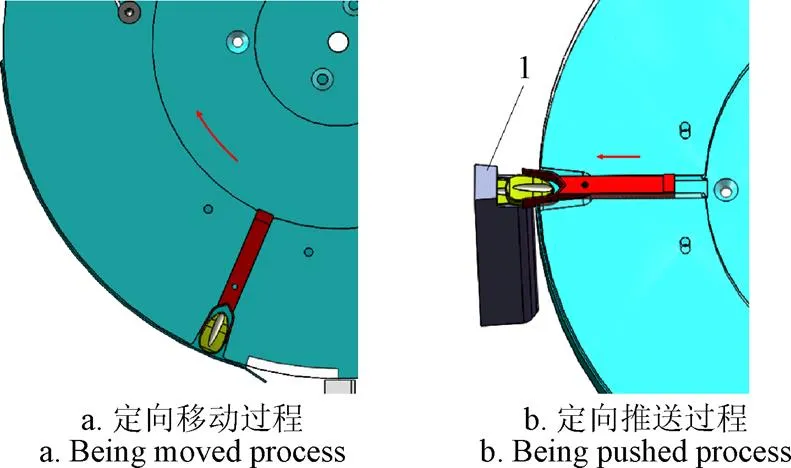

尖端朝前玉米种子的保留过程和大头朝前玉米种子的剔除过程分别如图4和图5所示。为了方便观察,在图4和图5中将转盘透视化。装置的定向接收原理如下:如图4所示,尖端朝前输送的玉米种子被接收后的状态表现为:种子能够完全进入到种槽中,种子两侧与种槽内壁相贴合,种子尖端向心(即朝向转盘圆心),状态稳定;之后转盘开始转动,玉米种子随之进入分选缺口区域,由于该区域离心方向没有阻挡,所以玉米种子还会进行轻微的离心运动,但种子的大部分体积仍处于分选缺口内侧,即种子重心始终位于分选缺口内侧,使之能够顺利通过分选缺口。玉米种子随转盘继续转动进入弹性拨片区域,在弹性拨片的引导作用下,玉米种子会做向心运动进入护板内侧,护板能够防止玉米种子向外移动,使之与种槽保持相对静止。

图4 尖端朝前玉米种子的保留过程

图5 大头朝前玉米种子的剔除过程

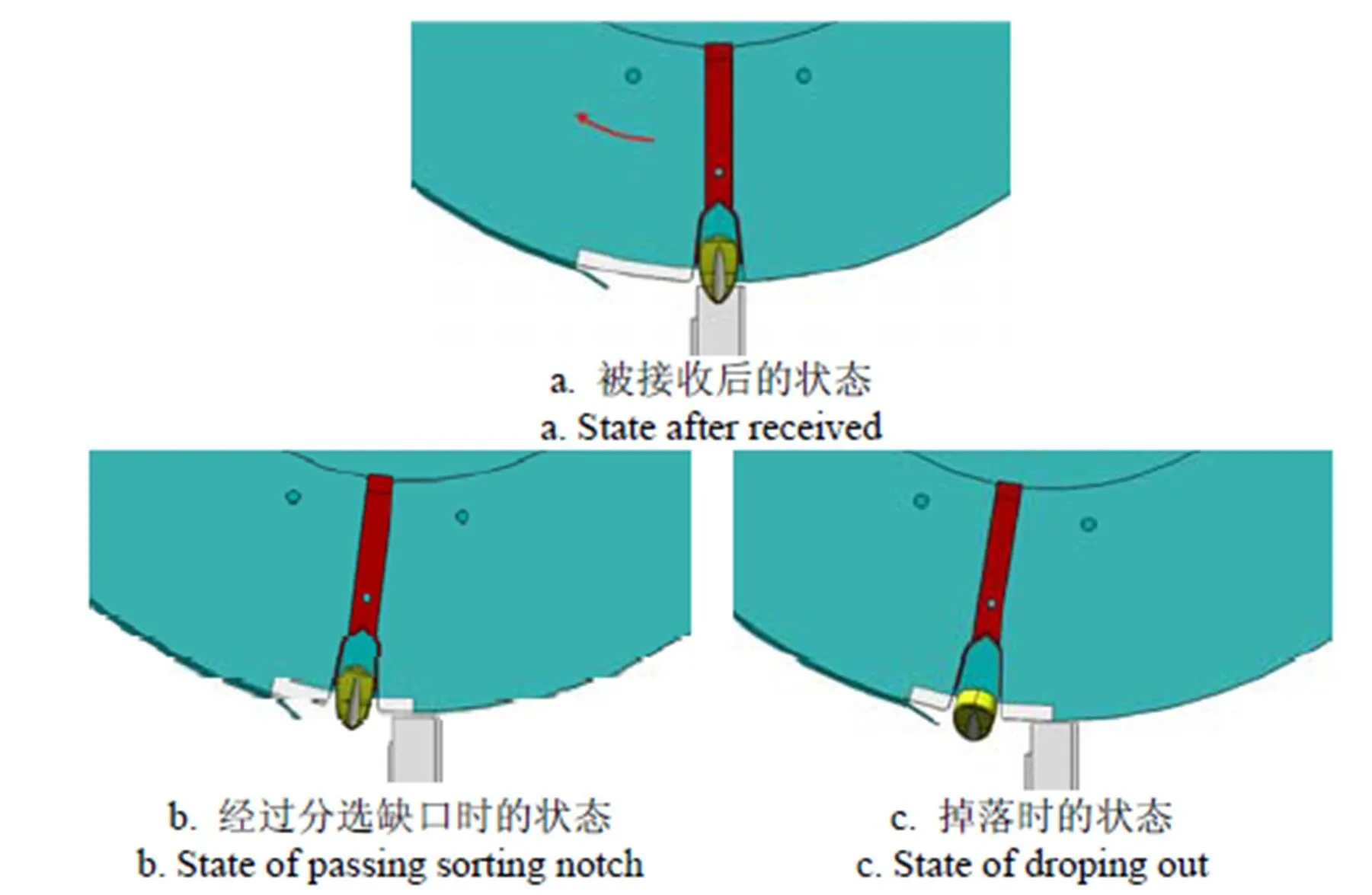

如图5所示,大头朝前输送的玉米种子被接收后的状态表现为:种子只有部分进入到种槽中,种子大头向心,状态不稳定,容易摆动;之后玉米种子随转盘转动进入分选缺口区域,在经过分选缺口的过程中,种子的大部分体积处于在缺口外侧,造成种子的重心位于分选缺口外侧,种子自身会向外翻转掉落,完成剔除,如果种子翻转掉落过程缓慢,弹性拨片能够阻碍该种子继续随转盘转动,促使其掉落,弹性拨片具有一定的弹性,可避免卡种现象。

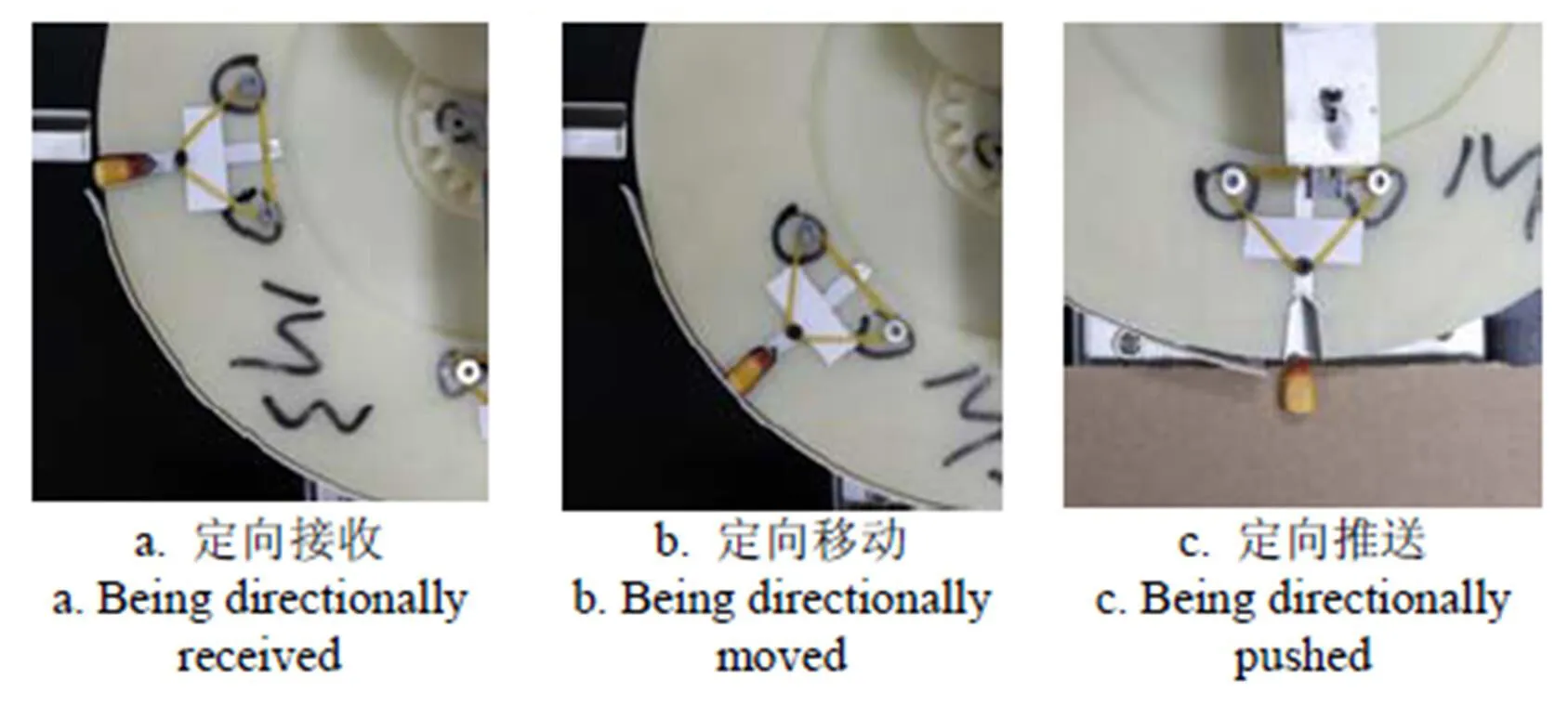

按照上述的分选方法,玉米种子定向播种推送装置可以实现只对尖端朝前输送来的玉米种子进行定向接收,之后对保留下来的玉米种子先后进行定向移动和定向推送,玉米种子定向移动和定向推送过程见图6。

1.定向玉米种子弹夹

2.2 定向接收过程的影响因素

结合定向接收过程可知,尖端朝前的玉米种子可以顺利通过分选缺口而大头朝前的玉米种子却掉落的主要原因是:2种状态的玉米种子在通过分选缺口时重心位置不同,即尖端朝前时玉米种子的重心始终位于分选缺口内侧,而大头朝前时玉米种子的重心位于分选缺口外侧。因此分选缺口的形状参数对定向接收过程的影响较大,例如分选缺口的深度,表现为:分选缺口的深度越大,大头朝前的玉米种子越容易掉落,但同时也可能会使尖端朝前玉米种子的重心漏在缺口外侧进而掉落,本文设定分选缺口的深度不大于玉米种子平均长度的一半。另外分选缺口圆弧角度也是一个影响因素,表现为:分选缺口圆弧角度越大,玉米种子做离心运动的时间就越长,向外移动的距离也就越大,可能导致尖端朝前的玉米种子掉落。

除了分选缺口的形状参数外,转盘间歇旋转的速度也对定向接收过程有影响,因为速度越大,玉米种子的离心力就越大[16-17],玉米种子因离心运动而向外移动的距离就越大,可能造成尖端朝前和朝后的玉米种子都掉落。转盘间歇旋转的速度与步进电机的转速一致,而步进电机的转速可以用周期来衡量,同时步进电机周期会影响到整个装置的工作效率。本研究综合考虑将周期设定为3 s。

3 定向接收功能仿真试验

定向接收功能是整个装置能够顺利工作的基础,尖端朝前玉米种子的保留成功率和大头朝前玉米种子的剔除成功率是衡量玉米种子定向播种推送装置工作性能的2个重要指标。由定向接收原理可知,分选缺口的形状参数对定向接收过程影响较大,其中分选缺口的4个形状参数中分选缺口圆弧角度和深度是未确定的。为了得到最佳的分选缺口参数,采用ADAMS仿真软件进行定向接收功能仿真试验[18-23],并对玉米种子定向播种推送装置进行优化,以期为实际装置的制作提供参考依据。

3.1 仿真模型的建立

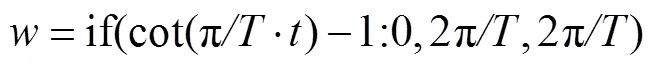

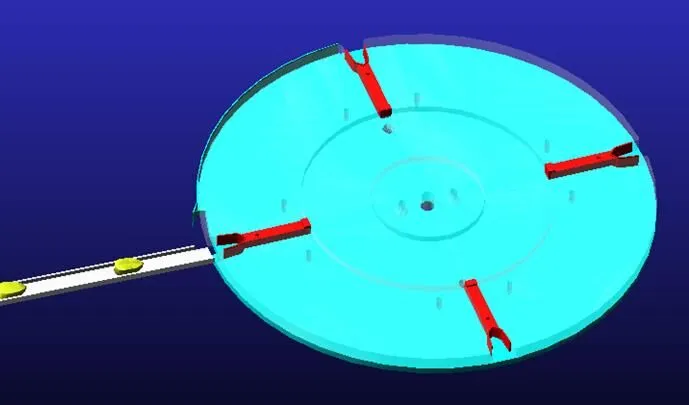

由于仿真试验的重点在于模拟玉米种子定向接收过程,所以本研究在建立仿真模型时对玉米种子定向播种推送装置进行简化,只建立与定向接收功能相关的部件模型,然后为运动的部件添加合适的驱动来模拟实际运动。参考文献[24-25]的建模方法,首先运用Solidworks软件建立相关部件的装配模型,然后导入ADAMS仿真软件中为各部件添加相关运动副。为了提高仿真的真实性,以实际马齿型玉米种子为参考建立10颗形状不同的玉米种子模型。为相互接触的物体之间添加接触力,包括:部件之间、玉米种子与部件之间以及不同玉米种子之间。为输送轨道添加合适的正弦驱动,模拟直线电磁振动,为玉米种子输送提供动力。参考式(1)为转盘添加角速度为的顺时针间歇旋转驱动,模拟周期性的顺时针间歇旋转运动[26-27],其中为3 s。最终建好的仿真模型见图7。参考文献[24]对建好的仿真模型进行合理性验证,结果显示玉米种子在仿真模型中的运动效果符合实际,且仿真过程没有出现失真状况,表明该仿真模型可以代替实际装置进行试验。

式中为时间,s。

3.2 仿真试验

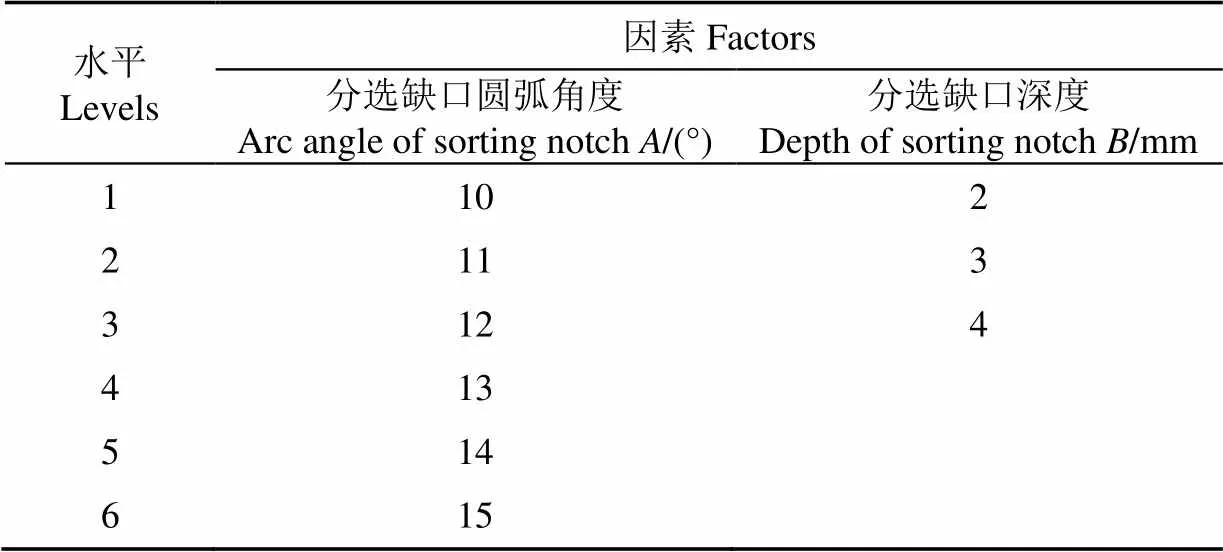

玉米种子的平均长度为10 mm,由于分选缺口的深度不能大于玉米种子长度的一半,因此设定深度的试验范围为2~4 mm;另外由于大头朝前的玉米种子在分选缺口处掉落需要一小段时间,且种槽自身所占的圆弧角度为4°,经预试验发现分选缺口圆弧角度不能小于10,因此初步设定圆弧角度的试验范围为10°~15°。

图7 定向接收功能仿真试验模型

以分选缺口圆弧角度和深度为因素,因素水平见表1,、为因素水平值。首先以保留成功率1为指标对尖端朝前的玉米种子进行第1项仿真试验,然后以剔除成功率2为指标对大头朝前的玉米种子进行第2项仿真试验。采用完全试验方案,每组试验的玉米种子数量为50颗,定向接收功能仿真试验结果见图8。

表1 定向接收功能仿真试验因素水平

图8 玉米种子定向接收功能仿真试验结果

由图8a和图8b可知,圆弧角度或深度这2个因素影响保留成功率和剔除成功率的规律恰好相反:对于尖端朝前的玉米种子,随着圆弧角度或深度的增大,保留成功率总体呈降低趋势;对于大头朝前的玉米种子,随着圆弧角度或深度的增大,剔除成功率总体呈升高趋势。

玉米种子定向播种推送装置在实际工作中要求尖端朝前玉米种子的保留成功率越高越好,同时要求大头朝前的玉米种子必须被完全剔除,即剔除成功率为100%。由试验结果可知,能使大头朝前玉米种子的剔除成功率达到100%的因素组合有5个:52、62、43、53和63,在这些组合中,组合52对应的尖端朝前玉米种子的保留成功率最高,达到94%。因此本研究选52为最佳因素组合,即最佳的分选缺口参数为:=14°、=3 mm,以此作为最终的设计参数。

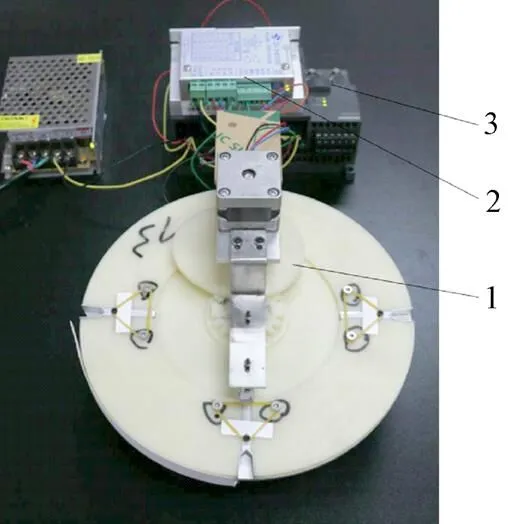

4 玉米种子定向播种推送装置的性能试验

为了检验仿真优化结果的准确性并对整个装置的性能进行测试,按照设定好的参数加工零部件,并搭建玉米种子定向播种推送装置试验平台(图9)进行性能试验。搭建装置时,对相互摩擦的不同部件采用不同的材料进行制作,以减少磨损,例如:转盘底座和转盘之间有摩擦,因此转盘底座采用铝合金材料,转盘采用尼龙材料。装置设计时,采用弹簧线为自动回位机构提供拉力,用于使持种器向心回位,在搭建平台过程中发现,持种器在滑槽中移动时的摩擦力较小,即回位所需的拉力较小,由于打结固定弹簧线时难度较大,而高质量的橡皮筋弹力足够大,且具有较好的耐用性,所以本文采用橡皮筋代替弹簧线。由于定向定距转盘的角速度较低,为使步进电机工作时保持平稳,且减小振动,本文选用型号为17HS-C6022的步进电机,利用型号为ZD-2HD43OS的驱动器将步进电机的细分数设定为32[28-30],利用PLC调节步进电机的周期为3 s。

1.玉米种子定向播种推送装置 2.步进电机驱动器 3.PLC

取尖端定向完毕的马齿型玉米种子600颗进行试验,其中尖端朝前和大头朝前的玉米种子数量分别为536颗和64颗。为了方便观察,定向推送输出时直接将种子推到一个平板上。装置对尖端朝前玉米种子的定向接收、移动和推送过程见图10,以尖端朝前状态进入种槽的玉米种子大部分都可以顺利通过分选缺口,即完成定向接收,之后装置对保留下的玉米种子进行定向移动和定向推送,玉米种子被送到平板上;而以大头朝前状态进入种槽的玉米种子在经过分选缺口时都会被直接剔除。

整个试验过程中,装置工作稳定,定向接收、移动和推送3个功能实现效果良好,对于定向接收功能,经过分选缺口时,尖端朝前的玉米种子中只有33颗掉落,保留成功率约为93.8%;大头朝前的玉米种子全部掉落,剔除成功率为100%,实际试验结果与仿真试验结果相接近。

图10 尖端朝前玉米种子的定向接收、移动和推送过程

5 结论与讨论

玉米种子进行定向推送是制作定向玉米种子弹夹的关键技术,本文以尖端定向完毕且呈平躺姿态的马齿型玉米种子为对象,设计了一种玉米种子定向播种推送装置,能够对玉米种子进行定向接收、移动和推送。

1)对装置的定向接收功能进行了原理分析,并以分选缺口的2个形状参数圆弧角度和深度为因素,以保留成功率和剔除成功率为指标,分别对尖端朝前和大头朝前的玉米种子进行仿真试验,得到了最佳的分选缺口参数:圆弧角度为14°、深度为3 mm。

2)搭建玉米种子定向播种推送装置试验平台进行性能试验,结果表明装置的定向接收、移动和推送3个功能实现效果良好,对于定向接收功能,尖端朝前玉米种子的保留成功率达到93.8%,大头朝前玉米种子的剔除成功率为100%。

玉米机械化定向播种技术是未来发展主要方向之一,马齿型玉米种子定向播种推送装置是制作定向玉米种子弹夹的基础,该研究为后续的玉米机械化定向播种提供了参考。本文设计的玉米种子定向播种推送装置是以马齿型玉米种子为对象的,所以在试验时没有考虑对不同形状玉米种子的适应性,但在实际中玉米种子的形状是多样的(马齿型、圆型等),所以需要进一步完善该装置,以增强其对不同形状玉米种子的适应性。

[1] Yarnia M, Tabrizi E F M. Effect of seed priming with different concentration of GA3, IAA and kinetin on azarshahr onion germination and seedling growth[J]. J. Basic. Appl. Sci. Res, 2012, 2(3): 2657-2661.

[2] Bowers S A, Hayden C W. Influence of seed orientation on bean seedling emergence[J]. Agronomy Journal,1972, 64(6): 736-738.

[3] Cole R J, Holl K D, Keene C L, et al. Direct seeding of late-successional trees to restore tropical montane forest[J]. Forest Ecology and Management, 2011, 261(10): 1590-1597.

[4] 侯彦龙,徐丽明,陈莉明. 玉米机械化定向播种技术的现状和发展趋势[J]. 农机化研究,2012,34(2):10-14.

Hou Yanlong, Xu Liming, Chen Liming. The current situation and development trend of corn mechanization oriented seeding technology[J]. Journal of Agricultural Mechanization Research, 2012, 34(2): 10-14. (in Chinese with English abstract)

[5] 刘闻铎,郭玉富,陈秀生,等. 一种玉米定向播种方法、定向种块制造设备与播种块装置:CN101663935A[P]. 2010-03-10.

[6] 徐丽明,赵学观,陆鑫,等. 一种玉米定向种子带制作装置:CN201310628961.2[P]. 2014-03-05.

[7] 徐丽明,赵学观,李超,等. 一种种子带自动涂胶装置:CN201310495130.2[P]. 2014-01-22.

[8] 赵学观,徐丽明,何绍林,等. 玉米定向种子带恒张力卷绕系统自适应模糊PID控制[J]. 农业机械学报,2015,46(3):90-96.

Zhao Xueguan, Xu Liming, He Shaolin, et al. Constant tension winding system of corn directional belt making machine based on self-adaptive fuzzy-PID control[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 90-96. (in Chinese with English abstract)

[9] 赵学观,徐丽明,王应彪,等. 基于Fluent与高速摄影的玉米种子定向吸附研究[J]. 农业机械学报,2014,45(10):103-109.

Zhao Xueguan, Xu Liming, Wang Yingbiao, et al. Directional adsorption characteristics of corn seed based on fluent and high-speed photography[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(10): 103-109. (in Chinese with English abstract)

[10] 徐丽明,何绍林,邢洁洁. 一种玉米定向种子带播种装置:201410546528.9[P]. 2015-01-07.

[11] 徐丽明,邢洁洁,高振铭,等. 一种玉米定向式种子子弹制作装置:201510292460[P]. 2015-06-01.

[12] 徐丽明,王应彪,赵学观,等. 一种玉米种子定向方法及定向装置:CN102893723A[P]. 2013-01-30.

[13] 王应彪,赵学观,徐丽明,等. 基于电磁振动的玉米种子定向排序输送技术[J]. 农业机械学报,2015,46(1):79-88.

Wang Yingbiao, Zhao Xueguan, Xu Liming, et al. Experiment and directional movement technology of corn seed based on electromagnetic vibration[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(1) : 79-88. (in Chinese with English abstract)

[14] 邢洁洁,徐丽明,袁全春,等. 马齿型玉米种子侧立定向定距输出装置的设计与试验[J]. 农业工程学报,2018,34(4):55-63.

Xing Jiejie, Xu Liming, Yuan Quanchun, et al. Design and test of dent corn seed directional and fixed-distance output device with lateral standing posture[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 55-63. (in Chinese with English abstract)

[15] 徐丽明,邢洁洁,袁全春,等. 一种玉米种子侧立勺式定向定距输出装置:201710656685.9[P]. 2017-08-03.

[16] 邢洁洁,徐丽明,史丽娜,等. 圆周电磁振动下单粒玉米种子运动特性分析[J]. 农业工程学报,2016,32(23):21-28.Xing Jiejie, Xu Liming, Shi Lina, et al. Analysis of movement characteristics of single corn seed under circular electromagnetic vibration[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(23): 21-28. (in Chinese with English abstract)

[17] 邢洁洁,徐丽明,刘旭东,等. 电磁振动料斗内玉米种子分散与排序输送仿真及试验[J]. 农业工程学报,2017,33(13):32-39.

Xing Jiejie, Xu Liming, Liu Xudong, et al. Simulation and test of corn seeds' dispersion and arraying transport in electromagnetic vibration hopper[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(13): 32-39. (in Chinese with English abstract)

[18] 贾晶霞,张东兴,郝新明,等. 马铃薯收获机参数化造型与虚拟样机关键部件仿真[J]. 农业机械学报,2005,36(11):70-73.

Jia Jingxia, Zhang Dongxing, Hao Xinxing, et al. Parametric modeling and computer simulation of potato harvester parts[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(11): 70-73. (in Chinese with English abstract)

[19] 贾晶霞,张东兴. 马铃薯收获机摆动筛与块茎运动仿真分析[J]. 中国农业大学学报,2006,11(3):79-82.

Jia Jingxia, Zhang Dongxing. Moving simulation analysis on swing sieve of potato harvester[J]. Journal of China Agricultural University, 2006, 11(3): 79-82. (in Chinese with English abstract)

[20] 董艳. 2BD-6水稻直播机电磁振动排种器虚拟设计[D]. 西宁:广西大学,2005.

Dong Yan. An Optimization Design On Electromagnetic Vibrated Seeding Apparatus of 2BD-6 Rice Direct-Seeding Machine by Virtual Prototype Technology[D]. Xining: Guangxi University, 2005. (in Chinese with English abstract)

[21] 李超,邢洁洁,徐丽明,等. 柔性梳脱式酿酒葡萄脱粒机构设计与试验[J]. 农业工程学报,2015,31(6):290-296.

Li Chao, Xing Jiejie, Xu Liming, et al. Design and experiment of wine grape threshing mechanism with flexible combing striping monomer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(6): 290-296. (in Chinese with English abstract)

[22] 李珈慧. 苹果采摘机器人移动平台机械系统的设计及仿真[D]. 南京:南京农业大学,2014.

Li Jiahui. The Design and Simulation of Apple Picking Robot Mobile Platform Mechanism System[D]. Nanjing: Nanjing Agricultural University, 2014. (in Chinese with English abstract)

[23] 任述光,谢方平,罗锡文,等. 柔性齿与刚性齿脱粒水稻功耗比较分析与试验[J]. 农业工程学报,2013,29(5):12-18.

Ren Shuguang, Xie Fangping, Luo Xiwen, et al. Analysis and test of power consumption in paddy threshing using flexible and rigid teeth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(5): 12-18. (in Chinese with English abstract)

[24] 邢洁洁,徐丽明,史丽娜,等. 玉米种子电磁振动定向装置仿真模型的建立与验证[J]. 中国农业大学学报,2017,22(4):129-134.

Xing Jiejie, Xu Liming, Shi Lina, et al. Establishment and verification for the simulation model of directional device based on electromagnetic vibration for corn seeds[J]. Journal of China Agricultural University, 2017, 22(4): 129-134. (in Chinese with English abstract)

[25] 邢洁洁,徐丽明,袁全春,等. 直线电磁振动下玉米种子定向传输的模拟仿真试验与验证[J]. 中国农业大学学报,2017,22(10):120-125.

Xing Jiejie, Xu Liming, Yuan Quanchun, et al. Simulation test and verification of corn seeds’ directional transmission under linear electromagnetic vibration[J]. Journal of China Agricultural University, 2017, 22(10): 120-125. (in Chinese with English abstract)

[26] 李增刚. ADAMS入门详解与实例[M]. 北京:国防工业出版社,2006.

[27] 邢俊文,陶永忠. MSC.ADAMS-View高级培训教程[M]. 北京:清华大学出版社,2004.

[28] 胡维庆. 步进电机细分驱动系统设计[J]. 轻工机械,2016,34(3):57-60,64.

Hu Weiqing. Design of subdivision driving system for stepping motor[J]. Light Industry Machinery, 2016, 34(3): 57-60, 64.(in Chinese with English abstract)

[29] 李秀红. 高细分新型步进电机驱动系统设计[D]. 哈尔滨:哈尔滨工业大学,2007.

Li Xiuhong. The Design of a Novel High-subdivision Stepping Motor Driving System[D]. Harbin: Harbin Institute University, 2007. (in Chinese with English abstract)

[30] 雷凯. 步进电机细分驱动技术的研究[D]. 苏州:苏州大学,2003.

Lei Kai. Study on Subdivision Driving Technique of Stepper Motor[D]. Suzhou: Suzhou University, 2003. (in Chinese with English abstract)

Design and test of pushing device for dent corn seeds directional sowing

Xing Jiejie, Xu Liming※, Yuan Quanchun, Ma Shuai, Yu Changchang, Duan Zhuangzhuang

(,,100083,)

The method of regarding corn seed as bullet to sow is a new way, which can realize mechanically directional sowing of corn. The concrete realization process is as follows: Firstly, it needs to make directional corn seed bullet clip, and then the corn seed in the bullet clip is inserted into the soil by specific equipment. The key technology of making directional corn seed bullet clip is directionally pushing corn seeds. In order to realize directionally the pushing of corn seeds, taking dent corn seeds with horizontal posture as research object, most tip orientation of which had been oriented by existing directional device, in this paper, a directional push device for dent corn seeds was designed. Those dent corn seeds could be directionally received, then directionally moved and pushed by the device. The device consisted of 3 parts: directional receiving and moving mechanism, directional pushing mechanism, and power unit. Among them, the directional receiving and moving mechanism was mainly composed of a turntable, 4 seed holders, a turntable base and other components. The directional pushing mechanism mainly consisted of a cam, a linear push rod and some others. And the power unit was a simple stepper motor system. There were 2 kinds of stations when corn seeds with horizontal posture got into the seed notch on seed holder: tip facing forward or main part facing forward. The working process of directional push device for corn seeds was as follows: The turntable started to rotate after corn seeds got into the seed notch, taking seed holders and corn seeds turning together on the turntable base. The corn seeds with main part facing forward would be eliminated when the seed holder passed through the sorting notch, and the corn seeds with tip facing forward could be passed through smoothly, thus completing the directional receiving of the corn seeds. The turntable continued to rotate, and the corn seeds held were kept relatively fixed with the seed holder under the constraint of guard board, and the turntable stopped after turning 90°, thus completing the directional moving of the corn seeds. At last, the linear push rod would push each seed in seed holder outward to complete the directional pushing function. Among the 3 functions of the directional push device for corn seeds, the directional receiving function was the most critical, as it provided a basis for directionally moving and pushing. The analysis of the principle of directional receiving function showed that the shape parameters of the sorting notch had great influence on the process of directionally receiving. Taking arc angle and depth of sorting notch as factors, and respectively taking holding success rate of corn seeds with tip facing forward and elimination success rate of corn seeds with main part facing forward as test index, 2 simulation tests were carried out with corn seeds of 2 different stations. The best parameters of the sorting notch were obtained: Arc angle was 14° and the depth was 3 mm. Under this condition, the holding success rate and elimination success rate respectively reached 94% and 100%. In order to verify the accuracy and reliability of simulation optimization result and test the performance of the device, the practical directional push device for corn seeds was constructed. A performance experiment was performed with 600 corn seeds whose most tip orientation had been oriented. The results show that the device works stably, and the 3 functions of directional receiving, moving and pushing perform well. For directional receiving function, the holding success rate of corn seeds with tip facing forward and elimination success rate of corn seeds with main part facing forward are respectively 93.8% and 100%, which coincide with simulation very well. Generally, this research provides a reference for mechanically making directional corn seed bullet clip subsequently and mechanically directional sowing of corn.

mechanization; crops; design; corn seed; directionally receiving; directionally moving; directionally pushing; ADAMS

2018-04-12

2018-06-30

国家自然基金项目(51475461)

邢洁洁,博士生,主要从事生物生产自动化研究。 Email:584731137@qq.com

徐丽明,教授,博士生导师,主要从事生物生产自动化技术与装备研究。Email:xlmoffice@126.com

10.11975/j.issn.1002-6819.2018.17.002

S233.73

A

1002-6819(2018)-17-0009-07

邢洁洁,徐丽明,袁全春,马 帅,于畅畅,段壮壮. 马齿型玉米种子定向播种推送装置设计与试验[J]. 农业工程学报,2018,34(17):9-15.doi:10.11975/j.issn.1002-6819.2018.17.002 http://www.tcsae.org

Xing Jiejie, Xu Liming, Yuan Quanchun, Ma Shuai, Yu Changchang, Duan Zhuangzhuang. Design and test of pushing device for dent corn seeds directional sowing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(17): 9-15. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.17.002 http://www.tcsae.org