基于LS-DYNA的导弹战斗部跌落安全性分析

2018-08-30吕红超郝陈朋

谢 涛,吕红超,郝陈朋

(中国空空导弹研究院, 河南 洛阳 471000)

导弹在运输、储存和使用过程中,有可能意外跌落而产生战斗部的意外点火或爆炸,进而导致载机、人员及武器的巨大损失,形成灾难性后果。美国早在20世纪70年代就开展了弹药安全性研究工作,已经建立了弹药安全性试验方法和评估标准,为不敏感弹药的设计水平和不敏感弹药的安全能力的评估提升了必要的标准。因此,研究导弹战斗部的安全性问题具有重要意义。

导弹战斗部的跌落冲击是其安全性的基本考核项目之一,众多学者对弹药的跌落安全性开展研究。江明等[1]在总结和分析国外弹药安全性试验方法和评估标准的基础上,提出了我国弹药安全性考核试验方法,其中跌落试验是主要考核项目之一。代晓淦等[2]建立了带壳装药的模拟跌落试验方法。高大元等[3]对老化和未老化的带壳PBX-6炸药进行了跌落试验,试验结果表明:跌落高度相同时,老化试样的爆炸冲击波超压和爆燃反应程度较大,撞击安全性降低。南宇翔等[4]通过跌落试验获得了不同弹着角范围内子弹撞击混凝土介质冲击峰值过载和碰撞时间的影响规律。

上述研究成果并未对带中心管的空空导弹战斗部跌落钢板的过程进行专项研究与分析。本文依据跌落安全性试验条件,针对带中心管战斗部跌落钢板过程进行分析,并通过理论计算和仿真,确定跌落后的战斗部安全性。

1 战斗部安定性理论分析

1.1 战斗部装药安定性分析基础

导弹战斗部在意外跌落的情况下受到较大的碰撞过载和响应的压应力,使装药内部产生一定的变形,或者发生颗粒间的相对移动和摩擦,导致热现象,因此必须限制内部装药的最大应力值以防引起装药早炸。

战斗部内部装药的应力分布由战斗部撞击过程中作用在装药上的轴向阻力Fn和惯性力决定。每一装药截面的轴向阻力相同,但每一截面的装药惯性力不同。战斗部过载系数nx过载系数为

nx=Fn/mg

(1)

式(1)中:m为战斗部质量,g为重力加速度。

令装药长度原点位于装药头部,装药头部到n-n截面的装药长度为L,装药n-n截面受力载荷为

(2)

式(2)中:mh为n-n截面以上的装药质量,d1为装药直径,ρC为装药密度,Le为装药在战斗部轴线方向上的总长度。

装药截面的应力为

(3)

由式(3)可知,当L=0时,装药头部承受的应力最大,即由于战斗部阻力和惯性力作用使得装药头部的应力最大;同时装药密度越大,装药长度越长。在碰撞方向上,装药头部(装药撞击部)承受的应力越大。

把式(3)推广,即Le表示在撞击方向上的装药总长度,L表示在撞击方向上的装药头部到n-n截面的装药长度,如图1所示。在战斗部跌落过程中,在12 m及以下的跌落高度下,装药采用弹性模型。由于中心管在战斗部跌落过程中起到支撑作用,会使在撞击方向上的装药总长度减小。同时,由于跌落高度越高,战斗部撞击钢板时的过载越大,装药的弹性变形越大,中心管起到的支撑作用越小,在撞击方向上的装药总长度越长。那么对于不同长径比的战斗部,在跌落时或撞击时,存在一个弹着角度,使得在撞击方向上的装药总长度最长,也就是说,存在一个弹着角度,使得战斗部装药头部(装药撞击部)承受的应力最大。由此可以推算出战斗部弹着角度的取值范围。

(4)

式(4)中:α为战斗部弹着角,d1为战斗部装药直径,d2为中心管直径。

空空导弹战斗部的装药长径比一般大约为1,战斗部端部跌落撞击时装药内部应力也较大。由于跌落高度越高,中心管作用越小,那么根据式(4),在中心管直径取值为0时,战斗部跌落时的装药最大应力的弹着角范围如下。

(5)

1.2 装药安定性力学分析准则

一般认为,装药设计过程中分析装药承受的有效应力并使之小于装药的许用应力。假定战斗部近似为刚体,战斗部内部装药径向应力σr、切向应力στ和轴向应力σz的关系为

σr=στ=μσz/(1-μ)

(6)

对于压装炸药,泊松系数μ为0.35,由式(6)可知战斗部内部装药径向应力和切向应力小于内部的轴向应力,可采用最大应力确定战斗部内部装药的安定性条件:

sσz≤σc

(7)

式(7)中:σc为装药内部许用应力,s为装药安全系数。

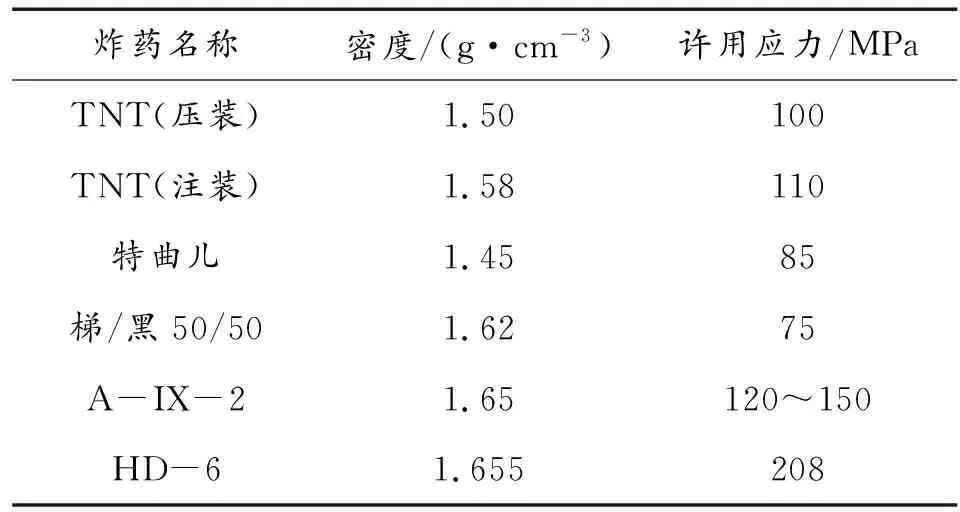

一些典型装药的许用应力如表1所示。

表1 一些典型装药的许用应力

2 仿真计算分析

2.1 数值仿真模型

以空空导弹战斗部为研究对象,在适当简化的基础上建立战斗部仿真模型,壳体材料为钛合金,破片为钢材,前、后盖和中心管为铝合金。

采用TrueGrid仿真软件建立战斗部和地面的仿真计算模型,如图2所示。图2(a)为战斗部与靶板的模型,图2(b)为战斗部模型,包含壳体,端盖,中心管和破片5个部分[5-8]。

2.2 材料模型

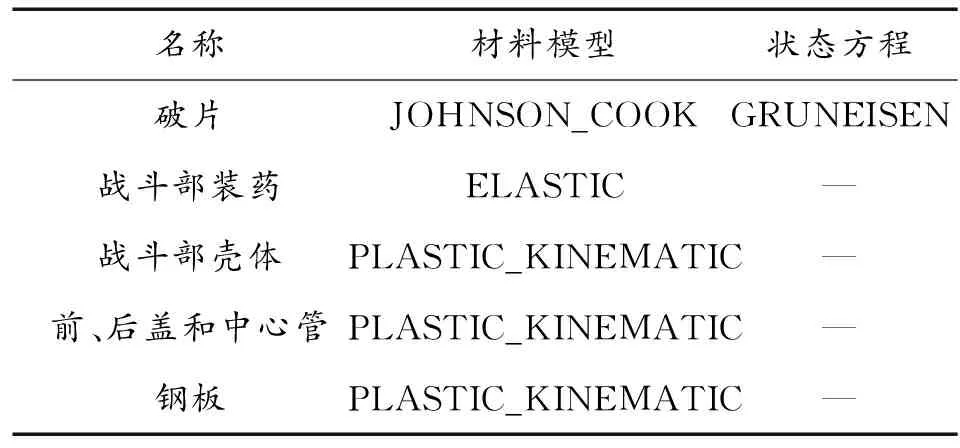

战斗部装药、壳体、前、后盖、中心管、破片和钢板采用的材料模型及状态方程如表2所示[9-10]。

表2 计算采用的状态方程及材料方程

3 仿真结果与分析

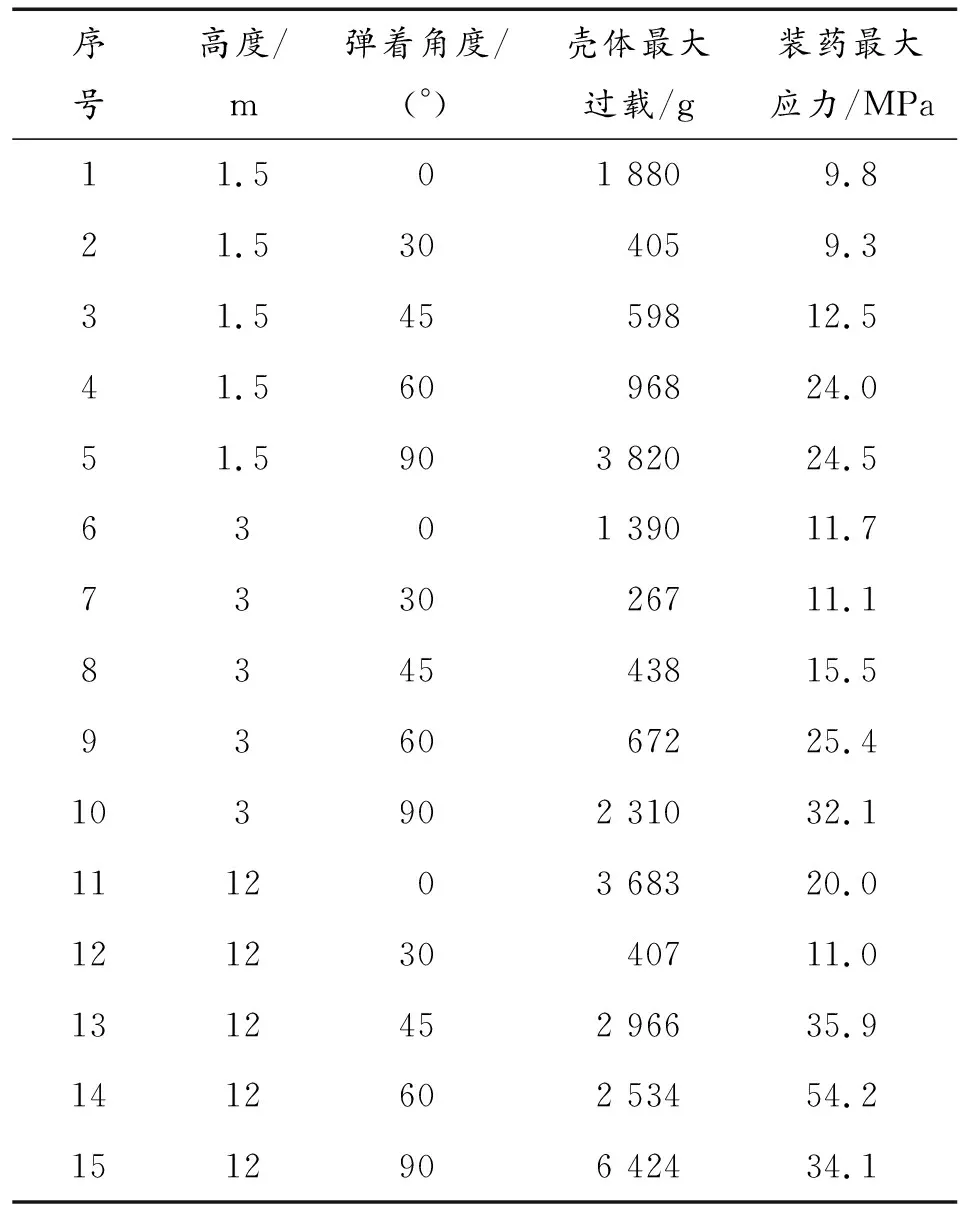

针对空空导弹战斗部在运输和存储过程中可能出现的意外跌落情况,开展了典型高度(1.5 m、3 m和12 m)和典型弹着角(0°、30°、45°、60°和90°)情况下的15种仿真计算,给出了在15种状态下战斗部在跌落到钢板过程中的撞击响应仿真计算结果。

战斗部在跌落试验时,其姿态一般采用水平姿态或垂直姿态,本文选取战斗部垂直姿态跌落时过载最大的仿真结果进行分析。

3.1 跌落过程的瞬态分析

90°跌落时战斗部的应力云图见图2,0 ms时战斗部壳体没有接触钢板;0.2 ms时壳体应力集中出现在战斗部外壳体与对接部分连接处,随着时间增加应力逐渐向另一端传播,整个过程壳体未出现明显变形。

战斗部从12 m高度以自由落体状态垂直撞击钢板,该过程中战斗部壳体冲击过载-时间历程曲线如图3所示。从图3(b)中可以看出,壳体开始出现冲击过载,在0.2 ms时冲击波过载达到第一个峰值,此时战斗部过载达到最大值6 424 g,之后开始反弹,战斗部离开钢板。

图4、图5给出了炸药内部压力—时间曲线,0.6 ms时药柱内部出现最大压力,最大压力值达到34.1 MPa,小于炸药的临界起爆压力,即12 m工况下,战斗部垂直跌落过程中装药不会发生起爆,处于安全状态。

3.2 不同跌落高度和弹着角下战斗部数值分析

针对不同的吊装高度和着角下自由落体撞击过程进行了数值仿真,分别得到其动态响应。不同高度和弹着角下战斗部跌落钢板冲击响应,如表3所示。

表3 不同工况下战斗部撞击钢板的动力响应

结果表明:战斗部不同高度跌落时,壳体过载峰值和装药内部最大压力峰值随着跌落高度的增加而增加;战斗部在同一高度不同弹着角跌落时,壳体过载峰值和装药内部最大压力峰值随着弹着角的增大而增大,也说明撞击方向上装药总长度的增加,在战斗部12 m跌落时,装药的弹性变形增大,使得中心管支撑作用减小,出现了战斗部弹着角60°时,装药的内部应力最大,说明了理论分析的正确性;对于空空导弹战斗部来说,对比表1可知,装药内部最大应力峰值小于一些典型装药的许用应力,说明战斗部经受跌落试验后,装药不会发生起爆,处于安全状态。

4 结论

本文通过理论计算分析,在空空导弹战斗部进行跌落安全性试验时,战斗部按一定的弹着角跌落,内部装药应力会达到最大值。通过数值仿真分析了空空导弹战斗部在不同的跌落高度和姿态对靶板撞击的动态响应,得到了壳体和炸药内部的压力响应。空空导弹战斗部在12 m以下跌落时,装药不会发生起爆,处于安全状态,为其跌落安全性评价分析提供了依据。