修井机液压缸过程控制分析

2018-08-28金嘉琦

金嘉琦,江 涛

1 引言

随着石油工业的快速发展,石油产业的需求量不断提高,将导致地层下石油储存量急剧下降。目前,我国多数地域油田开采已进入中、后期阶段,而且地下土质结构复杂难以测量,对石油产业开采带来很大难度。因此,为了保证石油工业的稳定开采,需要研制集成度高、自动化程度强、过程控制稳定的修井设备,来提高井下石油开采效率、开采过程的安全性以及减少对环境的破坏。

稳定、可靠的液压控制系统是修井机作业的一个重要保障,通过完成对整体系统中的动作与功能控制,实现石油工业向智能化、高性能化、高可靠性化和自动化等方向发展[1],改进传统石油开采的不足之处,将石油产业提升到一个新的高度。主要针对过程控制中卡瓦夹紧液压缸控制功能进行优化分析。

2 修井机控制系统的工作原理

不压井修井机是一种集成度高、作业效率高、安全可靠、操作方便的先进设备。设备控制系统中液压控制是设备的主要动力,作用机构为液压缸和液压马达,液压控制系统主要通过液压缸进行控制作业,其应用在井架作业平台、井架平移与翻转装置、井架上下移动装置、高温防喷器以及卡瓦夹紧装置等系统内。

设备工作原理:先将修井设备连接在井口上。控制系统通过液压系统驱动井架翻转装置中液压缸作用井架,将井架系统翻转竖立,接着控制井架平移与上下移动装置中的液压缸运作完成井架系统与井口对接。修井作业以起升管柱操作为例,由吊卡带动管柱以一定的速度上提,当下端处的感应器监测到管柱的管箍时,将信号传给控制中心,通过液压系统中执行机构打开下端防喷器,同时关闭上端防喷器,另外,在两个防喷器之间装有压力、温度和气体检测器,以检测井下气体的压力、温度变化情况以及气体中是否含有有毒气体,若含有则需要进行处理后再排放。继续上提管柱,当上端处的感应器监测到管柱的管箍时,同样将信号传给控制中心,通过液压系统中执行机构打开上端防喷器,同时关闭下端防喷器。当上一节管柱完全可以卸载时,移动卡瓦机构夹紧下一节管柱管箍下端处,接着液压大钳完成卸载管柱,同时机械手进行扶持管柱并将其运送到地面。设备下放管柱过程与之相反。

3 数字PID控制算法理论

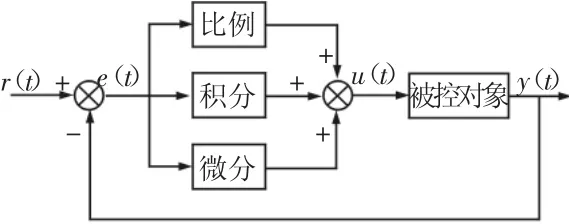

PID控制器由比例、积分和微分构成,通过对偏差的比例、积分和微分运算后,用计算所得的控制量来控制被控对象[2],PID控制算法原理,如图1所示。

图1 PID控制算法原理Fig.1 PID Control Algorithm Principle

图中:r(t)—给定值;e(t)—控制偏差;y(t)—实际输出值。系统主要由PID控制器和被控对象组成,其控制方程为:

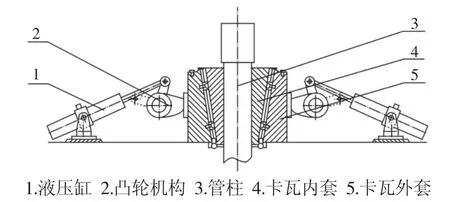

具有比例+积分+微分控制规律的控制称为比例积分微分控制,又称为PID控制。其控制规律为:

式中:Kp—比例系数;Ti—积分常数;Td—微分常数。

PID控制主要通过积分作用消除误差及微分作用缩小超越量[3],改善系统特性。比例系数Kp主要在于加快系统的响应速度,以提高系统调节精度;积分常数Ti主要用于消除系统的稳态误差;微分常数Td主要用于改善系统的动态特性。

4 液压缸的选取与强度校核

不压井修井机控制系统主要由电气控制和液压控制组成,两者协同作用,实现修井设备自动控制作业的功能。

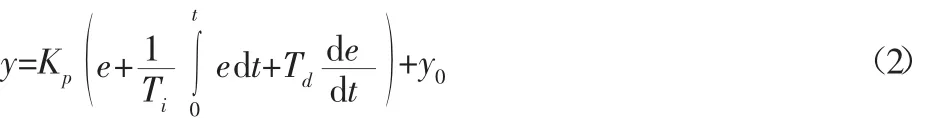

设备中液压缸内活塞的运作是液压控制系统主要的执行元件,它主要是利用油液内部的压力来传递动力的,将液压能转化为机械能,然后传递给设备,实现装置运作。以不压井修井机结构中的卡瓦压紧液压缸为例[4],如图2所示。通过电脑PLC程序或手动控制液压缸内部活塞的伸出与回缩运作,活塞杆带动凸轮旋转,同时凸轮作用在卡瓦体上,实现卡瓦夹紧与放松功能。因此,作业过程中需要保证卡瓦夹紧液压缸提供凸轮的动力大于卡瓦夹紧管柱的最大阻力。

图2 卡瓦系统结构Fig.2 Slip System Structure

卡瓦夹紧液压缸系统由两组液压缸构成,采用两组液压缸同步驱动[5],管柱四周可同时承受作用力,保证夹紧力最大。卡瓦结构中液压缸缸体与活塞的材料均选用为Q235结构钢,液压缸行程设定为145mm,推力为5000N,工作压力为3MPa,根据设备需求,选取合适液压缸提供动力,完成相应动作与功能。由液压缸内径方程得:

式中:D—缸体内径;F—作用力;p—压力。

由于此液压缸运作速度较慢[6],提供的动力较小,因此选用缸体内径为50mm,活塞杆的直径为28mm的液压缸即可。设备作业过程中,卡瓦夹紧液压缸主要通过凸轮作用卡瓦体上,实现夹紧管柱作业,保证上装与接卸管柱作业的顺利完成,因此,液压缸活塞杆主要承受轴向推力或拉力作用,,而受到的弯曲应力即可忽略不计。

作业时,活塞杆如果只承受轴向推力或拉力作用时,活塞杆的强度计算公式为:

式中:σ—活塞杆强度;F—作用力;d—活塞杆直径;σp—材料许用应力。

经计算活塞杆的强度小于其材料许用应力,完全满足设备的工艺要求,因此,选用缸径为50mm的液压缸可完成运作。

5 液压缸优化仿真

液压缸往复运动过程中,液压能作为正向输入,比例流量阀的通径大小为反向输入,实现对液压缸的运作速度及推力大小的控制。基于Simulink仿真分析,液压缸内活塞运动时,需讨论液压缸腔内液体压力与流量的关系、活塞启动时的速度及稳定运作时的速度,才能更好的分析液压系统的运行效果。

卡瓦夹紧液压缸的运作速度与推力大小,主要由液压缸腔内液体的压力p、液压的流量q两者来决定。其中,液压缸负载作业时,两者是在不断地变化的,根据液压的动力学原理[7],得卡瓦夹紧液压缸腔内的流量连续方程为:

式中:A1—活塞杆的截面积;v1—腔内油液的流速;k—腔内压腔泄露系数;V—腔内的容积;E—油液的体积弹性模量。

根据液压缸实现功能及结构特性,通过改变液压缸腔内液体的压力大小,来改变腔内液体的流量,运用PID控制算法理论,经过仿真分析,找到适合的流速,以实现液压缸的运作速度的平稳及提供稳定的动力。使用PID控制理论能够更加明显的分析系统的现状[8],通过消除误差方法使系统达到最佳状态。同时PID算法需要借助MATLAB软件仿真,借助MATLAB可使复杂的液压控制系统变简单易用、可靠,提高系统的控制效果[9]。

在仿真中,先选取PID参数,确立被控对象的数学模型,但工业过程中的数学模型很难得到,一般是通过试凑法来确定的。因此,通过试凑法,反复凑试参数,观察系统的响应曲线变化情况,当参数为42、0.001、0.1时,系统有较好的动态性能。

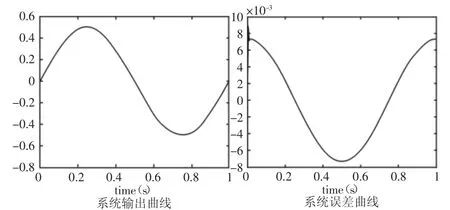

给定系统的输入信号,输入信号采用单位阶跃、正弦信号,并调整好PID控制的参数,在MATLAB软件中进行仿真[10],为系统输出曲线及系统误差曲线,如图3所示。

图3 系统仿真曲线Fig.3 System Simulation Curve

由MATLAB仿真曲线图知,运用PID控制理论后系统曲线趋于理想曲线,液压缸腔内液体的流量变化显得有规律,流速更加平稳,同时误差波动范围较小,实现一个更可控、更稳定的系统,能够更好的、可靠的完成相应动作与功能。

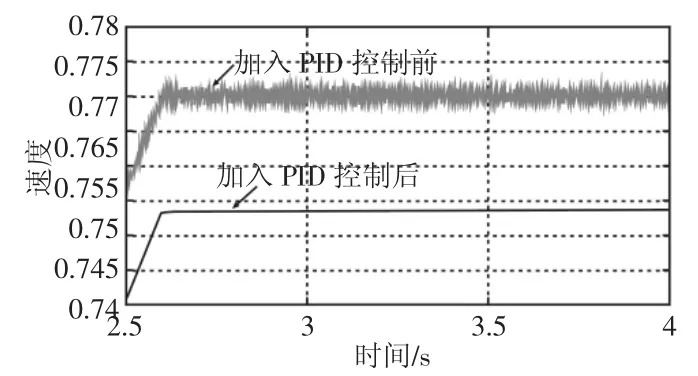

另外,液压缸的运作速度与液体的流量有关,通过两者之间的关系可以反映液压缸的平稳性能。同样,使用PID控制理论方法在Simulink下仿真分析,能够得到液压缸在加入PID控制前与加入PID控制后的速度变化曲线,如图4所示。为液压缸在启动时速度变化曲线,液压缸平稳运作时速度变化曲线,如图5所示。

图4 液压缸启动速度变化曲线Fig.4 Hydraulic Cylinder Starting Speed Change Curve

可以从图形曲线知,加入PID控制前,启动速度曲线开始时波动较大,后逐渐平稳,很不稳定,启动时液压缸会产生较大压力。而加入PID控制后,启动速度曲线更加平稳,同时,达到稳定状态的时间更快,使得液压缸启动更加平稳、可靠。

图5 液压缸平稳运作速度变化曲线Fig.5 Hydraulic Cylinder Smooth Opration Speed Change Curve

由曲线可以得到,加入PID控制前,速度曲线波动较大,速度不稳定,会使液压缸产生很大振动,增加了缸筒间的磨损,降低运作的平稳性及减少液压缸的使用寿命。而加入PID控制后,速度曲线趋于平缓,很大程度上减少液压缸的振动,增强液压缸运作的可靠性和稳定性。

运用PID控制理论,集成其结构简单、稳定性好、运作可靠、调整方便的特点,通过试凑法得到一组理想的PID系数值,对液压缸进行优化分析。使用PID控制理论后,系统的稳定性得以提高,液压缸运作时液体的压力与流量关系能够更好的提供推力,缸筒在启动过程中能够更快的达到稳定状态,同时,在作业过程中液压缸能够更平稳的运作,降低液压缸在启动与运作过程中的振动程度,提高了液压缸的总体性能。

6 结语

液压系统作为修井设备的主要动力输出源,又是修井设备的主要执行系统,同时液压缸结构是液压系统的直接执行部件,对液压缸的稳定性及可靠性优化分析是非常重要的,因此,分析数据得出结论:(1)液压缸作为液压系统中最重要的执行元件,提供设备动力,满足修井作业要求,液压缸具有结构简单,输出动力大,性能稳定可靠及使用维护方便的特点,保障设备运作的可靠。(2)采用了数字PID控制算法理论,通过消除系统的稳态误差,提高了系统的稳定性,运用MATLAB软件仿真,分析数据改善液压缸系统的不稳定特性,提高液压缸的总体性能。(3)运用液压控制系统,提供设备稳定、可靠的动力,完成动作与功能控制,同时,液压分布结构紧凑,减小设备的占地面积。此外,液压控制系统可提高设备的自动化程度、开采效率及人身安全,降低劳动强度,符合设备工艺要求。

综述,液压系统中的卡瓦夹紧液压缸的可以达到最优化状态,作业时能够满足设备的使用需求,可以安全地使用。