薄煤层采煤机滚筒装煤效率的研究

2018-08-28王义亮杨兆建

徐 婵 ,王义亮 ,杨兆建

1 引言

我国薄煤层资源丰富且煤质好,但受采高限制,滚筒直径和筒毂直径受限,且结构参数、运动参数不匹配,使得薄煤层采煤机的装煤效率差一直是一个突出问题,因此提高薄煤层采煤机滚筒装煤效率具有十分重要的意义[1]。目前滚筒装煤性能研究主要为试验和理论推导[2-4],试验的方法周期长、投入大,理论推导的结果与实际情况相差较大,为此,提出一种离散元仿真方法,建立模拟煤壁模型,以薄煤层采煤机滚筒为例,重点研究了滚筒螺旋升角、转速、牵引速度以及滚筒转向对装煤性能的影响。

2 滚筒模型的建立

模拟滚筒装煤实验的目的是为了改善采煤机螺旋滚筒的装煤性能,因此,模型与原型之间必须满足相似性要求,尽可能近似的模拟采煤工作面原型滚筒的运行情况。

以滚筒的叶片螺旋升角、滚筒转速、牵引速度为研究对象。

(1)利用三维建模软件UG,以某型号薄煤层采煤机滚筒为原型进行设计,建立三个螺旋升角分别为15°、18°、21°的三头螺旋滚筒模型[5]。

(2)该型号采煤机运动参数:滚筒转速n=44.36r/min,牵引速度v=(0~6)m/min。将滚筒转速上下浮动20%,得滚筒转速三个水平为 n=35.49、44.36、53.24r/min。

(3)目前,国内采煤机的最大牵引速度为8m/min,且小直径的牵引速度更低,为防止实验过程中发生堵煤,且考虑到本实验建立的煤壁较短,取牵引速度三个水平为v=2、2.5、3m/min。

取相似比1:3,滚筒尺寸、煤壁模型按比例缩小。根据相似理论,确定模型与原型有关参数的相似关系,参数换算,如表1所示。

表1 滚筒主要参数Tab.1 Main Parameters of Drum

3 仿真模型的建立

煤壁的离散元模型是由互相粘结的颗粒组成,煤壁整体宏观力学性质由颗粒粘结的细观参数决定,因此需要与真实煤岩力学参数进行匹配。通过大量的单轴抗压试验、抗拉试验对煤样的抗压强度、抗拉强度等参数进行匹配,以上参数与真实煤岩参数相近时,就认为该细观参数建立的煤岩模型有效[6]。

3.1 煤岩力学参数

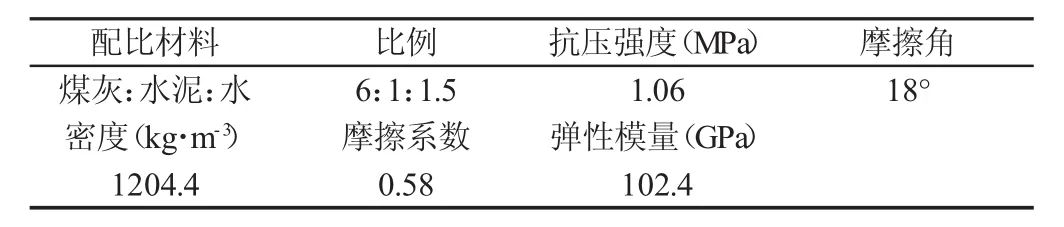

参考相关书籍[7]和某配比人造煤壁,获得相关力学参数,如表2所示。

表2 煤岩力学参数Tab.2 Mechanical Parameters of Coal Rock

3.2 本构模型的确定

PFC3D中的接触本构模型主要有接触刚度模型、滑移模型和粘结模型,其中,滑移模型一般与线性接触模型同时使用,构成无粘性土结构模型,由于这里的研究对象是煤,因此只采用接触刚度模型和粘结模型。

(1)接触刚度模型分为线性接触模型和Hertz模型两种,Hertz模型无法定义颗粒之间的拉力,不适用于粘结颗粒体模型。而需要建立的假煤壁模型需要颗粒之间相互粘结,所以采用线性接触模型。

(2)PFC3D中自带多种粘结模型,本次仿真选用Flat-Joint Contact Model模型建立煤壁,该模型相对Linear Contact Bond Model模型而言,考虑了颗粒之间的力与力矩,相对Linear Parallel Bond Model模型而言,限制了圆形颗粒的旋转,提高了抗压抗拉强度比,更符合实际煤岩的情况。该模型需要标定的参数有变形模量fj_emod、凝聚力 fj_coh、抗拉强度 fj_ten、摩擦角 fj_fa。

3.3 细观参数的标定

用软件自带的Rock Testing程序对煤样进行单轴抗压试验、拉神试验。颗粒半径设为7mm,孔隙率设为0.2,试件形状为圆柱体,试件直径与粒径比为10:1,按照细观参数标定步骤对模型各参数进行调试,获得与表1相吻合的宏观性质。

3.4 联合仿真模型的建立

根据标定参数建立煤壁模型,预先在煤壁上开出半圆形豁口,保证颗粒全部是由叶片作用掉落。将煤壁上、下、左、后侧固定,以防止煤壁在截割过程中坍塌。将上文建立的滚筒文件导入,形成滚筒和煤壁的组合仿真模型,如图1所示。滚筒截割煤岩前,统计总共要截割的颗粒数N,滚筒截割煤岩后,统计落入采空区一侧固定区域内的颗粒数m,通过η=m/N计算装煤效率。

图1 组合仿真模型Fig.1 Combined Simulation Model

4 滚筒装煤仿真研究

4.1 转向对装煤性能的影响研究

采煤机滚筒有两种装煤形式,顺转和逆转。顺转是指滚筒截割方向与截落煤岩方向相同,而逆转是指滚筒截割方向与截落煤岩方向相反。现利用螺旋升角为21°的滚筒,通过改变滚筒位置、煤壁形状,来研究滚筒转向对装煤效率的影响。共进行了6组实验,第1、2、3组为逆转实验,第4、5、6组为顺转实验,结果,如表3所示。

表3 滚筒转向实验结果Tab.3 Results of Drum Steering Experiments

转向实验对比结果表明:相同的运动条件时,滚筒逆转装煤效率比顺转高9.3%左右。原因在于逆转装煤时,出煤口位置较高,颗粒轴向速度不受堆积煤的影响,能够顺利被抛送至输送机处,而顺转装煤时,颗粒从滚筒底部被带到滚筒后部,由叶片推挤进行装煤,出煤口位置较低,靠近煤壁侧的堆积煤会对其造成阻碍,被推出的难度增加。但逆转时颗粒被抛出的距离较远,可能会被抛送至采空区。因此滚筒转速应尽量取较小值,以防止过抛现象发生。

4.2 叶片螺旋升角、转速、牵引速度对滚筒装煤性能的正交实验研究

研究单因素对滚筒装煤的影响,需要进行大量实验,且无法反映各因素间的交互影响。而采用正交实验的方法,能在将全部影响因素包含在内的前提下降低试验次数,又能得到各因素影响的显著性特征。

表4 正交实验结果Tab.4 Results of Orthogonal Experiments

因此,采用三因素三水平正交实验的方法来研究叶片螺旋升角、滚筒转速及牵引速度对装煤效率的影响,滚筒转向全部设为逆转。采用不考虑交互作用的正交表,对三个因素的每一个水平进行搭配组合。每次仿真滚筒行走距离一定,每次截割的颗粒总数相同。最后计算出每个组合的装煤效率,实验结果,如表4所示。

根据实验结果,对数据进行极差分析、方差分析,根据极差分析均值绘制各因素对装煤效率的影响趋势图,如图2所示。

图2 趋势图Fig.2 Trend Chart

(1)极差、方差分析。三因素中,转速对装煤效率的影响显著,牵引速度、螺旋升角影响不显著。三因素对装煤效率的影响主次顺序为转速、牵引速度、螺旋升角。

转速、牵引速度、螺旋升角三者匹配最优组合为61.5r/min,1.44m/min,21°,对应滚筒原型参数为 35.49r/min,2.5m/min,21°。

(2)趋势图分析:螺旋升角在(15~18)°时装煤效率呈下降趋势,在(18~21)°时显著上升,在21°时装煤效率最高。装煤效率随着转速的增加,总体呈现下降趋势,在(76.8~92.2)r/min时急剧下降,61.5r/min时装煤效率最高。这是由于转速越大,煤流轴向速度越大,抛送距离越远,导致抛煤严重。但是转速的选取与牵引速度有关,当牵引速度较小时,可适当再降低转速,以减少过抛煤。装煤效率随着牵引速度的增大,先增大后减小,在1.44m/min时取得最大值,实际工况时,牵引速度设置在2.5m/min左右时效果最好。

本实验结果,与文献[8]中抛射装煤时,叶片螺旋升角、牵引速度和转速正交试验的方差分析结果进行对比。三因素对装煤效率的影响主次顺序均为转速、牵引速度、螺旋升角,且三因素对滚筒抛射装煤影响的显著性分析结果基本相同,微小差距与各因素水平取值有关。对比结果表明,利用离散元仿真方法进行滚筒装煤过程的研究方法可行,且具有一定的准确性。

5 结束语

离散元仿真方法较搭建实验台研究而言,操作简单、费用低、灵活性强,可对综采工作面真实工况进行近似模拟,且可以进行大量仿真实验,为薄煤层采煤机滚筒装煤问题的研究提供了一种新的设计思路,但该方法在滚筒装煤方面的研究还需进一步的完善:(1)可建立采煤机摇臂、刮板输送机中部槽模型、挡煤板等模型对滚筒装煤效率问题进行深入研究,以符合真实情况[9-10]。(2)煤壁模型的细观参数需要进一步调整,使力学性质与真实煤壁更加吻合,也可以进行滚筒截割受力方面的研究。(3)目前已有学者采用试验与仿真对比,验证了离散元方法在滚筒装煤研究方面的准确性、可行性,可从力学的角度来进一步验证离散元仿真方法的可行性。