汽车翻滚模拟台架设计与分析

2018-08-28蒋成约胡晓燕

蒋成约,胡晓燕,陈 坤,张 伟

1 引言

汽车翻滚事故在所有道路事故中所占的比率相对较小,但翻滚事故所造成的死亡率却相当高[1]。国外对于车辆翻滚的研究较早,目前,汽车翻滚测试已经作为一项安全标准加入到美国高速公路管理局和IIHS(美国公路安全保险协会)汽车安全测试项目中,现在全球能实现重复翻滚的翻滚碰撞试验,只有控制翻滚碰撞系统(CRIS)、乔丹翻滚系统(JRS)[2]和动态翻滚试验系统[3]。国内相关的研究起步较晚,仍处于初期探索和研究的阶段,相应的文献资料较为缺乏,同时,车辆翻滚还未纳入行业标准及法规。目前,国内有部分单位在开展车辆翻滚相关的实验和研究,但主要集中在计算机仿真上[3],而实际的翻滚台架试验却很少。因此,设计一款满足实验要求并模拟试验数据的汽车翻滚模拟台架对开展相关的翻滚研究具有重要的意义和价值。基于此,设计了一种拟合汽车翻滚时横向速度和角速度数据的汽车翻滚模拟台架,以供模拟基本的乘员姿态与评价乘员伤害等研究。

2 翻滚台架设计

设计过程按照FMVSS208法规要求,遵循理论计算、建立模型、方案对比与改进、仿真分析、数据对比、结果分析的设计思路。

2.1 模型建立与方案对比

模型建立采用UG8.0软件,设计了两种驱动方式的方案:电动式汽车翻滚台架,液压式汽车翻滚台架。通过比较,电动式汽车翻滚台架,占地面积小,结构简单,控制方便,可通过控制电机的转速来控制汽车翻转的横向角速度和线速度,可以更好地模拟试验数据。其中电动式汽车翻滚台架有3种方案:齿轮传动式固定台架,平铺式滚动台架,悬置式滚动台架。相比齿轮传动式,悬置式滚动台架结构简单,且与平铺式滚动台架相比,悬置式将轨道悬置,节省了空间,故最终采用电机驱动的悬置式滚动台架设计。

2.2 机构原理

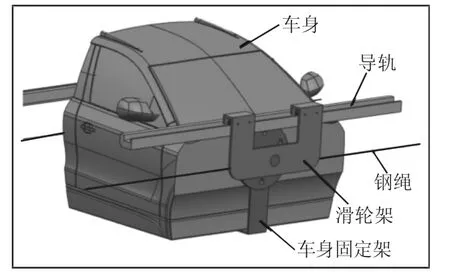

如图1所示,车身固定架上有螺纹孔,通过螺栓螺母固定车身,固定架与滑轮架通过轴承配合;滑轮架上的滑轮与悬置轨道配合,带动车身进行横向平动;钢绳为封闭形式,与滑轮架固连,与电机轴缠绕,电机轴的转动卷动钢绳,带动滑轮架和车身的横向运动。同时,另一个电机控制车身固定架的转动,使其在平动的同时,产生转动。

图1 翻滚台架原理示意图Fig.1 Structure of Roller Platform

2.3 理论计算

对台架进行进一步的理论计算。根据FMVSS208规定,试验过程中,汽车应在侧向速度v=48km/h的情况下进行动态翻滚。简化翻滚主体(车身与车身固定架)为长方体,由以下已知条件开展计算:

已知:白车身360kg,乘员60kg,即总质量为m=420kg;实验白车身宽为a=1.44m,高为b=1.75m,质心与旋转轴轴心距离为d=0.2m,翻转最大角速度为w=8.5rad/s。

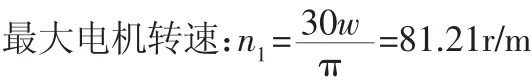

2.3 .1电机一的计算

电机一的选型选取最大翻滚角速度时刻进行计算。

则转动主体的转动惯量为:

最大转动力矩为:T=Jw=1822.4N/m

则电机一的功率为15.5kW,最大转速为81.21r/min。

2.3.2 电机二的计算

电机二作为横向平动的动力装置,模拟汽车翻滚的线速度。计算时,将车身、车身固定架及电机作为整体。

假设电机二的电机轴为R=0.2m,滑轮与导轨之间的滚动摩擦系数为u=0.05,启动或制动时,最大加速度为a=10m/s2,同理,采用与电机一的计算方法,则有:拉力为F=7185.65N,力矩为Tf=1437.13N·m,转速为n2=637.78r/min,功率为P2=95.826kW。

2.3.3 导轨的强度校核

导轨的总长为9m,每3m为一个固定点。导轨的横截面为U型,长500mm,高400mm,槽宽260mm,槽高230mm。导轨选用的材料为 45 号钢,弹性模量 E=210GPa,许可挠度[v]=L/600[4],取三分之一长的导轨进行受力分析及校核。利用惯性矩公式和简支梁挠曲公式可得到最大挠度 υmax=3.177×10-5,即 υmax<[υ],所以设计的导轨满足要求。

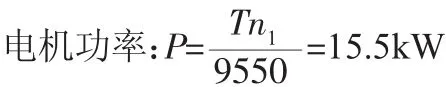

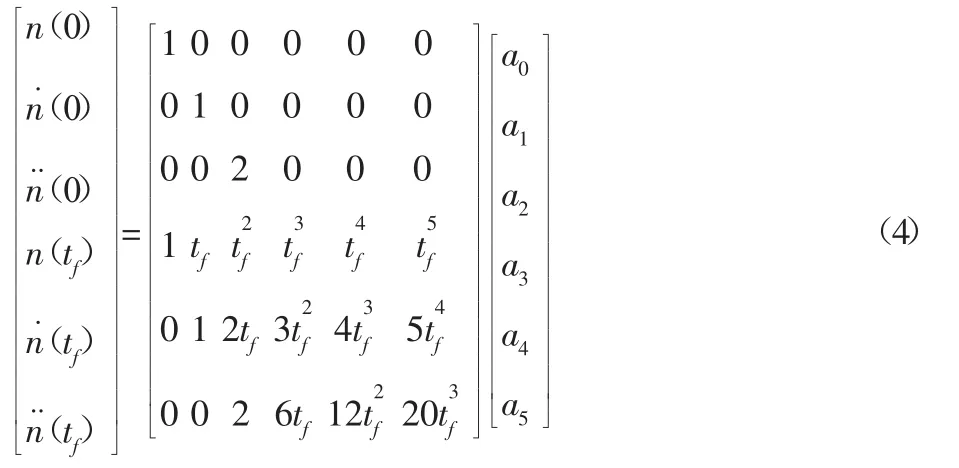

2.4 电机控制单元

利用PLC运动控制进行翻滚模拟台架的控制,通过控制输入电压信号的不同,控制电机转速。控制单元分为两个模块:按键控制模块,电机驱动模块。按键控制模块主要包括启停键,方向控制键,紧急停止键;电机驱动模块主要接收来自PLC的电压信号并控制电机的速度按预定曲线进行变化。总体控制流程,如图2所示。

图2 电机控制流程Fig.2 Control Diagram of Motor

外接程序由用户自定义编程完成,主要是将模拟翻滚试验数据的电压控制程序输入控制系统中。外接程序通过可编程控制器实现控制目的。PLC控制中心接收到按键模块信号后,其中的可编程控制器以周期扫描方式运行自定义程序,同时,PLC将控制信号传送给驱动模块驱动电机按预定运动曲线进行转动。

3 Simulink仿真分析

3.1 数学建模

数学建模为主要分为三块:运动轨迹,机械结构和电机,由于Simulink当中有相应的电机仿真模块,其建模过程不作累述。

3.1.1 运动轨迹数学模型

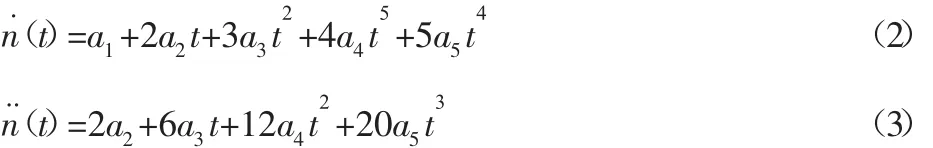

翻滚台架按特定的轨迹进行运动,可将运动轨迹分为多段曲线进行建模,建模过程要保证每段曲线的光滑连接及速度的平顺性。不失一般性,选择一个五次多项式描述轨迹曲线,即:

其速度和加速度方程为:

轨迹函数的约束条件为:

式中:n0、n0、n0表示 t=0 时的角度,角速度,角加速度ffft=tf时的角度,角速度,角加速度;a0~a5—系数。求解则得到系数的值,整理成矩阵为:

根据以上数学模型,给定角度、角速度、角加速度等数据,即可求解相应的运动轨迹方程。

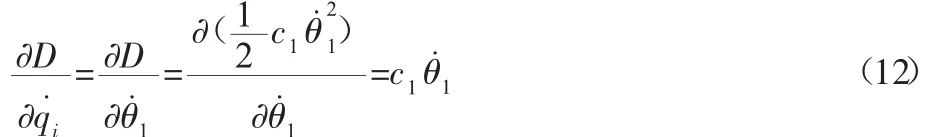

3.1.2机械结构数学模型

机械结构模型的建立利用拉格朗日法进行求解。拉格朗日运动方程为:

式中:L=T-U,T—动能;U—势能;D—损失能量;qi—空间坐标。

机构上存在两个坐标,固定坐标(0)和绕固定坐标原点旋转的移动坐标(1),固定坐标(0Z和移动坐标1Z重合。)假设取移动坐标系重心点(r1,0,0),则进行坐标变换:

式中:r1—重心到移动坐标的原点的距离;θ1—旋转的角度;m1—机构的质量。

则可得到速度量:

移动坐标系相对于固定坐标系的旋转角速度为:

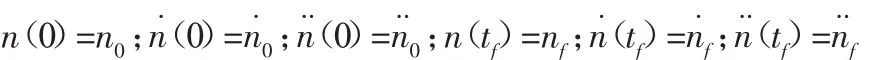

机构的动能T为:

式中:Izzg1—机构的转动惯量。

代入式(6)、式(7)得到:

势能U为:

考虑到粘性摩擦,可得到:

式中:c1—黏性系数。

则根据拉格朗日运动方程(5)得到机构运动的数学模型:

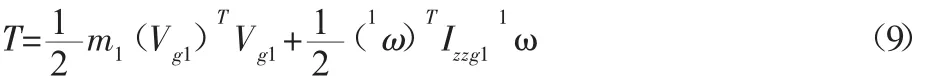

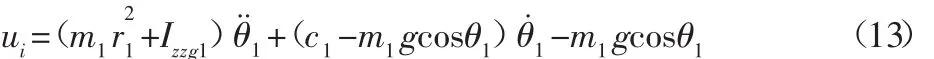

3.2 搭建Simulink模块

仿真主要利用MATLAB的Simulink模块,目的是模拟试验数据,验证翻滚台架控制的可行性和科学性。仿真分为电机一的角速度与电机二的线速度的仿真。针对电机一角速度的仿真步骤如下:

分别建立信号输入模块,PID控制模块,电机模块和机械模块(即定义车身的转动惯量、质量等)。整体仿真模型,如图3所示。

取原始试验数据[5]中角速度曲线的主要点绘制简化曲线。

将曲线分段处理,分为[0,0.25],(0.25,0.5],(0.5,0.63],(0.63,1.13],(1.13,1.31],(1.31,1.83],(1.83,2.03],(2.03,2.12],(2.12,2.74],(2.74,3.5]十个区间,为与线速度时刻对齐,整体增加 0.5s,即[0.5,0.75],(0.75,1]…(3.24,4],用 5 次多项式描述各个区间的轨迹曲线。

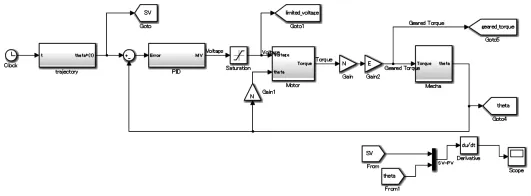

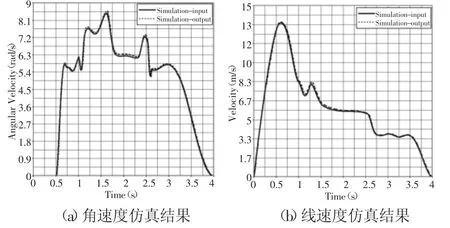

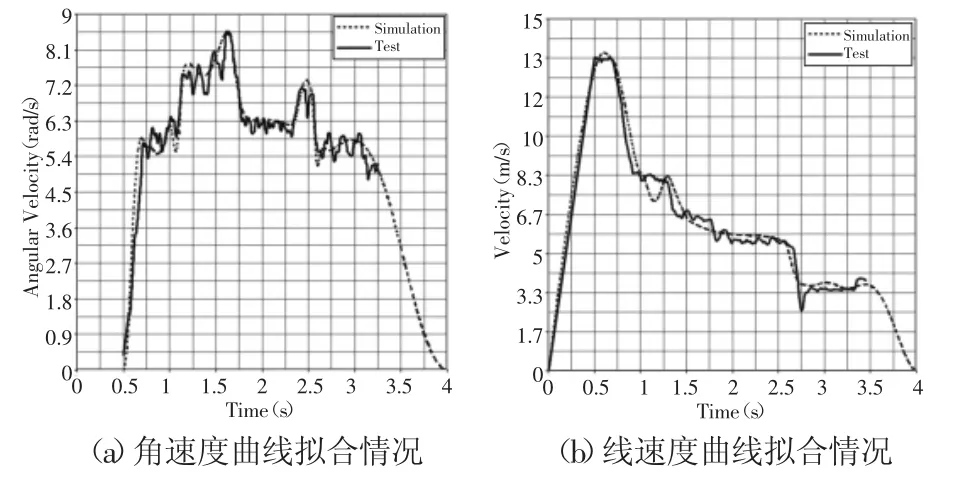

同理,改变输入信号,即可对电机二的线速度进行仿真,仿真结果,如图4(a)、图4(b)所示。其中蓝色曲线为输入曲线,红色曲线为经过PID控制后的输出曲线。将仿真曲线与试验数据进行对比,得到图5(a)、图5(b)。其中蓝色曲线为试验曲线,红色曲线为仿真曲线。

图3 Simulink仿真模型Fig.3 Simulink Model

图4 仿真结果Fig.4 Simulation Result

图5 与试验数据拟合情况Fig.5 Correlation of Velocities

由仿真结果和曲线拟合情况可知,电机仿真输出曲线与输入曲线基本拟合,由于电机自身反应速率的问题,导致输出曲线稍稍滞后于输入曲线;仿真曲线经过了试验曲线上主要的点,基本上模拟了试验曲线主要的时间节点和速度。综上所述,仿真结果贴合试验数据,符合试验要求。设计合理可行。

4 结论

设计过程应用材料力学、机械设计等知识进行可靠的计算和分析,采用Simulink仿真进行了机构合理性的验证和分析,并给出了电机的控制策略。计算结果显示翻滚模拟台架结构强度满足要求;仿真结果曲线基本模拟了试验曲线;之后,将进一步完善设计并根据设计进行样机试制及实物的制作和试验,供后期乘员伤害及姿态响应等研究。