采用聚醋酸乙烯酯作涂布胶粘剂以降低包装纸板的定量

2018-08-25屈永波

涂布纸板是纸板生产的一个重要领域。随着市场对轻量化包装需求的不断增加,纸基的低定量化对涂布纸板挺度的削弱问题日益突出。该文研究了采用聚醋酸乙烯酯(PVAc)作涂布胶粘剂对涂布纸板挺度的影响。结果表明,采用高玻璃化温度的PVAc作涂布胶粘剂能赋予纸板出色的挺度,从而使生产低定量的而其包装功能不受影响的涂布纸板成为可能。

在不牺牲纸板加工性能和最终使用性能的情况下,减少可折叠纸板箱(如包装)质量对于涂布纸板生产商而言,与其客户(例如食品、个人护理和医疗保健公司等)都同样重要。因为轻量包装的积极意义在于减少原材料用量,减少运输和废物处理成本。

由于轻量包装所用的箱板纸必须足够结实耐用才能保护其内盛物,所以其挺度重要性需提升至与外观、印刷适应性等高级质量参数相当水平。纸板抄造过程中影响其定量的因素有很多,合成胶粘剂就是其一。众所周知,合成涂布胶粘剂的玻璃化温度(Tg)会影响干燥后涂层的弯曲性能,玻璃化温度越高,涂层越硬,反之亦然。

聚醋酸乙烯酯(PVAc)涂布胶粘剂具有比许多苯乙烯基胶粘剂(如苯乙烯丙烯酸酯,SA)更高的玻璃化温度,因此能赋予涂层更大的挺度。PVAc胶粘剂的使用除了符合美国食品药品管理局现行的食品级纸制品标准外,还符合中国食品安全规定(《食品接触材料及制品用添加剂使用标准》)和欧盟关于食品接触材料的建议。

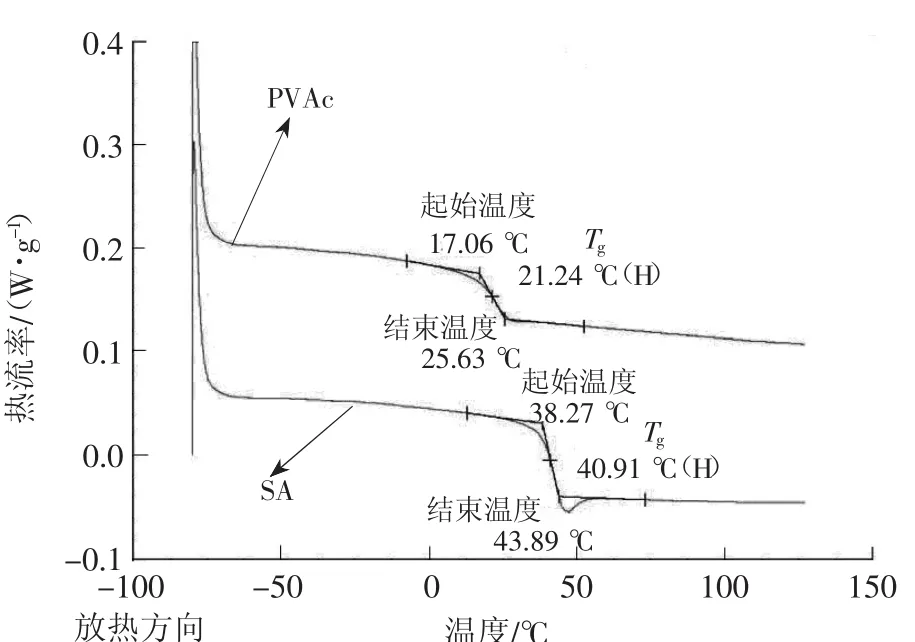

PVAc这类刚性胶粘剂能够增强涂层定向(横向x和纵向y)抗弯曲能力,这使得涂布纸板生产商有机会用便宜且挺度低的回用纤维代替昂贵且挺度高的原生纤维以减少纸板定量,也可以通过降低厚度减少纤维总用量。这里,使用高玻璃化温度的PVAc所提高的挺度应抵消或补偿上述纤维替代或纤维用量减少带来的挺度损失。常用的SA涂布胶粘剂玻璃化温度较PVAc低,因此可以预期其能够抵消更小的挺度损失,2种胶粘剂的玻璃化温度见图1。

图1 聚乙酸乙烯酯和SA涂料黏合剂的玻璃化温度

涂层挺度还取决于涂层结构和/或其体积特性。通常,由于涂料颗粒和纤维良好地结合在一起,使得庞大的涂层结构比紧密结构更具刚性。有研究表明,PVAc类刚性涂布胶粘剂涂层并不像苯丙乳液涂层那样,在干燥和压光时容易发生形变。这一特性能够增强干燥后的涂层在z方向上抗致密化和抗压实的能力,从而允许涂层保持纸箱最大挺度所需的大量“工字梁”结构。

1 材料与方法

应用于纸板涂布的涂料及其组合的种类很多。本实验采用1号黏土、PVAc或SA胶粘剂、纤维素流变改性剂制备实验用涂料以此来验证胶粘剂类型、基材挺度与轻量化目标之间的关系。以干黏土量为100质量份计,胶粘剂添加量为15质量份或20质量份(以下简称“15份”和“20份”),固含量均为65%。

为了减少纤维基质的挺度贡献,同时凸显涂层和胶粘剂的作用,本实验用非木浆纸页(原纸)代替纸板进行涂布实验。所用的非木浆纸页通过实验室台式涂布机在纸页上单面涂布75磅(约121.88 g每平方米,下同),涂布量分别为6磅和12磅每3 000平方英尺(约9.75 g和19.51 g每平方米,下同)。用上述涂布量模拟漂白浆纸板单涂[6磅(约9.75 g,下同)]和双涂[12磅(约 19.51 g,下同)],将涂布后的纸基立即放入温度260°F(126.67℃)的强制热风烘箱中干燥60 s。

为了进一步凸显各胶粘剂在挺度贡献或负面影响,纸页在压光机上经1道或2道压光,压辊表面温度均为170°F(76.67℃),压区压力均为550 psi(3.79 MPa)。 所有样品测试前按照TAPPI标准温度和湿度预处理1夜,挺度检测按照TAPPI标准中T-489测试方法进行。本研究用经基材密度常量标准化后的几何平均挺度(n=3)解释样品涂层质量和/或厚度的细微差异,测得的挺度(mg/令)数据精确到2位有效数字。

2 结果与结论

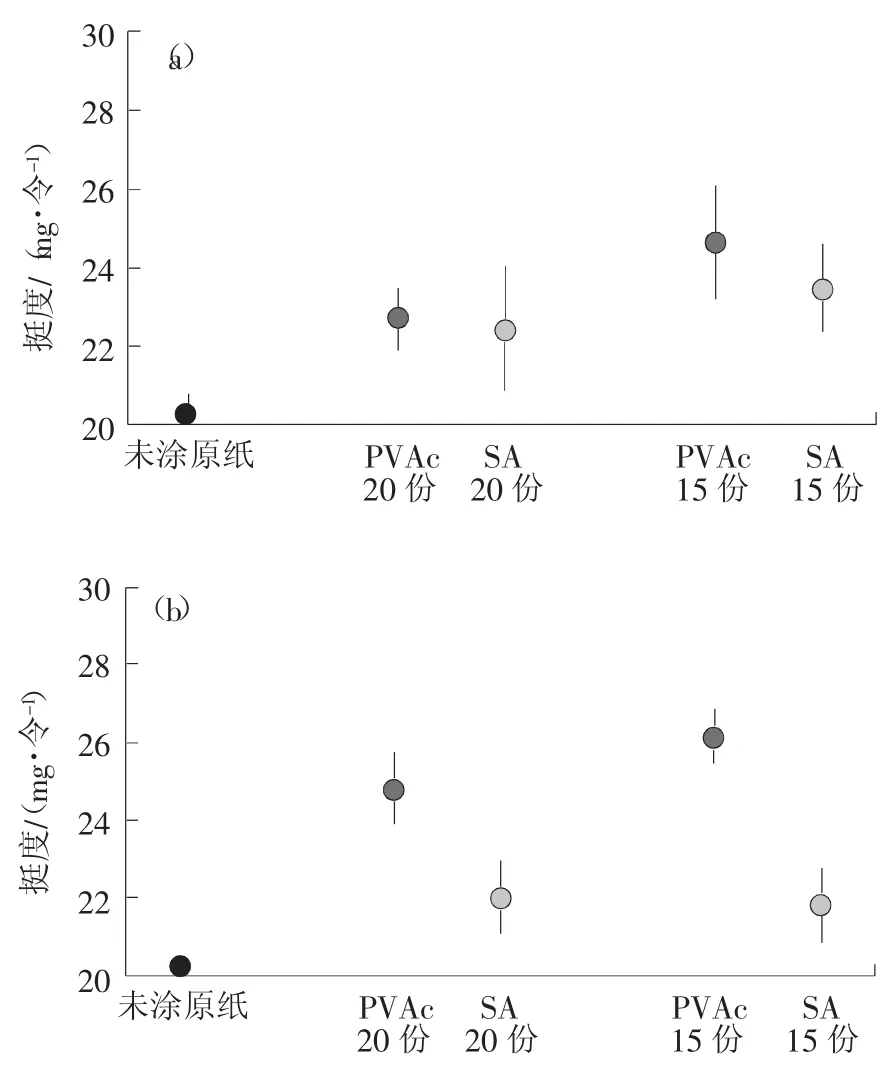

1次压光条件下胶粘剂用量对涂布后纸样挺度的影响如图2所示。图2(a)试验条件为涂料75磅,涂布量为6磅每3 000平方英尺;图2(b)试验条件为涂料75磅,涂布量为12磅每3 000平方英尺。

图2 1次压光条件下胶粘剂用量对涂布后纸样挺度的影响

正如所料,所有涂布后的纸样挺度均高于未涂原纸,但2种胶粘剂涂布量对挺度影响不同。具体而言,低涂布量(6磅,模拟单面1次涂布)下含有PVAc的涂料和含有SA涂料涂布后的纸样挺度相当,但是高涂布量(12磅,模拟单面2次涂布)下前者挺度明显高于后者。和预期不同的是,后者的挺度并未随涂布量的增加而改变。

图2还可以看出胶粘剂用量对挺度的影响,配制的胶粘剂用量分别为15份和20份时涂层之间挺度没有显著差异。考虑胶粘剂用量对黏合的涂料颗粒与基材的表面之间的交织关系的影响,如上结果有悖常理。一般而言,涂层挺度会随着高玻璃化温度胶粘剂用量的增加而增加。

2次压光条件下胶粘剂用量对涂布后纸样挺度的影响如图3所示。图3(a)试验条件为涂料75磅,涂布量为6磅每3 000平方英尺;图3(b)试验条件为涂料75磅,涂布量为12磅每3 000平方英尺。

图3 2次压光条件下胶粘剂用量对涂布后纸样挺度的影响

和预期一样,所有纸样随着进一步压实,其挺度都有所下降。不过胶粘剂的影响仍然与先前的研究结果相同,单面2次涂布的高涂布量情况下,PVAc在提高纸样挺度方面更有优势。显然,SA胶粘剂的热塑特性使其涂层更容易在压光时被压实,因此减少了其对涂层和基材挺度的贡献。尽管如此,一般认为大多数预涂布后纸板不需要压光。

为了进一步确认,在定量低13%[即单面涂布65磅(约29.48 kg,下同)]的纸基上重复该实验,除了纸基定量较低外其他条件都相同,即图4(a)试验条件为1次压光,涂料65磅,涂布量为6磅每3 000平方英尺;图4(b)试验条件为1次压光,涂料65磅,涂布量为12磅每3 000平方英尺。

同样地,模拟的较低涂布量水平下合成胶粘剂涂布后纸样挺度之间没有显著差异,但是在模拟单面2次涂布的较高涂布量下,PVAc涂布后纸样挺度明显高于SA涂布后纸样。

图4 定量低13%、1次压光条件下胶粘剂用量对涂布后纸样挺度的影响

出乎意料的是,用量为15份PVAc的涂料涂布后的纸样挺度比在20份时高。这里,刚性聚合物涂层的形成的骨架结构可能对结果有影响。另外,SA的胶粘剂用量似乎不影响涂布后纸样的挺度。这一差异可以归因于SA骨架较低的玻璃化温度(较高的可塑性)使得基材更为柔韧。

定量低13%、2次压光条件下胶粘剂用量对涂布后纸样挺度的影响如图5所示。图5(a)试验条件为涂料65磅,涂布量为6磅每3 000平方英尺;图5(b)试验条件为涂料65磅,涂布量为12磅每3 000平方英尺。

图5 定量低13%、2次压光条件下胶粘剂用量对涂布后纸样挺度的影响

类似地,图5显示了所有涂布后的纸基在压光后挺度都有损失,但是PVAc胶粘剂涂布后的纸基与SA胶粘剂涂布后的纸基相比挺度仍然保持着优势,从而证实了其对涂层(挺度)的正面影响。胶粘剂用量和涂布量对SA胶粘剂性能的影响最小,因此限制了其不作其他改变时帮助纸板生产商降低包装纸板定量的能力。

3 结论

尽管有很多机械和化学造纸因素会影响箱板纸挺度,但基于PVAc涂布胶粘剂对挺度的贡献,采用PVAc作涂布胶粘剂为纸板生产商提供了一种可能降低包装纸板定量的解决方案。本研究显示了纸基挺度受PVAc玻璃化温度以及其对干燥后涂层的结构/形态的正面影响强烈。虽然涂料配方是达到最佳外观和印刷适应性以及挺度的折衷,但PVAc对纸基挺度的内在贡献应该有助于涂布纸板生产商成功实现其轻量化目标,因为其在折叠纸盒应用方面具备经受时间考验的能力。