3W2型高压力压缩机曲轴动力特性研究及模态实验

2018-08-21衡攀攀管仁伟张秋菊

衡攀攀,管仁伟,张秋菊

(1. 江南大学 机械工程学院,江苏 无锡 214122; 2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

0 引言

文中介绍的压缩机应用于特种充氧车,为提高新型战机快速保障能力的要求,充氧车需要不停地为地面战机保障系统提供气体,因此需要将原先的压力由20 MPa提高到42 MPa。由于产品设计时所建模型比较复杂,需要适当地简化,而简化之后就会使得仿真结果存在着误差,因此需要模态实验对所建模型进行修正和验证。而压力的提高对关键零部件的设计和强度都提出了很高的要求,曲轴作为往复式压缩机的关键核心部件,在额定工况条件下工作,曲轴受到复杂载荷的作用,若达不到设计强度的要求,则会严重影响整台机组的正常运转。因此曲轴的动力特性研究尤为关键。

近年来动力特性的研究不乏有许多优秀的成果,文献[1-2]为今后曲轴的振动计算和有限元分析提供了新的计算依据,文献[3]借助动力仿真软件ADAMS对曲轴进行了动态特性的研究,文献[4]利用TimoShenko梁理论对某柴油机曲轴进行了动态特性分析,文献[5]研究了集中质量以及约束条件下压缩机曲轴的模态分析,文献[6-7]利用ANSYS对曲轴系进行扭转振动分析,文献[8]利用ADAMS对曲柄连杆机构进行动力学分析。但对于军用特种充氧车中的高压压缩机研究很少,尤其是动力特性的研究更少。

为此,文中以压缩机曲轴作为研究对象,首先构建简化之后的曲轴模型,对其进行模态仿真分析和模态实验分析,验证了曲轴有限元模型的正确性。然后对其施加复杂的交变载荷,得出其在危险工况条件下的应力曲线图和应力幅曲线图,进而对其进行动态强度的校核。

1 曲轴的模态分析

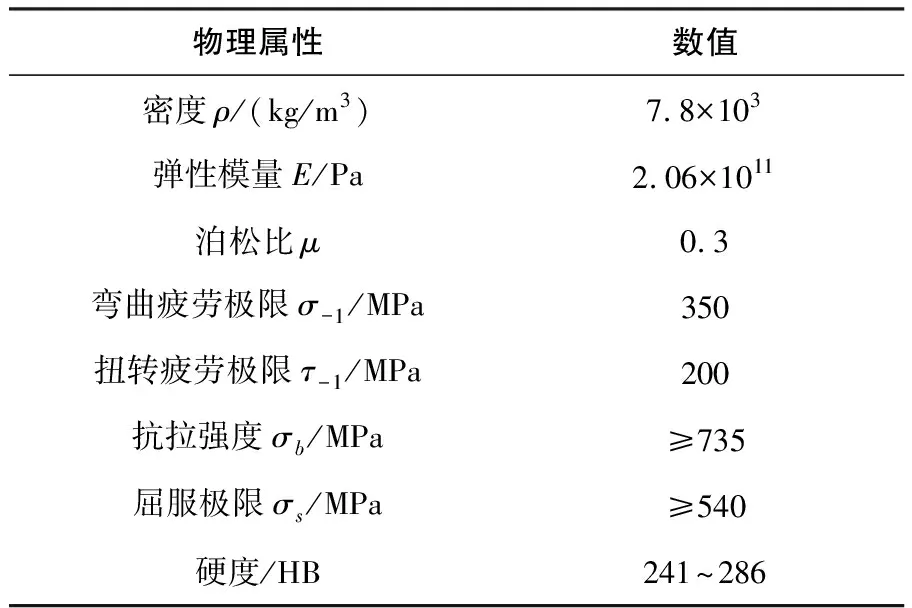

基于结构动力学方程建立曲轴的三维模型,同时进行如下简化,模型如图1,曲轴材料为40Cr,其物理属性如表1所示。

图1 曲轴的动力学模型

1) 由于主轴颈处电机输入端处的倒角对整个结构应力分析结构影响不大,同时也是为更好地划分网格,避免网格畸变,所以忽略了轴颈处的倒角;

2) 由于曲柄销处的油孔和轴承的油槽对曲轴的动态特性影响不是很大,为了不在划分网格中出现计算结果精度的降低,因此简化此处模型;

3) 曲轴2个曲柄下端的螺纹孔对最后的仿真结果的影响也不是很大,同时也是为了划分更好的网格,故忽略此处。

表1 曲轴物理属性

因前6阶的固有频率接近于0,对刚体的振动分析没有意义,应从第7阶往后开始研究,只需取前7阶往后的5阶模态频率进行分析,7阶往后的频率值见表2。模态振型如图2所示。

表2 曲轴5阶频率

图2 模态振型图

2 曲轴模态实验验证

通过带力传感器的力锤敲击曲轴上的固定位置,来回移动传感器的方位,以测出不同测点的频率范围。由于弹性海绵的刚度、阻尼较小,结构的弹性模态不会受到很大的影响,所以可以认为弹性海绵固定的曲轴处于自由状态。

实验的信号采集仪器为LMS32通道数据采集前端,与之配对的软件为LMS Test.Lab。力锤信号与数据采集系统的通道1相连,加速度传感器信号与数据采集的通道2相连,将采集到的信号通过USB接口与计算机完成数据之间的通信。仪器连接示意见图3。

图3 实验仪器连接框架图

在正式开始做实验时,需要选择振动响应点和力锤敲击位置点,这些位置点需要反映曲轴的几何模型而且不能选在振动的节点上。本次实验选择了30个测试位置点,并在曲轴上做好记号。

实验结果与仿真结果对比,见表3。由于采用最小二乘频域法求解非常方便,故本文用其得出模态实验的频率,如图4所示。为了更加方便地对比仿真结果值和实验值,用ORIGIN软件做出其对比曲线图如图5所示。

表3 仿真结果与实验结果

图4 实验模态频率图

图5 仿真结果与实验结果对比曲线图

由实验结果与仿真结果对比可以看出,曲轴的5阶模态固有频率值误差都在8%以内,大体上来说仿真结果与实验结果误差不是特别大,从而验证了所建模型的正确性,为以下曲轴的瞬态特性分析提供了基础。

3 曲轴的瞬态动力学分析

在曲轴瞬态响应分析中,施加的载荷包括曲轴载荷和电机驱动载荷,需将横坐标转化为时间t的函数;传递到曲轴上的转速1 478r/min,一个工作周期为0.040 59s。载荷步一般设为36步。则每个载荷步的时间为0.001 128s,电机的驱动载荷施加恒定的转矩为T=195N·m。

对曲轴施加约束过程中,在曲轴主轴颈处设置一对双列两面向心滚动轴承,限制其轴向和径向运动。瞬态响应分析是对曲轴承受外部动态载荷作用下的响应分析,需要施加曲轴本身惯性力和电机驱动力的时间历程载荷。由于瞬态分析非常得复杂,分析工作的时间比较长,分析结果变化规律需要在好几个周期才能显示出来。观察发现前2个周期曲轴的应力规律就能显示出来。曲轴在t=0.012时加载的力学模型如图6所示。

图6曲轴t=0.012时载荷步加载后的力学模型

3.1 压缩机曲轴的动态强度校核

图7与图8所示为曲轴应力分布云图。根据观察曲轴的等效应力云图发现,应力集中在曲柄块与主轴颈过渡位置及曲柄块与曲柄销过渡位置。据此判断曲轴应力危险点在图9的①、②、③、④、⑤位置。这些节点都是应力集中最严重的部位。

图7 应力分布云图

图8 应力分布云图

图9 危险位置处应力示意图

文献[9]中曲轴静态安全系数计算式为:

n=σ-1/σ0

(1)

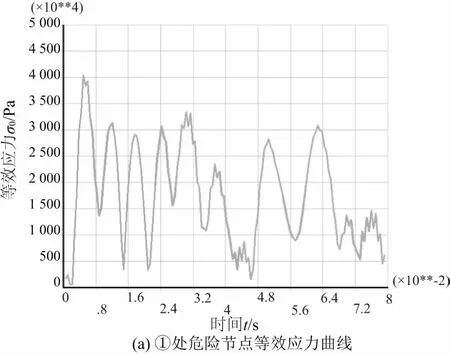

式中σ-1对称弯曲疲劳强度,40Cr一般取350MPa,σ0按第三强度计算。几个危险位置点为①、②、③、④、⑤,即主轴径与曲柄块过渡位置、曲柄块与曲柄销过渡位置及其曲轴转速输入端。曲轴①、②、③、④、⑤处危险位置处曲线图如图10所示,按式(1)对轴系进行动态强度校核,各轴系对应位置动态强度安全系数见表4。

图10 危险位置处等效应力曲线

节点号①②③④⑤静安全系数n8.74.13.45.15.5

3.2 压缩机曲轴的疲劳强度校核

取曲轴的额定工况下①、②、③、④、⑤危险位置进行疲劳校核分析,压缩机正常工作时曲轴承受弯扭组合作用。

通过分析发现各点三向主应力存在图11所示的规律,即各节点的第二主应力与其他主应力相比可以忽略不计,求得正应力σ剪应力τ如图12所示,并将其列为表格如表5所示,由机械设计手册[9]查询上述各个系数,求①、②、③、④、⑤危险位置处疲劳安全系数,见表5。

图11 各位置处三向主应力

图12 各位置处正应力和切应力

节点位置正应力幅值/MPa平均正应力/MPa切应力幅值/MPa平均切应力/MPa疲劳强度安全系数①29.451.156.606.723.30②77.95-1.1515.6416.071.35③92.105.4015.5515.951.45④65.93-2.6712.2612.521.58⑤63.57-0.8612.1312.371.62

由文献[9-10]可知,曲轴进行动力学分析时动态强度安全系数[n]取2.0和疲劳安全系数[S]通常取1.3。从表4和表5可知,轴系动力学分析时的动态强度安全系数和疲劳安全系数均满足设计强度要求。

4 结语

通过对压缩机曲轴基于动力学方程建立简化后的动力学模型,对其进行模态仿真和模态实验验证,然后对曲轴进行瞬态动力特性研究,对其进行动态强度校核和疲劳强度校核得出下面结论:

经过对曲轴进行模态仿真分析得出其固有频率和振型,与模态实验结果对比其仿真结果与实验结果误差在8%以内,证明仿真结果是可靠的。同时验证了所建简化之后模型的正确性,为曲轴的瞬态特性分析提供了基础。进一步对曲轴进行瞬态动力特性的研究,对其危险位置节点进行动态强度校核,通过计算发现它们中最小的动态强度安全系数n=3.4>[n]=2.0,表明动态强度符合设计要求,最后对其疲劳强度校核,结果表明危险位置处最小的疲劳安全系数S=1.35>[S]=1.2,同样表明疲劳强度也符合设计要求。通过对充氧用的3W2型高压往复式压缩机曲轴动力特性研究可以知道曲轴应力薄弱环节方位和整体的应力分布轮廓,这可以为后续战机系统提供气体用的特种高压压缩机的改进提供了一定方法依据和理论指导。