MEMS中硅各向异性腐蚀特性研究

2018-08-17刘伟伟常耀辉

刘伟伟,吕 菲,常耀辉,李 聪,宋 晶

(中国电子科技集团公司第四十六研究所,天津 300220)

硅单晶的各向异性腐蚀在半导体材料的加工过程中占据重要地位,广泛应用于硅单晶片的腐蚀减薄、化学机械抛光(CMP)、抛光片清洗、太阳能电池的制绒等领域。近年来随着电子元器件向小型化发展,微电子机械系统(MEMS)已成为制作微机械、传感器、控制电路等的关键技术。这种在微电子加工工艺基础上发展起来的新兴技术,不仅具备传统机电技术的优点,而且通过加入一些适合制作微机械的技术拓展了其应用领域。MEMS将硅平面工艺与体硅工艺有机结合,利用硅单晶碱性腐蚀各向异性的特点,用来制作三维结构器件,如:薄膜声腔谐振器的空腔、半导体激光器的谐振腔等,这些空腔、微管道的制作需要通过各向异性腐蚀来实现。因此各向异性腐蚀是MEMS器件制作中非常关键的工艺。

1 硅各向异性腐蚀机理

硅在碱性溶液中的腐蚀是各向异性腐蚀,即

在不同的晶向上腐蚀速率不同,对比硅的3个常用晶向,其腐蚀速率 ν<110>>ν<100>>ν<111>,在 KOH 溶液中这种腐蚀速率比可达到100左右。〈111〉方向的腐蚀速率最小,是最稳定的晶向。关于腐蚀机理,Seidel等人提出了一个假设[1],即Si原子的背面键的数量不同导致腐蚀速率出现差异。有报道提出用晶体生长的理论来分析单晶的化学腐蚀[2],强调腐蚀速率与结晶方向有关。另有研究者认为,各向异性腐蚀主要是由于在不同晶面的原子面密度不同导致,原子密排面比稀排面腐蚀速率慢。每种理论都有一定的合理性,也都存在缺陷,特别是硅在不同腐蚀液中各向异性的强度存在差异,对此现象的解释尚无令人信服的解释。尽管如此,在实际应用中,可以利用不同晶面的腐蚀速率差,通过调整腐蚀液的浓度、温度、腐蚀时间和选择适当的添加剂等,控制腐蚀速率,调整速率差,得到尺寸和深度都合适的三维结构。

2 腐蚀液的组分

MEMS工艺中常用的腐蚀分为干法刻蚀和湿法刻蚀,湿法刻蚀不会像干法刻蚀一样由于等离子体作用产生电荷积累和辐射损害[2-4],因此湿法刻蚀得到更广泛的应用。湿法刻蚀液分为无机和有机两种,常用的刻蚀液是KOH和四甲基氢氧化铵(TMAH),早期曾使用乙二胺邻苯二酚(EDP),但由于其毒性大,对人体有害而逐渐被淘汰。考核刻蚀液的指标不仅有刻蚀速率,刻蚀图形的结构、刻蚀面的粗糙度等也是重要的指标。

2.1 晶向与刻蚀速率的关系

在相同的条件下,KOH的刻蚀速率比TMAH要快得多。而且KOH刻蚀的各向异性比TMAH要强烈,对结构形状具有良好的控制性。例如晶向为〈111〉的硅单晶片,在质量比为40%的KOH溶液中温度为90℃时,其刻蚀速率可达24 μm/h左右,而相同条件下的TMAH,其腐蚀速率12 μm/h左右。若将硅单晶的晶向改为〈100〉,在KOH液中其刻蚀速率可达250 μm/h,TMAH液中刻蚀速率可达120 μm/h,如表1所示。

表1 硅单晶晶向与刻蚀速率的关系μm/h

2.2 刻蚀液浓度、温度与刻蚀速率的关系

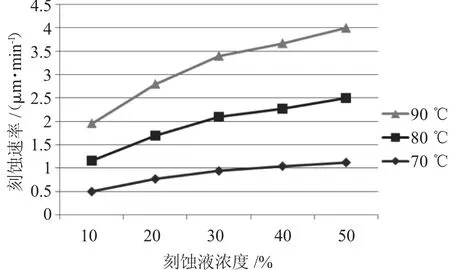

刻蚀速率不仅与单晶晶向有关,而且与刻蚀液的温度、浓度等有关。无论是有机刻蚀液还是无机刻蚀液,随温度升高刻蚀速率增加。对于KOH刻蚀液,刻蚀速率先随浓度增加而增加,当浓度达到50%左右时,浓度再增加时刻蚀速率反而呈下降趋势,如图1所示。对于TMAH刻蚀液,其刻蚀速率随浓度增加而下降,如图2所示。

2.3 添加剂与刻蚀速率的关系

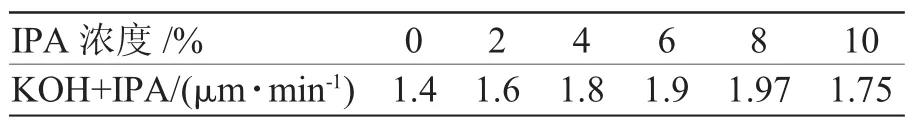

在单晶晶向一定,腐蚀液浓度、温度一定的条件下,添加剂对刻蚀速率也有一定的影响。添加剂增加了刻蚀液的亲润或者是带走反应产生的气体,这都有利于硅表面对反应离子的吸附,提高刻蚀速率。添加剂浓度过高时,表面吸附的非反应离子增加,它将阻碍反应速率的进一步提高,刻蚀速率受添加剂的影响,呈现先升后降的趋势。如表2所示。

图1 〈100〉晶向Si片在KOH液中的刻蚀速率

图2 〈100〉晶向Si片在TMAH中的刻蚀速率

表2 〈100〉晶向Si片在40%KOH刻蚀液中的刻蚀速率(90℃)

3 刻蚀面的粗糙度

在MEMS器件制作过程中,不仅要关心刻蚀产生的三维结构,还必须控制刻蚀表面的粗糙度,即表面是否平整。粗糙的表面会影响光反射的方向和质量,从而影响光开关等器件的质量。在用作流体传输的微管道或微腔中,腔体内表面的粗糙度是决定相应MEMS器件性能的重要指标[5]。

3.1 刻蚀粗糙度的形成机理

在刻蚀过程中,由于硅与KOH反应产生氢气气泡,气泡吸附在硅片表面形成一个阻挡层,使这个区域的硅原子不能继续参与反应进程,在硅表面形成一个丘状突起,致使表面粗糙度增大[6]。小丘的大小与气泡的尺寸有关。影响腐蚀粗糙度的因素很多,腐蚀液成分、浓度、温度、腐蚀时间、搅拌及活性剂等都会影响最终的结果[1]。

3.2 腐蚀液组分、浓度与粗糙度的关系

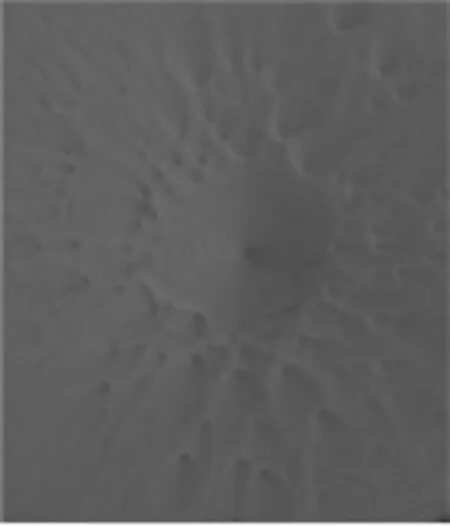

对于常用的KOH溶液,在无添加剂的条件下,随KOH浓度的增加,腐蚀表面的粗糙度随之增加。显微镜下观察可见腐蚀坑底的小丘密集排列,单个小丘呈棱角清晰的四棱椎体,如图3所示。而在温度升高时,坑底小丘数量增加,单个小丘的体积变小,如图4所示。因此,用KOH做腐蚀液时,硅片的表面粗糙度随溶液浓度和温度的增加而增大,同时腐蚀速率也增大。采用TMAH做腐蚀液时,随温度升高腐蚀速率增大,当TMAH浓度增加时腐蚀速率下降。但在不搅拌的情况下,无论何种条件腐蚀表面的粗糙度都不理想。这一结果与KOH相似。在增加搅拌时,KOH和TMAH腐蚀后的硅片表面粗糙度都得到了改善,因为搅拌有利于反应生成的气泡脱离反应表面。

图 3 50%KOH,60℃

图 4 50%KOH,90℃

3.3 添加剂与粗糙度的关系

在腐蚀液中加入添加剂有利于降低硅片表面的粗糙度,但不同的腐蚀液适用的添加剂不同。KOH溶液通常选用表面活性剂和IPA。表面活性剂可以增强溶液与硅片表面的亲润,IPA的挥发性可迅速赶走反应生成的气泡[7],这两种作用的结果都有利于腐蚀速率的提高和表面粗糙度的改善,如图5所示。表面活性剂与IPA的效果对比发现,IPA对表面粗糙度的改善比表面活性剂更好。这是因为IPA在挥发时能带走气泡,而活性剂是通过亲润作用减小气泡在硅片表面的吸附,后者作用缓慢,因而效果较差。

图 5 50%KOH+IPA,90℃

在TMAH溶液中可通过添加强氧化剂或IPA来改善硅片的表面粗糙度。常用的氧化剂如硅酸(H2SiO3)和过硫酸铵[(NH4)2S2O8]。通过氧化剂的强氧化作用,促使小丘不能形成,从而获得光滑的腐蚀表面[8],但配制腐蚀液的流程会影响腐蚀效果。在实际应用中应根据需要进行改进。

3.4 KTMAH的应用

有报道将KOH与TMAH混合制成KTMAH腐蚀液,KOH与TMAH的摩尔比、TMAH的质量百分比、腐蚀温度都会影响腐蚀质量。当KOH与TMAH的摩尔比增大时,腐蚀面的粗糙度趋好,但过大时粗糙度又变差。这个现象可以解释为在初期增加KOH时,碱性的增加使腐蚀速率增大,反应生成的H2增多,上升的H2可将反应生成物带离硅片表面,因而硅片表面粗糙度较小。当KOH的比例进一步增大时,腐蚀液流动性变差,反应生成物无法及时从表面扩散出去,阻碍了反应进程,反应产生的气体无法将生成物带离表面,导致粗糙度增大。

4 结 论

MEMS工艺中硅的各向异性腐蚀是关键工艺,腐蚀质量由腐蚀速率和表面粗糙度等参数表征。腐蚀速率决定了蚀刻形貌,腐蚀面粗糙度影响器件性能。腐蚀速率受腐蚀液组分、浓度、温度、添加剂等的影响,腐蚀面粗糙度与腐蚀液浓度、表面活性剂、IPA、搅拌等条件有关。腐蚀液浓度增大、温度升高都有利于腐蚀速率增加,在腐蚀液中加入IPA和表面活性剂等有利于消除腐蚀面的不均匀,降低表面粗糙度。