井下油水膜分离实验研究

2018-08-17康红兵高定祥钟功祥

康红兵,高定祥,赵 静,钟功祥,向 令,邹 迪

(1.中国石化西北油田分公司石油工程技术研究院,新疆 乌鲁木齐 830011;2.中国石化西北油田分公司塔河采油一厂,新疆 轮台841600;3.西南石油大学 石油天然气装备教育部重点实验室,四川 成都 610500)

0 引言

油田进入中高含水期后,很多石油公司成为了名副其实的“水公司”,伴随着产出液含水率的大幅度增加,采出水的处理问题越来越突出。加拿大C-FER于1991年初,率先发起对多种通过减少地面采出水量来降低举升成本和水处理费用的非常规方法的可行性研究结果产生出“井下油水分离(DHOWS)系统”的设想,随后有将近40家研究机构、院校、公司和石油装备供应商一起参与了该项研究,形成一个世界性的JIP联合工业研究项目。目前研制出了三种与旋流器相配应用的泵系统:电潜泵系统(ESP)、螺杆泵系统(PCP)以及有杆抽油油水分离系统[1~3]。

井下油水分离系统在北美(加拿大和美国)、南美、德国和法国等国家进行了现场安装应用。另外还在非洲(尼日利亚)和中东(阿拉伯)一些地区进行了可行性研究。从现场应用的效果来看,有的能得到很好的效果,特别是在降水增产方面表现的非常明显[4,5]。

然而油水分离技术本身采用的是机械分离,包括旋流分离、重力分离,在能源和环保成为主题的今天,机械式分离暴露了很多问题,其中最突出的问题是受结构和操作参数的影响,分离出的水相中油的含量很难达到直接回注地层的要求[6,7]。因此提出针对油田高含水油井采油油水分离采用膜分离的构想,应用膜分离技术提高高含水原油油水分离效率使分离出的水相达到回注地层的要求。

1 膜分离技术的发展

膜分离技术是指借助膜的选择渗透作用,在外界能量或化学位差的推动作用下对混合物中溶质和溶剂进行分离、分级、提纯和富集。膜分离现象早在250多年以前就被发现,但是膜分离技术的工业应用是在20世纪60年代[8]。数十年来,膜分离技术发展迅速,特别是90年代以后,随着膜(TFC膜)的研制成功,膜分离技术的应用领域已经渗透到人们生活和生产的各个方面。膜分离已广泛应用于化工、环保、电子、轻工、纺织、石油、食品、医药、生物工程、能源工程等。国外有关专家甚至把膜分离技术的发展称为第三次工业革命。膜分离技术被认为是20世纪末至21世纪中期最有发展前途的高新技术之一[9,10]。

中国的膜分离技术的发展是从1958年对离子交换膜的研究开始的,数十年来,取得了长足的进步。中国在膜分离技术的研究开发方免得已涌现出一批具有实用价值,接近或达到国际先进水平的成果。但从总体上讲,中国的膜分离技术和世界先进水平相比还有不小的差距,还有待于进一步研究开发。

我国陆上油田已探明储量中低渗透油田占50%以上,为使处理后的采出水达到低渗透油田注入水水质的要求,需要在常规流程后增加一级精细过滤装置,其核心设备是精细过滤器[11]。江汉油田沙27注水站采用江汉机械研究所研制的TCLW 15-06型含油污水超精细过滤器取得了良好试验效果。无机膜机械性能优良,可用于处理采出水[12]。文献[13]报道,用陶瓷膜中试装置对加拿大油田重油采出水进行短期和长期试验,研究膜特性、预处理等对渗透通量的影响。将国产2m3/h陶瓷膜过滤装置用于油田注水处理。试验结果表明,经处理后的地下井水和采油水可满足中低渗透油田注水使用要求。用无机膜处理采出水,出水水质能满足回注水要求,但目前尚处于工业试验阶段,难以大规模工业应用的主要原因在于成本、膜通量、膜污染问题。

2 膜材料优选实验

2.1 实验内容

通过常规纳米材料试验研究,筛选出能满足井下油水分离工具要求的纳米材料。为较好地评价油水分离纳米材料的性能,需进行油水分离纳米材料的油水分离效率、流通量、耐温、耐压、耐腐蚀、耐堵性能测试和评价。具体实验研究内容包括:

(1)井液样品粘度和含水量测试:搅拌所取井液,当井液搅拌均匀后,取出一定体积油样,加热到50℃,加破乳剂沉降(24小时)测试其含油水率;搅拌均匀测试不同温度下(40℃、50℃、60℃、70℃、80℃)的原油粘度。

(2)流通量测试:测试油水分离纳米材料在温度为50℃时的单位时间单位面积油水分离量。

(3)油水分离效率:对分离出来的油、水,在分离温度50℃下加破乳剂沉降(24小时),读取含油和含水体积,分析得出油水分离效率(水中含油量、油中含水量、总分离水效率)。

(4)对比分析(2)、(3)实验结果,结合堵塞情况和膜的强度和刚度,选择4种流通量大,分离效果好的油水分离纳米材料。

(5)对选择出的膜,分别在密闭容器中,加压15MPa、80℃,保温保压 24 小时后,再在 50℃下进行(2)、(3)实验,比较(4)的分析结果,选择3种油水分离纳米材料。

2.2 实验用膜材料及基本性能

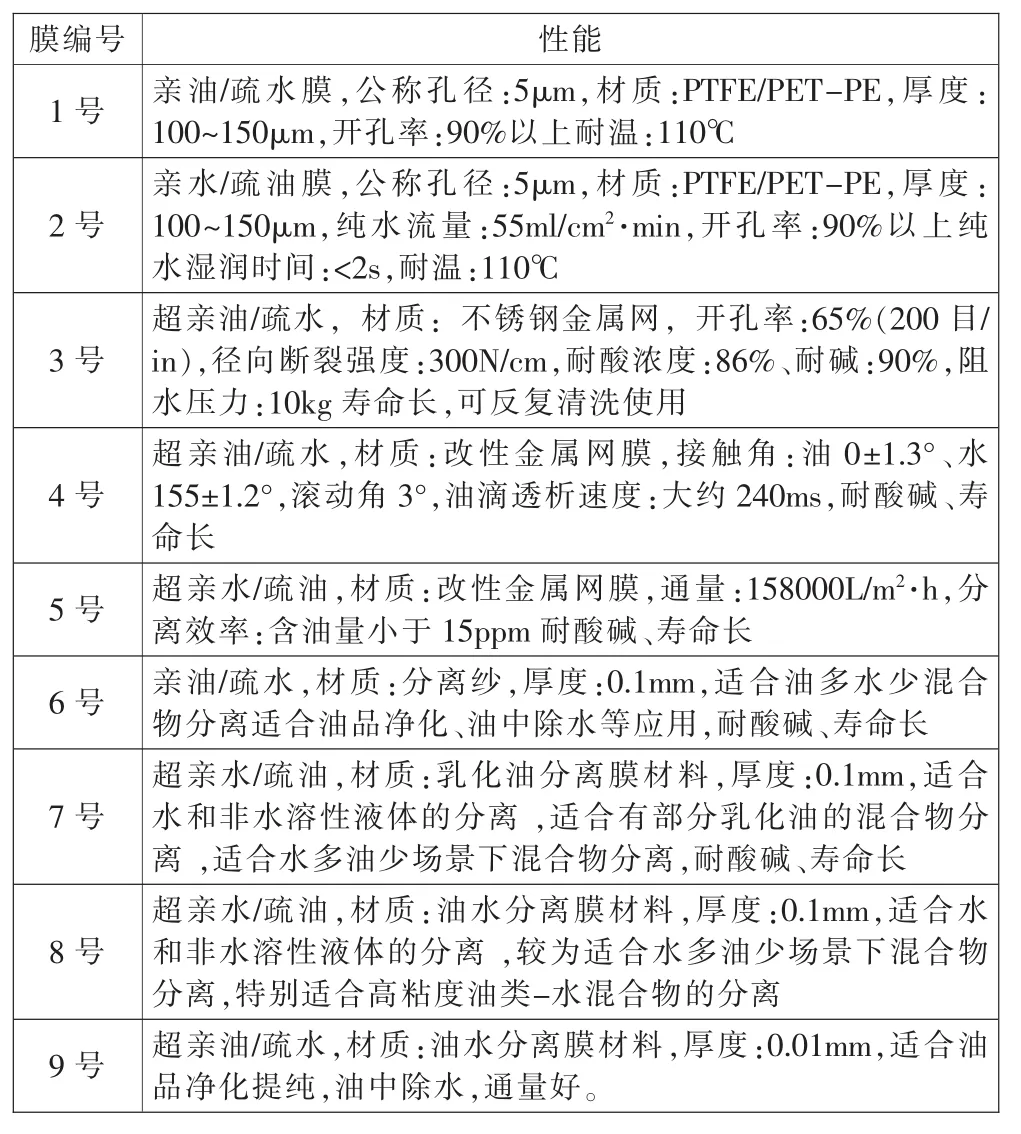

实验用膜材料如图1所示,其基本性能如表1所示。图中膜编号和性能见表1。

图1 实验用膜材料Fig.1 Membrane materials for experimental use

表1 膜材料的基本性能Tab.1 Basic properties of membrane materials

3 实验数据与分析

分别对亲油膜和亲水膜进行通量实验,通过表2、表3实验数据发现亲水膜2号,4号和8号及亲油膜3号的通量较大可满足井下油水分离通量要求。为考虑选出膜的耐压、耐温性能,将选出的四种膜装入高压密封筒,并充满蒸馏水,用加压泵加压到15MPa,关闭阀门保压,置入80℃加热箱保温24小时后泄压取出各分离膜,然后在50℃条件下对其进行膜通量测试及分离实验,实验数据由表4~6所示。实验数据表明,所选4种膜的通量、分离性能、耐温、耐压性都能满足井下油水分离的要求。

表2 亲水膜通量实验数据Tab.2 Experimental data of hydrophilicity membrane flux

表3 亲油膜通量实验数据Tab.3 Experimental data on flux membrane flux

表4 通量测试数据Tab.4 Flux test data

表5 亲水膜分离实验数据Tab.5 Experimental data of hydrophilic membrane separation

表6 亲油膜实验数据Tab.6 Oil Pro film experimental data

通过表2和表3可知,亲水膜中通量基本满足条件的有4号、2号及8号膜,其中4号膜水通量最大,亲水性能极佳,基本对水相不起阻隔作用,需进一步考察其疏油性能;其次是2号膜及8号膜有较大的通量,但2号膜防堵性能更佳,8号膜在重复使用后通量削减较快,较容易堵塞,需进一步考察其防堵性能,亲油膜中通量基本满足条件的有3号、5号及6号膜,油通量从大到小依次为3号、5号、6号膜。通过油水分离实验选出2号、4号、8号亲水膜和3号亲油膜进行加温加压实验。由表4~6分析可知,2号、8号亲水膜在加压、加温后,通量有一定的增加,特别是2号亲水膜,在保温、保压24h后,使其润湿更加彻底,从而水通量增加较明显,达到40 L/min.m2,且分离性能未被破坏,因此2号膜、8号膜在80℃、15MPa高温、高压条件下,性能不减反增,具有较好的赖温耐压性能。

4 实验总结

(1)通过通量实验和油水分离实验可知亲水膜2号,4号和8号及亲油膜3号的通量较大可满足井下油水分离通量要求。

(2)对比加温、加压实验前后可知,2号膜、8号膜在80℃、15MPa高温、高压条件下,性能不减反增,具有较好的耐温耐压性能。

(3)4 号膜、3 号膜为金属网膜,80℃、15MPa 条件下基本对分离膜性能不产生影响。

(4)通过膜优选实验,成功选出适用于井下工况的2号、4号、8号亲水膜和3号亲油膜,为研发井下油水膜分离工具提供了实验依据。