面向综合能效提升的机械制造车间生产调度优化模型研究

2018-08-17谈翼飞

路 璐,曾 丹,谈翼飞

(1.中国机械工业联合会,北京 100823;2.重庆大学,重庆 400044)

0 引言

能效正逐渐影响全球能源系统,并支撑能源安全,减低能源消耗和碳排放,以及改善环境做出了巨大贡献[1]。能源效率的提升备受世界各国重视,许多主要国家把节能和提高能源效率放到了首位。2016年中国提出在2030年要把能源消耗控制在50亿吨标准煤之内,同时大幅提高能源利用率[2]。因此要针对性的对能耗高,效率低的行业着重开展工作。我国制造业占中国能源消耗57%[3],机床是制造中主要的生产资料,目前我国约有机床800万台,不但能源消耗巨大,而且效率低下[4],因此以机床为主的机械加工车间的能效提升潜力巨大。

目前国内外学者对单台机床的能效研究已经有诸多研究,也有不少针对机械制造车间优化调度的研究。与传统机床主机的能效研究不同,本文针对机械制造车间,提出了基于机床设备运行产生的直接能量消耗以及间接能耗的综合能效模型,建立了面向生产车间综合能效提升的二阶优化调度模型,通过遗传算法有效提升车间系统内能源使用效率。并以某机械加工车间为例,分析验证了模型的正确性和可行性。

1 面向综合能效提升的机械制造系统生产调度优化目标

生产调度是在有限的车间资源条件下对生产任务进行分配,以达到某一性能或多个目标最优,从而指导车间生产计划的执行与控制[5]。传统的机械制造系统优化调度模型通常以最大完工时间、平均拖期时间、机床负载等为优化目标,未能优化提升机械制造系统作业车间的能源消耗。为降低机械制造车间的能耗,忽略任务加工进度的约束,以最大化机械制造车间的综合产出能效为优化目标建立机械制造车间作业车间调度模型,对机械制造车间进行节能型优化调度。

机械制造车间的综合能耗由机床运行能耗,和加工过程中辅助物料的内含能(刀具、夹具、切削液等)以及车间辅助设施的能耗(物料搬运、车间照明、通风等)构成。由于机械制造车间节能优化调度问题的产生是因为同一工件的同一工序可供选择的机床不同,不同调度方案可产生不同的能源消耗,因此,在实际生产调度中,只有和机床相关的且影响不同调度方案下的能源消耗因素才能成为优化调度目标[6]。考虑到机械制造系统中同一工件的同一工序在不同的机床上加工,机床运行能耗和切削液的物料消耗差异较大,因此,本文仅考虑包含机床运行能耗和切削液内含能在内的机械制造车间综合能耗,以综合产出能效最大化为优化目标进行车间调度,具体如公式(1)所示。式中车间的综合能耗Eshop,可进一步表示为公式(2)。

式中,ηshop—车间综合产出能效;n—参与调度的n种零件;Qi—第i种零件的产量;CEshop—车间综合能耗。

当各零件的产量为定值时,优化目标可转化为最小化车间综合能耗CEshop,如式(3)所示。

2 面向综合能效提升的机械制造车间二阶段生产调度模型

2.1 机械制造车间车间调度综合能耗节能优化策略

机械制造车间生产调度优化目标可知,在某一调度方案中车间的优化目标分为两部分:机床切削阶段耗能(电能消耗和切削液内含能)和机床待机阶段耗能。前者与机床设备的性能有关,后者由各台机床工序顺序安排决定。由于机械制造车间中可实现工件同一工序加工的机床由于性能(切削电能消耗和切削液能耗)差异,在进行同一工序加工时,其综合能耗是不同的,因此在调度中选择高性能的机床其综合能耗将有所降低;此外,系统内机床设备一旦被启动,就必须在所有任务完成后停止,当机床工序顺序安排不当时,使待机功率大的机床过多时间处于不加工状态,造成其待机能源消耗增多,从而增加制造系统综合能耗。因此,为了在保证产量的情况下通过车间生产调度有效降低系统综合能耗,本文提出了机械制造车间调度综合能耗两阶段节能优化策略,即“加工机床选择—工序顺序安排”的优化策略,并进一步分析了车间综合能耗节能优化调度机理。

2.2 面向综合能耗节能优化的产调度模型

基于提出的机械制造车间调度综合能耗两阶段节能优化策略,建立了面向车间调度的综合能耗两阶段优化目标。首先从加工机床选择出发,通过机床能耗和切削液消耗两方面综合考虑,选择最优机床,其次安排机床加工工序优化机床待机能耗。下面就以上提到的两个决策因素—加工设备选择和工序顺序安排分别建立其相应的调度优化目标。

一阶段优化目标:以机床综合能耗最优 CEi,j,k为加工设备选择的优化目标,从而实现综合能耗最低机床选择,如公式(4)所示。

二阶段优化目标:基于车间调度中已选择的机床进行工序顺序的规划,对于车间的待机阶段节能调度,其优化目标为最小化机床总的待机能耗,如式(5)所示。其中机床j的待机时间可表示为式(6)。

对于进行调度的机械制造车间,还应满足以下约束条件:

(1)工件的相邻两个加工工序有先后顺序,且前一道工序一旦被进行就不能中断,只要完成该道工序加工后才能被运送到下一道工序处进行加工:

(2)工序的结束时间与开始时间之差必须大于等于其所需加工时间:

(3)至少机械制造车间中至少有一台机床可用于加工参与调度的任意工件的任意工序:

(4)一台机床同一时刻不能同时进行多道工序加工:

3 基于改进遗传算法的车间综合能耗节能调度模型求解

遗传算法作为一种基于自然群体遗传演化机制的全局优化算法,广泛应用于求解各类复杂优化问题[7,8],基于提出的面向综合能耗节能优化的二阶段生产调度模型,我们采用改进的遗传算法分别对其进行求解。首先以minF(X)为第一阶段的优化目标,搜索得到最佳的机床设备选择方案,其次以minT为第二阶段的优化目标,对模型进行搜索求解,得到最优的调度方案。考虑到两个阶段优化目标的差异性,本文采用不同的编码方式进行编码。

通过求解面向设备选择的金属冷加工机械制造系统综合能耗优化调度模型,获得了机床任务分配矩阵,因此用于工件任意工序加工的机床已确定。基于此,进一步求解面向工序安排的车间调度模型。本文建立的遗传算法求解过程如图1所示。

图1 基于遗传算法的工序排序阶段优化过程Fig.1 Optimizationprocedureofenergy in the stage of operation sequences arrange based on genetic algorithm

4 案例研究

本文以某生产车间的一批任务调度为例对其进行实验验证。该齿轮生产车间参与调度的机床有6台,共计划生产6种类型的工件。车间机床的加工参数如表1所示。根据各工件的工艺要求,通过实验的方法分别获得工件各个工序在可供选择的机床上加工时的时间及平均运行功率,如表2所示。

表1 车间参与调度的各机床的加工参数Tab.1 Parameters of machines in the shop floor

在遗传算法的求解过程中,算法的参数设置如下:种群规模为100,迭代次数为100,交叉率0.9,变异率为0.02。

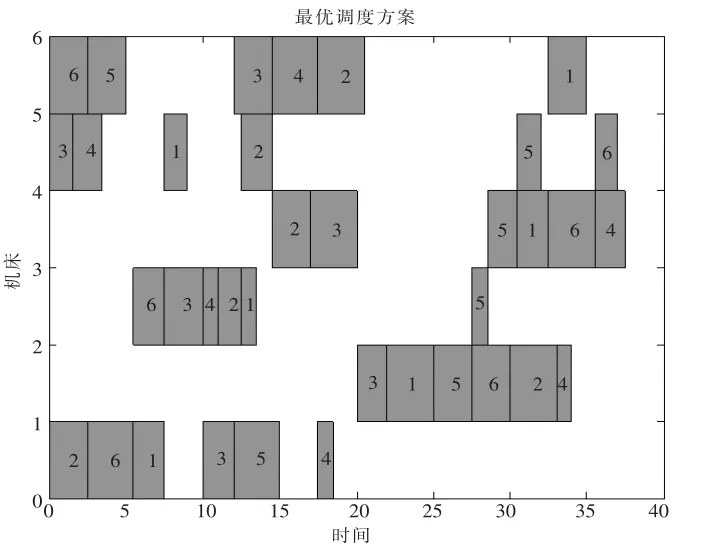

经过求解,最终获得该车间生产任务的最佳调度方案。其中,工件所有工序的机床设备选择如表3所示,车间最佳生产调度方案的甘特图如图2所示,此时车间综合能耗达到最优,为66.9kW·h。

表3 工件所有工序的机床设备选择Tab.3 Parameters of machines in the shop floor

图2 综合能耗最优生产方案Fig.2 Production scheme with optimal total energy

通过试验结果的分析可知:

(1) 在进行机床设备的选择时,综合考虑了机床的运行能耗和切削液内含能消耗,通过对可供选择的机床的综合能耗的比较,选择了综合能耗较低的机床进行工序的加工。例如,对于同一工序可供选择的两台机床(如M3、M4),虽然 M3的运行功率大于M4的运行功率,但是由于M3采用干式切削,在加工时可提高切削速度减少切削时间,同时又减少了切削液的消耗,导致M3的综合能耗相比于M4较低,因此,在加工时M3被优先考虑。

(2)在面向工序安排的车间调度阶段,M1与M2的待机功率较大,因此,在最优的调度方案中,尽量减少了其待机运行的时间,尤其对于M2基本消除了机床的等待时间;相反,对于待机功率较小的M5、M6来说,调度方案中以尽量延长其空载时间为代价使车间综合能耗最优。

车间调度的综合能耗的遗传算法寻优过程及平均综合能耗的遗传算法迭代过程分别如图3、图4所示。由图可知,随着遗传算法迭代次数的增加,综合能耗和平均综合能耗总体呈下降趋势,且遗传到大约第40代的时候,得到最优调度方案。

图4 平均综合能耗的遗传算法迭代过程Fig.4 Iterative process of GA for average comprehensive energy consumption

5 结论

本文建立了面向综合能效提升的机械制造车间生产调度模型,通过分析车间调度优化机理,提出了机械制造车间调度综合能耗节能优化策略通过实验看出当选择最底节能机床和节省待机时间相结合可更有效的减少车间能耗。