大长径比固体火箭发动机点火瞬态内流场特性分析

2018-08-16余贞勇何景轩

杨 乐,余贞勇,何景轩

(燃烧、流动和热结构国家级重点实验室,西安,710025)

0 引 言

点火瞬态过程中的内流场变化特性对火箭及导弹发射的成败有重要的影响,对于小型火箭发动机通常该过程极短,不作为重点关注的对象。随着航天技术的发展,大长径比固体火箭发动机得到广泛应用,这类发动机轴向燃面较长,因此火焰传播过程较长,且自由容积相对较大点火瞬态过程也较长,极限情况下超过百毫秒[1]。

目前,国内外[2~6]对发动机的内流场进行了大量的数值模拟分析,其中,张福生等[5]采用高速相机、光电二极管和压强传感器等设备记录了二维实验发动机内点火瞬态过程中各测量点压强-时间历程和火焰传播过程;余贞勇等[6]对具有翼柱形装药、潜入喷管结构发动机的火焰传播过程进行了较为系统的实验研究和数值分析。由于流动特性复杂,上述研究所模拟的精确程度与试验结果都存在不同程度的差异。对于不同的发动机流场结构,其流场特性差别很大,其中翼柱形装药的大长径比固体火箭发动机流场结构复杂,准确分析其内部的燃气流场以及火焰传播规律,对点火瞬态过程的研究有着重要意义。

本文运用前处理(Integrated Computer Engineering and Manufacturing,ICEM)软件对模型进行网格划分,采用FLUENT流体力学软件对大长径比固体火箭发动机的点火瞬态内流场进行了数值模拟,其中采用用户自定义函数(User-defined Function,UDF)接口编程对软件进行二次开发[7],用侧壁加质的方法设定推进剂燃面,重点分析了点火过程中压强的上升规律以及火焰在圆筒段和翼槽部位的传播过程。

1 计算模型

1.1 网格划分

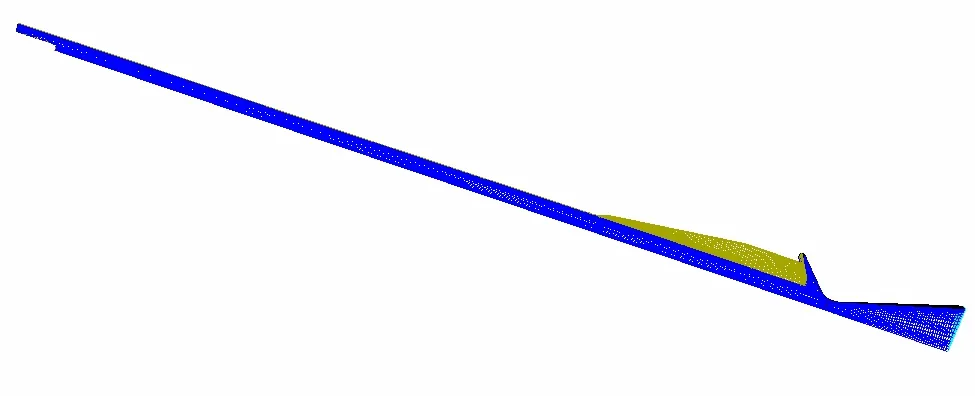

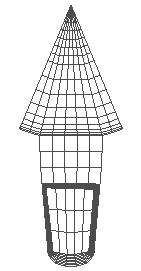

计算中采用六面体网格为主,在翼槽部位使用楔形网格和 O形网格[8],可以使网格划分简单,质量提高,计算容易收敛。网格模型分别如图1、图2所示,考虑翼槽结构的对称性,取八分之一进行三维建模。

图1 模型整体计算网格Fig.1 Computing Grid of the Whole Model

图2 翼槽处横截面网格Fig.2 Cross-sectional Grid of the Fin-slot

1.2 数学模型

为提高计算效率,对仿真模型进行如下简化:

a)通常点火过程极短,在计算中忽略药柱结构与发动机内流场之间的耦合关系;

b)采用理想气体近似燃烧室生成的气体;

c)点火器所产生的燃气与推进剂燃气具有相同性,将定压比热容取为常数;

d)根据点火药的物理特性参数,在总质量相同的前提下假定了点火器燃气流量变化规律。

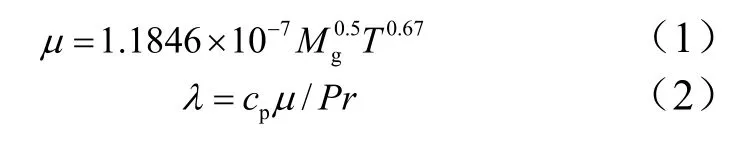

流场模型采用N-S方程求解,其是基于能量、动量和连续方程,同时考虑了热导率和气体粘性随温度的变化关系;加质壁面模型采用标准壁面函数处理。气体的粘性及热导率计算如下:

式中gM 为燃气平均分子量;T为燃气温度;λ为导热系数;μ为动力粘性系数;Pr为普朗特数;pc为定压比热容。

初始燃面点燃采用药柱表面达到动态点火温度的判据:以推进剂固体薄层内达到点火温度为依据,薄层的厚度约为内孔半径的1%;考虑燃烧室内对流传热的影响,其对应表面的温度随流场压强的升高而增加,从而达到与实际情况更吻合。

1.3 初始及边界条件

初始条件:基于地面静止试验的发动机,发动机燃烧室内充入的初始压力为0.1 MPa,外界环境压强为0.09 MPa,确定整个流场区域的初始状态为:T=300 K,P=0.19 MPa,各个方向气体的初始速度为零。

边界条件如下:

a)以质量流率作为点火器出口的边界条件;

b)推进剂表面为热耦合边界,即表面点燃前按加热表面处理,之后按照侧壁加质的方式进行处理;

c)在堵盖打开前将喷管堵盖作为固体壁面处理,打开后通过更改壁面类型将其设置为压力出口;

d)模型两侧部分采用对称边界条件。

2 计算结果分析

应用所建立的计算模型可以得到,点火瞬态过程中压强随火焰传播而迅速升高,点火初期则表现出振荡上升的现象,时间占比约为整个点火瞬态过程的20%;之后随着燃面的增加,振荡现象消失,表现为随时间的单调上升。翼槽后端的燃气在堵盖打开的瞬间,会有明显的涡流现象产生,之后会逐渐消失。整个火焰传播过程中,初期在圆筒段的平均速度约为50 m/s,后期在翼槽处火焰传播速度约为18 m/s,同时药柱后端面会早于翼槽末端底部先点燃。研究表明在整个点火过程中,各物理量始终在合理范围内平稳地向定常状态过渡。

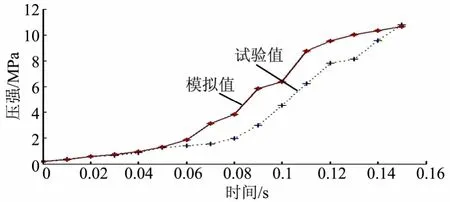

模拟、测试的压强-时间对比特性如图3所示。

图3 模拟、测试压强对比示意Fig.3 Pressure Comparison between Calculation and Experiment

由图3可知,模拟值与试验值吻合较好,反映出点火瞬态过程的压强上升趋势,结果合理。

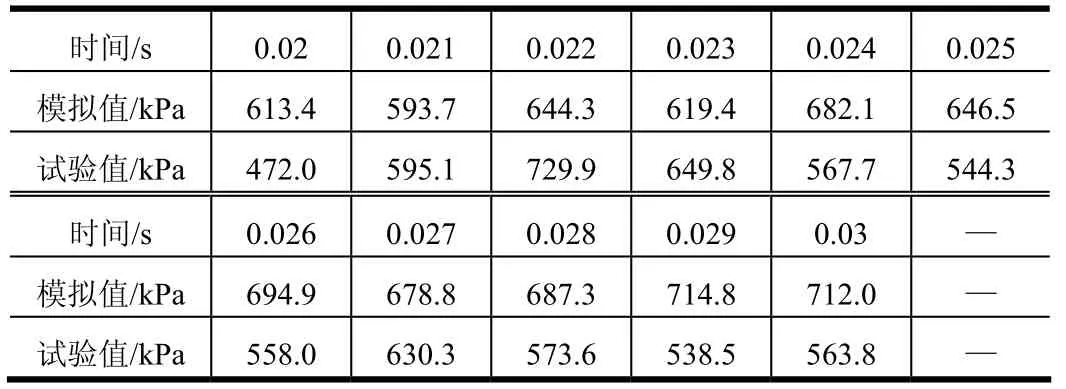

表1为点火初期模拟与实测压强对比。

表1 0.02~0.03s期间模拟、测试的压强对比Tab.1 Pressure Comparison between Calculation and Experiment During the Period of 0.02~0.03s

由表 1可知,试验值和模拟值都表现出不同程度的压力振荡,其中试验值尤为明显,经分析认为在火焰传播初期,燃气热流密度较低,推进剂由固相变为气相需要一定的时间,这期间头部压强较大,将燃气向后推进,导致头部由于燃气量减少而压强降低,随后点燃处燃气温度迅速升高,主装药被点着,燃气热流密度的增加导致头部压强上升。在火焰传播后期,燃气热流密度较大,上述过程则急剧缩短,压强表现为单调上升。另外,在火焰传播初期,主装药因点燃燃气和点火器喷出的燃气的相互作用也加剧了上述现象的产生。翼槽后端不同时刻的速度矢量云图如图 4所示。

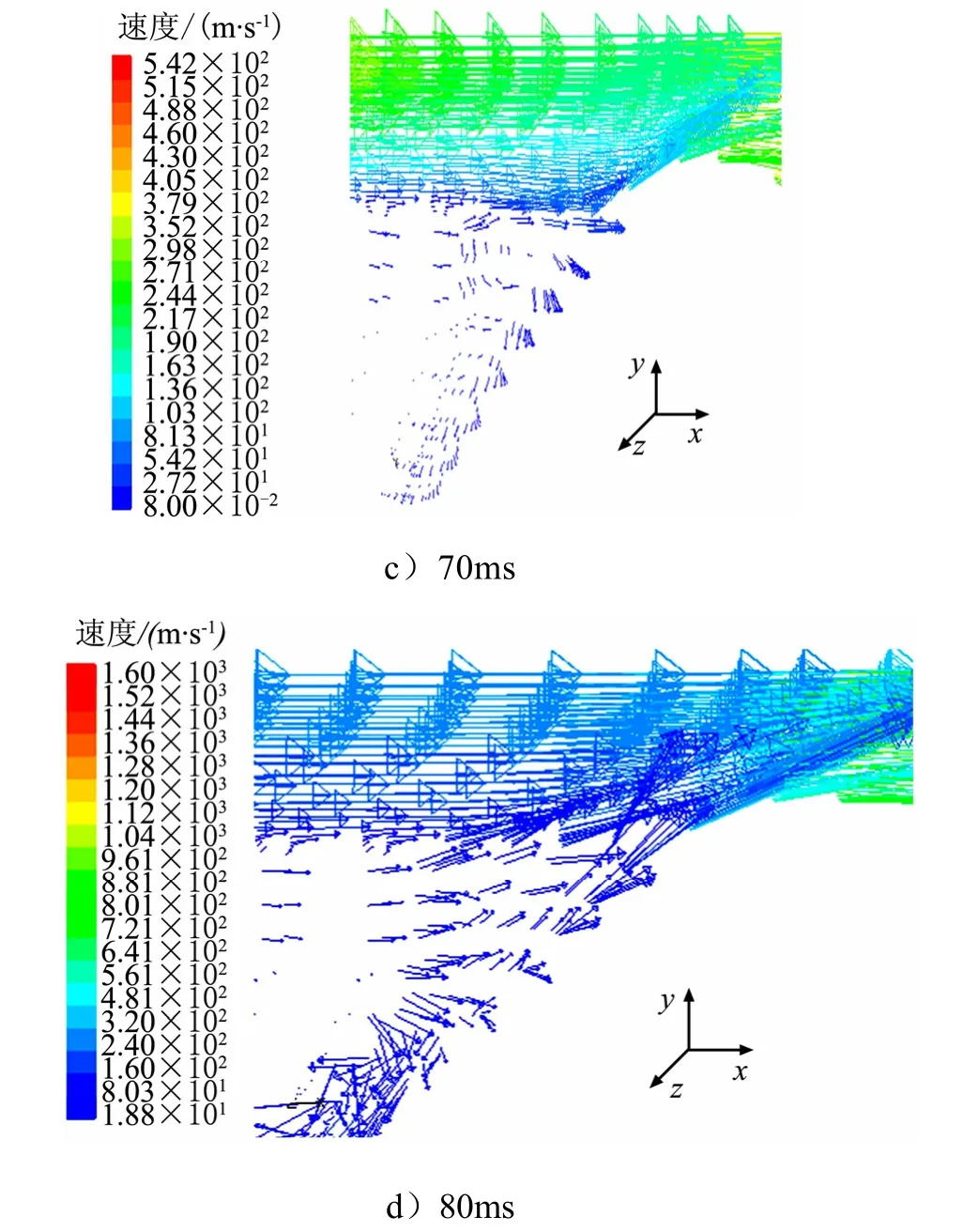

图4 翼槽部位速度矢量云图Fig.4 Velocity Vector of the Fin-slot

续图4

由图4可知,翼槽内部充满着复杂的轴向和径向流动。在52 ms时堵盖打开,翼槽部位燃气流动变化更加剧烈,由于喷管处压强较低,同时翼槽上部压强较大,前期往翼槽底部流动的燃气会突然发生转向,流出喷管,从而表现为燃气在翼槽处发生涡流。之后,翼槽上部来流压强增加,表现为一部分流出喷管,一部分充填翼槽底部,不会出现涡流现象。

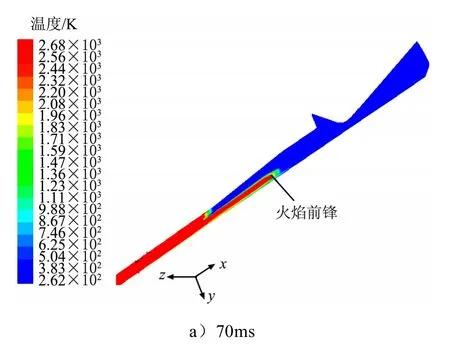

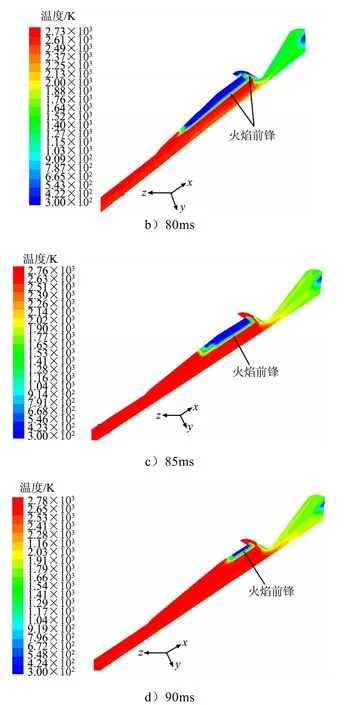

翼槽处不同时刻的温度云图如图5所示。

图5 翼槽处温度云图Fig.5 Temperature Contour of the Fin-slot

续图5

由图 5可知,火焰前锋沿翼槽上边缘先传播至尾部,然后再同时向翼槽底部传播,呈现出连续性的过程。在此期间,药柱后端面和喷管前端形成狭小的区域,燃气会在此发生聚集而很快将后端面全部点燃,所产生的燃气从图2的80 ms速度矢量云图中可以看出,大部分从喉部流出,所残留的部分不会对末端翼槽底部推进剂燃面的点燃有较多的影响,火焰主要从翼槽前端和上边缘处往翼槽底部推进,平均火焰传播速度小于圆筒段。

3 结 论

a)点火瞬态过程中火焰传播期间,初期压强表现为振荡上升,后期则呈现单调上升;

b)喷管堵盖打开后瞬间,燃烧室尾部会出现明显燃气涡流,之后逐渐消失;

c)翼槽处火焰沿其上边缘传播至末端,然后再向底部传播,其中到达末端后药柱的后端面会很快被点燃,期间翼槽处与圆筒段相比,平均火焰传播速度相对较低。