如何解决薄壁零件车削加工中的变形

2018-08-12秦维刚

秦维刚

【摘要】随着现代制造技术的发展,机械加工产品的尺寸精度、位置精度越来越高,对成本的控制也越来越严格,工业产品的设计也朝着更轻更薄的方向发展。薄壁零件的加工因其刚性差、变形大、同时还容易产生切削加工振動,使其加工质量难以保证,很容易产生批量报废。

【关键词】薄壁零件 变形 机械加工 精度

薄壁零件在车削加工是很常见的种类,因其刚性差、受夹紧力和热变形大、如果切削参数选择不合理还容易产生振动,加工尺寸精度和位置精度都不易保证,正确的装夹方式和合理的切削参数是减小薄壁零件加工变形的有效方法。

一、薄壁零件的装夹方式

1.径向夹紧变轴向夹紧

在车削加工中通常使用三爪卡盘夹持工件,

为三点径向夹紧。夹紧后工件非常容易产生三角形,

产生报废。如图一。

在工件形状准许的情况下如果使用轴向夹紧,此时夹紧力的方向与切削力的方向一致,径向受力很小,而且轴向夹紧为面接触,能以较小的夹紧力起到较大的夹紧作用,能大大减少工件的夹紧力变形。通常使用的轴向夹紧方式有短圆柱芯轴配合扇形顶尖和长圆柱芯轴配合螺纹垫圈方式,如图二、图三。

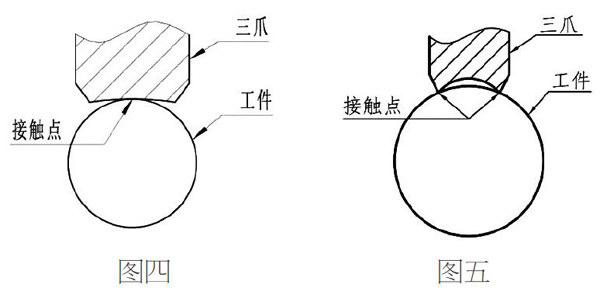

2.改变夹具形状分散受力点

当工件壁厚比例不是很大的情况下,可以采用增大工件受力面积分散受力的方式进行夹紧,如使用扇形软爪、开口套等辅助夹具。在制作扇形软爪时,其扇形软爪内圈直径应和被加持工件表面直径相当,如果软爪内圈直径过大会产生三点受力的现象,如图四,而软爪内圈直径过小会产生六点受力的现象,如图五。两者都会因受力面积过小而造成夹紧力变形。在加工软爪时应保证内圈直径比被加持外圆直径大0.01-0.04mm,并且保证软爪表面粗糙度在Ra1.6以内。

制作开口套时开口套的壁厚应尽可能厚,内圈直径应比加持外圆直径大0.05-0.1mm,如果开口套内圈过小在装夹工件时容易刮伤工件表面造成被加工工件表面质量不合格。

二、薄壁零件加工工艺编排

薄壁工件加工时很容易受切削力和切削热的影响。当粗加工余量较大时,应尽可能做到粗加工、半精加工、精加工分开,并且粗加工后应对工件进行去应力处理,以减少切削应力对工件产生的变形。另外在加工过程应充分冷却,减少工件的热变形。从而提高加工精度。

三、合理选择刀具及切削参数

1.刀具的选用

在车削薄壁零件时,刀具的主偏角应尽可能为90-95度,刀刃

倾角取正值,刀尖应保持锋利。目前车削加工一般使用机架刀片,刀片的刀尖半径值应尽可能小,通常使用R0.2或者R0.4。另外刀具的副偏角尽可能选择较大的刀片,减少修光刃的长度,降低加工振动。推荐使用DCMT型、TBMT型和VBMT型为精加工刀片。

2.切削参数的选择

薄壁零件的刚性差,受切削力影响变形较大,在加工时应选择高切削速度,小被吃刀量的方法。虽然高速切削会提高切削温度,但因高速切削切屑与工件分离速度较快,热量被切屑带走,大部分切削热还没有传递到刀具和工件上。采用高速切削方式不仅解决低速切削生产效率低的问题,也解决了中速切削易产生积屑瘤的问题。

四、结束语

切削加工薄壁零件时,还可以根据工件形状使用橡皮筋对工件进行包裹;使用橡胶软管、湿布条、橡皮泥等对工件进行填充后在进行加工。另外,应根据工件的精度形状等选择适合的设备和装夹方式,精加工时应遵循内外交替加工的方式,严格控制刀具加工工件数量等。

参考文献:

[1]赵家齐.机械制造工艺学课程设计指导[M].机械工业出版社,2004

[2]彭效润.国家职业标准·数控车工[M].中国劳动社会保障局出版社,2008

[3]顾京.数控机床加工程序编制[M].机械工业出版社,2005

[4]王爱玲,李清.数控机床加工工艺[M].机械工业出版社,2007