H级抽油杆设计新方法及应用

2018-08-10,,,,,

,,, ,,

(1.长庆油田公司 油气工艺研究院,西安 710018; 2.低渗透油气田勘探开发国家工程实验室,西安 710018)①

近年来,为满足各种中、深复杂油井采油需要,国外先后开发应用了许多新材料、新技术、新工艺和新结构的抽油杆,均取得了较好的社会效益和经济效益[1-2]。

国内抽油杆发展较慢,基本以常规D级抽油杆为主。H级抽油杆作为一种新型的抽油杆,各油田虽有进一步推广应用的趋势,但如何合理设计还没有统一标准。国外,不同等级抽油杆建立了相应的许用应力计算方法;国内,由于与国外钢材牌号不对应,对超高强度抽油杆的分类不一致,国外超高强度抽油杆的研究成果并不能直接应用[3-4]。抽油杆的最新标准SY/T5029—2013只对其基本力学性能、尺寸公差和出厂规范等做出了说明,并未规定其许用应力,这就影响到H级抽油杆的设计。因此,需建立了H级超高强度抽油杆计算新方法,来指导H级抽油杆的设计。

1 H级抽油杆设计方法

H级抽油杆设计方法与常规抽油杆方法一致,同样基于修正API方法和奥金格理论;不同之处只是在强度校核时,采用的许用应力不同。常规C、D级抽油杆在《采油技术手册》及相关行业标准均能查着对应的许用应力值,H级抽油杆则需根据其材料的强度、交变载荷等测试数据计算获得。

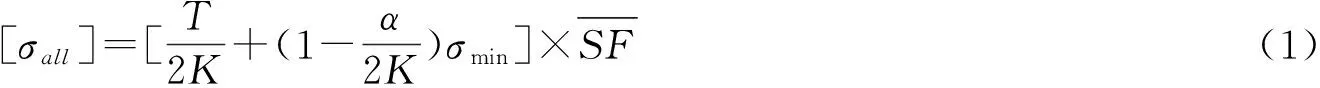

1.1 修正API设计方法

修正的 API 方法用的是许用最大应力[5],它是由古德曼应力图(如图1)推导出来的,同时考虑了油井流体的腐蚀性。

图1 修正的古德曼应力图

常规抽油杆采用碳钢,API认为抽油杆碳钢的抗拉强度与屈服强度的比值为1.75。因此,对于常规抽油杆α可取1.75;而 H型抽油杆采用合金钢,不能采用上述数值进行计算,需通过室内拉伸试验得到抗拉强度与屈服强度,求其相应的α值。

按照GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温拉伸试验方法》[6],选取国内具有一定生产规模的不同厂商,开展抽油杆抗拉强度、屈服强度试验。试件从H级抽油杆成品杆(生产厂家自己检验合格后认为可以出厂的产品)上截取,如图2所示。采用电液伺服SHT4106万能试验机,开展6组、18根抽油杆拉伸试验,对于无明显屈服的金属材料,取产生0.2%残余变形的应力值为其屈服强度。

图2 抽油杆试件示意

试验获得HL型抽油杆平均抗拉强度1 061 MPa,屈服强度991 MPa,αHL=1.07;HY型抽油杆平均抗拉强度1 073 MPa,屈服强度896 MPa,αHY=1.2。如表1。

表1 H级抽油杆力学性能测试值

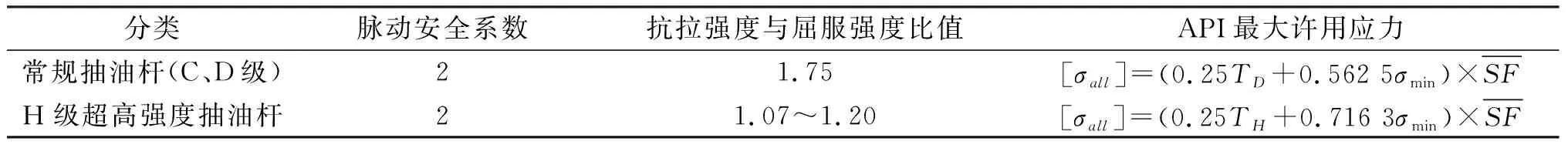

由此,建立H级抽油杆最大许用应力计算新方法,与常规抽油杆对比如表2。

表2 API最大许用应力计算对比

1.2 奥金格方法

奥金格设计方法用的是许用折算应力[7],它与抽油杆的对称疲劳极限和安全系数有关。

式中:σc为折算应力,MPa ;σmax为最大应力,MPa ;σa为应力幅度,MPa;σ-1为抽油杆许用应力,MPa。

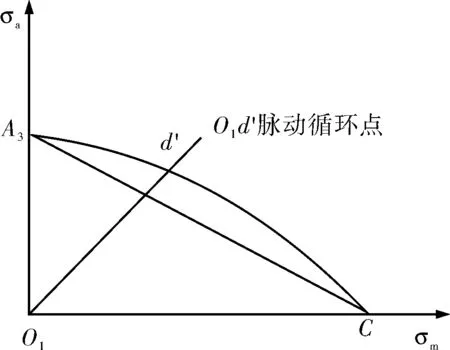

以应力幅σa=(σmax-σmin)为纵坐标,以平均应力σm=(σmax+σmin)/2为横坐标,在不同应力比r=σmax/σmin条件下,将σmax表示的疲劳极限σr分解为和,并在该坐标系中作出曲线,即为钢材疲劳极限曲线,如图3。

图3 钢材疲劳极限曲线

A3点σm处,表示平均应力为0,即r=-1,是钢材试件对称循环时的疲劳极限点,其疲劳极限应力σ-1=σa;C点处应力幅σa=0,r=1,为材料强度极限σb=σm。与坐标轴夹角成45°的射线与曲线交于O1d′点,σa=σm,r=0,故为脉动循环点。曲线上其余各点纵、横坐标各代表每一r下的疲劳极限σa与σm,且满足σr=σm+σa。通常用简化直线A3C代替疲劳极限A3d′C,其直线方程为:σa/σ-1+σm/σb=1。因此,H级抽油杆折算许用应力计算式为:

(2)计量单位的设置。预算定额的计量单位关系到预算工作的繁简和准确性,要求既方便使用,又能保证精确度;维修项目构件的体量一般比新建项目体量小的多;所以《贵冶土建定额》计量单位的设置除了遵循国家统一使用的度量衡单位,还根据检修实际情况,确定与厂内维修项目相适应的计算数量级。比如,土方工程计量单位不用“100m3”,而用“m3”;SBS卷材防水计量单位不用“100m2”,而用“10m2”;机械计时工费用计量单位不用“台班”,而用 “工时”;检修项目植筋情况发生较多,所以植筋定额子目计量单位用“10根”等。

由式(3)可知,计算H级抽油杆折算许用应力的关键是通过室内疲劳试验得到应力比为0.1下的疲劳极限[σr],即[σ0.1]。

试验方法是根据抽油杆标准(SY/T5029—2013),加载频率110 Hz、加载500、540、600 MPa 3种应力水平,应力比0.1下开展了18组、90根抽油杆疲劳性能试验。试验结果如表3~4。

采用格拉布斯(Grubbs)方法[8],根据H级抽油杆疲劳测试数据对其有效性进行筛选;采用正态分布K-S(Kolmogorov-Smirnov)检验方法[9],在应力比0.1下,分析3个应力水平试样的对数疲劳寿命lgN服从正态分布;采用最小二乘法,设定拟合方程为lgN=A+BlgS。

HL级直线方程为Y=-3.204 7X+14.242,换算成描述材料S-N曲线的最常用幂函数形式:S3.204 7×N=1014.242(其中,S为应力;N为疲劳寿命,N=107)。

S=181.89 MPa,即[σr]=[σ0.1]=181.89 MPa (4)

表4 HY型抽油杆S-N曲线试验数据

HY级直线方程为Y=-2.881 2X+13.489,幂函数形式:S2.881 2×N=1013.489。

S=178.73 MPa,即[σr]=[σ0.1]=178.73 MPa

(5)

计算得:HL型抽油杆平均抗拉强度1 061 MPa,[σ0.1]=108.4 MPa;HY型抽油杆平均抗拉强度1 073 MPa,[σ-1]=106.27 MPa。

因此,H级抽油杆奥金格方法计算式为:

(6)

2 应用优势分析

H级抽油杆与同直径的D级杆相比,每米质量、结构、尺寸与D级杆相当,但其最大许用应力比D级抽油杆提高35%以上[10]。

2.1 降低抽油杆直径

以长庆油田为例,泵挂1 500~1 900 m、平均日

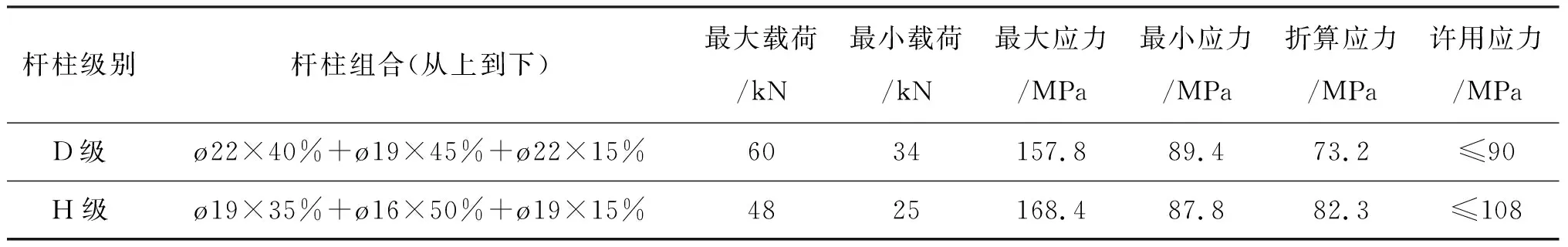

产液4 m3/d。若泵径ø32 mm、泵挂1 700 m、冲程3 m、冲次5 min-1,按照等强度设计原则[11],选用D级杆,从上到下设计杆柱组合为ø22 mm×40%+ø19 mm×45%+ø22 mm×15%;选用H级杆,从上到下设计杆柱组合为ø19 mm×35%+ø16 mm×55%+ø19 mm×15%。计算悬点最大载荷、最小载荷、折算许用应力,如表5。

表5 抽油杆降级使用安全性计算

理论计算H级抽油杆折算应力82.3 MPa,D级抽油杆为73.2 MPa,均小于各自许用应力。用H级杆替代D级杆,抽油杆最大直径由ø22 mm降至ø19 mm,杆柱质量减轻20%。H级抽油杆的应用具有降低抽油杆直径的优势。

2.2 降低抽油机机型

长庆油田开发层系主要以三叠系为主,由于其油层的特殊性,采液指数不随着含水率的上升而上升[12],所以加深泵挂空间不大。因此,抽油机选型并不需要留足够的提升空间,通常以抽油机负载率达到90%为选取标准。以表3为依据,分析抽油机的悬点载荷,设计选用D级杆, 则抽油机需7型机;选用H级杆,抽油机为6型机。选用H级抽油杆具有降低抽油机机型的优势。

3 结论

1) 基于修正API理论,建立了H级抽油杆最大许用应力计算方法;基于奥金格理论,建立了H级抽油杆折算应力计算方法及设计值。2种设计方法的建立,为H级抽油杆科学设计及应用提供了依据。

2) 与D级杆相比,H级抽油杆的应用具有降低抽油杆直径,降低抽油机型号的优势。