国产已服役3 a的连续速度管柱的耐蚀性评价

2018-08-06,

,

(1. 中联西北工程设计研究院有限公司,西安 710077; 2. 陕西能源环境与建筑节能工程技术研究中心,西安 710077; 3. 中国石油宝鸡石油钢管有限责任公司,宝鸡 721008; 4. 国家石油天然气管材工程技术研究中心,宝鸡 721008)

气井投入开发后,随着生产时间的延续,井底压力降低,产水量增加,产气量减少,气井携液能力变差,原有的大直径生产管柱已不能满足生产要求,严重时可造成气井停喷。在原有生产管柱内下入小直径连续速度管作为生产管柱,可提高气井排液能力,使气井恢复自喷生产[1-9]。自宝鸡石油钢管有限责任公司通过自主研发实现连续速度管国产化以来,该连续速度管排水采气技术在长庆苏里格气田得到了成功应用,随后在国内辽河、青海、大庆、四川等油田进行了推广[10]。

该技术是将数千米长的连续速度管柱悬挂在天然气井口。整个管柱完全曝露于天然气井腐蚀环境中,除受到井中气体的冲刷腐蚀外,还会受到酸性气体(CO2、H2S)、高矿化度地层水的腐蚀等,再加上井中几十到上百个大气压的共同作用,管柱在服役过程中极有可能会发生腐蚀穿孔、断裂等灾害事故,造成严重的经济损失[11-19]。为了保障油气安全开采,对服役速度管柱的耐蚀性进行研究也就显得尤为重要。因此,本工作对长庆油田起出的国产已服役3 a的连续速度管柱的耐蚀性进行了评价,以期为国产连续速度管柱的使用和推广提供数据参考,为油气田的安全生产提供保障。

1 试验

1.1 试验材料和气井条件

试验管柱为宝鸡石油钢管有限责任公司生产的已在长庆苏里格气田某气井服役3 a的HO70连续速度管柱,管柱长3 500 m,尺寸为φ38.1 mm×3.18 mm,气井环境如下:Cl-质量浓度为6 997 mg/L,CO2分压为0.16 MPa,最高温度为121 ℃,总压为10 MPa。

1.2 试验方法

在现场起管,每隔500 m观察连续速度管柱的外观并拍摄宏观照片,并沿管一周均匀取6处测试壁厚(采用美国DAKOTA公司生产的PX-7超声测厚仪),每处测量3次取平均值。遇到腐蚀严重区域,刮取腐蚀产物,采用日本岛津公司生产的X-射线衍射仪(XRD)对其进行检测,分析腐蚀产物的物相组成,并标记腐蚀产物刮取点距离井口的位置。截取井口和井底管段各5 m(以不影响管柱的继续使用为宜),剖开后采用德国蔡司公司生产的LSM 700激光共聚焦扫描显微镜(LCSM)观察管柱内表面腐蚀形貌。采用美国菲达康公司生产的能谱仪(EDS)分析腐蚀产物的化学成分。

2 结果与讨论

2.1 管柱的宏观形貌

由图1可见:井口管外表面几乎无腐蚀,于1 500 m开始有腐蚀,随着井深的增加,腐蚀加剧,井底管外表面呈红褐色,覆盖有腐蚀产物且已有部分腐蚀产物脱落,但肉眼观察整管均无穿孔、裂缝、变形等缺陷。

由图2可见:井口管的外表面几乎无腐蚀,内表面有红色锈迹和气体冲刷的痕迹;井底管的内外表面呈褐色,均有腐蚀,且腐蚀情况较井口管的严重。

(a) 0~100 m (b) 500 m (c) 1 000 m (d) 1 500 m

(e) 2 000 m (f) 2 500 m (g) 3 000 m (h) 3 500 m图1 已服役3 a的连续速度管每隔500 m的外观形貌Fig. 1 Appearance for every 500 m of the coiled velocity pipe string serviced for 3 a

2.2 管柱的壁厚

由表1可见:对于3.18 mm厚的连续速度管柱,其壁厚为2.98~3.48 mm。将现场所测壁厚值与规定壁厚值及公差范围值进行对比,结果见图3。由图3可见:已服役3 a的管柱的壁厚仍符合规定,这表明整个连续速度管柱未存在严重腐蚀壁厚减薄现象。

2.3 井口管和井底管的EDS分析结果

由表2可见:不论是母材还是焊缝,井底管内、外表面基体元素的相对含量要比井口管的小,说明井底管内、外表面的腐蚀均比井口管的严重。这与井内的腐蚀环境有关,气井井底的温度和压力均为井口的2~4倍,且井底被流动液相浸泡,腐蚀环境较井口的更严苛,因此连续速度管柱的井底腐蚀较井口更加严重。

(a) 井口管外表面

(b) 井口管内表面

(c) 井底管外表面

(d) 井底管内表面图2 井口管和井底管内外表面的宏观形貌Fig. 2 Macro morphology of inner and outer surfaces of the wellhead and bottom pipes: (a) outer surface of the wellhead pipe; (b) inner surface of the wellhead pipe;

规定壁厚公差<2.8 mm(0.110 in)-0.1 mm(-0.005 in)至+0.2 mm(+0.010 in)2.8 mm(0.110 in)~4.4 mm(0.175 in)-0.2 mm(-0.008 in)至+0.3 mm(+0.012 in)4.5 mm(0.176 in)~6.4 mm(0.250 in)-0.3 mm(-0.012 in)至+0.3 mm(+0.012 in)≥6.4 mm-0.4 mm(-0.015 in)至+0.4 mm(+0.015 in)

图3 已服役3 a的连续速度管柱每隔500 m的 壁厚测量结果Fig. 3 Wall thickness measurement results for every 500 m of the coiled velocity pipe string serviced for 3 a

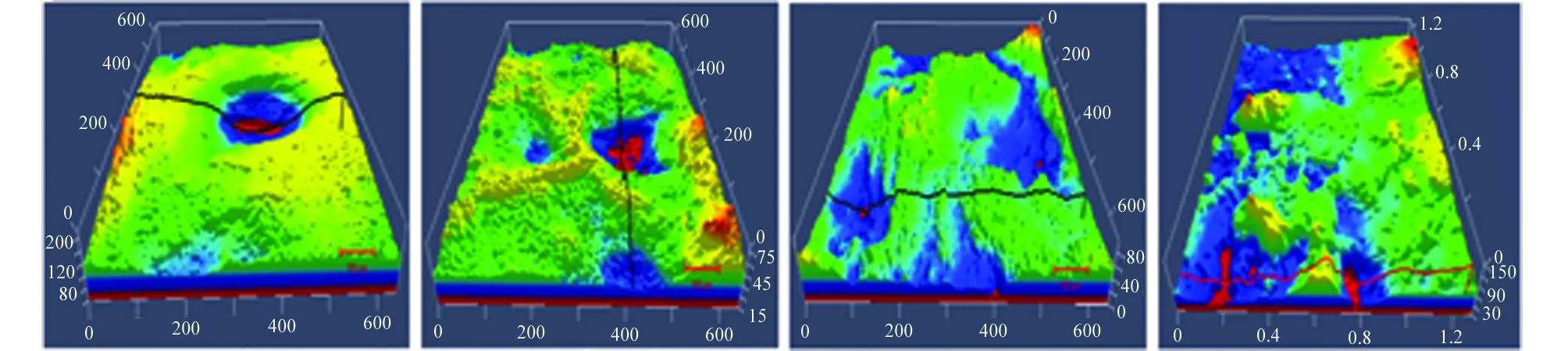

2.4 井口管和井底管的LCSM分析结果

由图4和表3可见:除井口管外表面,连续速度管柱的样管表面都呈凹凸不平状,井底管内、外表面的表层大部分已被腐蚀,而井口管外表面几乎无腐蚀、内表面的表层保留了大部分,这说明连续速度管柱井底样管的腐蚀比井口样管的严重。井口和井底样管的焊缝内、外表面均没有沟槽腐蚀,说明管柱的焊缝在原气井中的耐沟槽腐蚀性良好。表3所示为选取的4处较深腐蚀坑的测量结果。由表3可见:井口管单面的最大腐蚀速率为0.032 mm/a,井底管单面最大腐蚀速率为0.077 mm/a,以最严重评估法计,双面叠加,井口样管的双面腐蚀速率为0.064 mm/a,井底样管的双面腐蚀速率为0.154 mm/a。

(a) 井口管外表面母材(b) 井口管外表面焊缝(c) 井口管内表面母材(d) 井口管内表面焊缝

(e) 井底管外表面母材(f) 井底管外表面焊缝(g) 井底管内表面母材(h) 井底管内表面焊缝图4 井口管和井底管内外表面的LSCM形貌Fig. 4 LSCM morphology of inner and outer surfaces the wellhead and bottom pipes:

2.5 连续速度管柱的腐蚀产物XRD分析结果

连续速度管柱收集的腐蚀产物来自管柱离井口3 000 m开始至井底3 500 m处,采用XRD对所收集的腐蚀产物进行分析,结果见表4。由表4可见:连续速度管柱的腐蚀产物基本都是FeCO3与氧化铁的混合物,且越靠近井底,腐蚀产物中氧化铁的含量越高,说明该连续速度管柱所在原气井中以二氧化碳和氧腐蚀为主,井底的湿度大,造成腐蚀产物中氧化铁含量高。

表4 连续速度管的腐蚀产物XRD分析结果Tab. 4 XRD results of the corrosion products of the coiled velocity pipe string

3 结论

(1) 已服役3 a的连续速度管柱井口管外表面几乎无腐蚀,于1 500 m开始腐蚀,随着井深的加深,腐蚀程度加大,井底管外表面呈红褐色,覆盖有腐蚀产物且已有部分腐蚀产物脱落,肉眼观察整管均无穿孔、裂缝、变形等缺陷。

(2) 已服役3 a的连续速度管柱的壁厚在规定范围内,整管未存在严重腐蚀壁厚减薄现象。

(3) 管柱截取的井口和井底样管内、外表面焊缝的LCSM分析结果显示,在焊缝处未见沟槽腐蚀,表明该连续速度管柱的焊缝在原气井中耐沟槽腐蚀性良好。

(4) 腐蚀坑深LCSM分析结果显示,管柱井口管单面的最大腐蚀速率为0.032 mm/a,井底管单面最大腐蚀速率为0.077 mm/a,以最严重评估法计,双面叠加,井口样管的双面最大腐蚀速率为0.064 mm/a,井底样管的为0.154 mm/a。

(5) 连续速度管柱的腐蚀产物是FeCO3与氧化铁的混合物,连续速度管柱在原气井中的腐蚀以二氧化碳和氧腐蚀为主。