超声冲击方式对焊接接头表面残余应力的影响

2018-08-06朱海洋蔡啸涛邹家生

朱海洋,张 举,蔡啸涛,刘 川,邹家生

(1.江苏科技大学 苏州理工学院 冶金与材料工程学院, 张家港 215600) (2.江苏科技大学 材料科学与工程学院, 镇江 212003)

焊接是一个不均匀受热过程,焊接过程中由于焊接接头的局部受热又快速冷却,焊件中不可避免产生残余应力[1].焊接残余应力的峰值常常达到甚至超过材料的屈服强度[2],易造成接头各种裂纹,降低接头的应力腐蚀能力,显著影响焊接结构的疲劳性能和服役寿命[3],因此,需加以消除.超声冲击是目前国内外比较流行的消除焊接残余应力方法,它是利用超声波振动驱动冲击针高速撞击工件表面,使工件表面产生塑性变形的一种技术[4],能够有效消除焊缝表面残余拉应力,引入残余压应力,提高焊接构件疲劳寿命[5].

目前超声冲击消除应力研究集中于焊后表面冲击[6-9],而焊接过程中对焊接接头内部道层或各层冲击研究较少,内部道层或各层冲击对接头表面残余应力有何影响值得关注.文中以12 mm厚Q235焊接试板为研究对象,焊接过程中分别采用内部道层冲击、各层均冲击以及焊后表面冲击的方式进行处理,研究不同超声冲击方式对焊接接头表面残余应力的影响.

1 试验

1.1 试板焊接

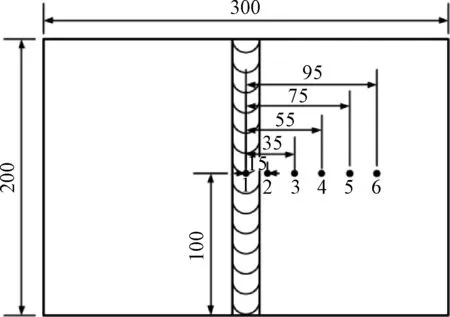

以12 mm厚Q235焊接试板为研究对象,试板规格200 mm×300 mm×12 mm,试板屈服强度255 MPa,抗拉强度380 MPa.焊接方法采用手工电弧焊,焊接设备为OTC VRTP400,J507焊条.V型坡口,坡口角度60°,钝边1 mm.焊接层序如图1,各层序焊接工艺参数如表1.以相同工艺参数分别焊接4组试板,编号为A、B、C、D.

图1 焊接层序(单位:mm)Fig.1 Welding sequence(unit:mm)表1 焊接工艺参数Table 1 Welding parameter

焊接层序焊条直径ϕ/mm焊接电流I/A 13.2120 24.0165 34.0165 43.2120 54.0165

1.2 超声冲击

采用超声冲击对试板处理,不同试板采用不同的冲击方式,各试板超声冲击方式如表2.试板A不进行超声冲击处理;试板B在焊接中对打底层和填充层进行全覆盖冲击;试板C在焊接中对各层均全覆盖冲击;试板D焊后覆盖局部盖面层及母材进行冲击.超声冲击设备为JSKD-D超声冲击机,如图2.

表2 各试板超声冲击方式Table 2 Different UIT ways on each plate

超声频率为20 kHz,枪头为多针头,冲击针直径φ3 mm.打底和填充层采用两针头冲击,盖面层采用四针头.定义单位面积内的冲击时间为冲击强度,单位s/cm2.试板B、C冲击强度选用5 s/cm2,试板D焊缝区域冲击强度选用10 s/cm2,母材区域选用5 s/cm2.超声冲击过程如图3,冲击过程中枪头往返均匀摆动.

图2 超声冲击设备Fig.2 UIT equipment

图3 试板超声冲击Fig.3 UIT on plate

1.3 残余应力测试

采用盲孔法分别对4组试板进行残余应力测试.钻孔直径φ1.5 mm,孔深2 mm,应变片型号为TJ120-1.5-φ1.5.残余应力测试设备为ZDL-Ⅱ型钻孔装置和TS3862应变仪.应力测试位置如图4.

图4 应力测试位置(单位:mm)Fig.4 Position of stress test(unit:mm)

2 试验结果与分析

2.1 焊中不同道次冲击结果比较

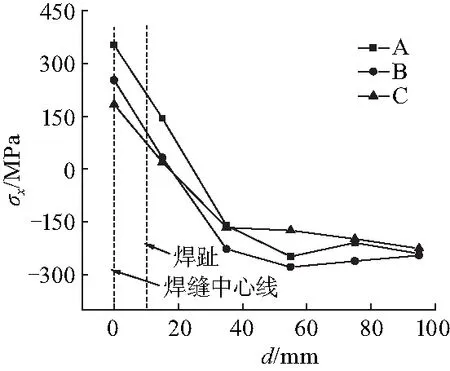

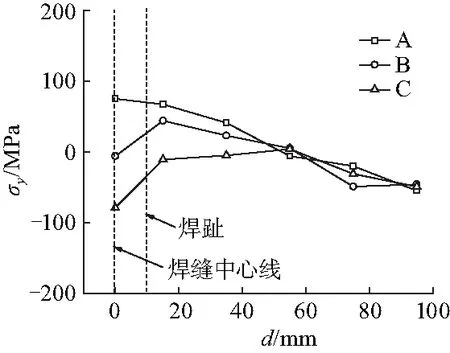

A、B、C 3组试板纵向、横向残余应力测试结果分别如图5、6.

由图5、6试板A残余应力结果可以看出,试板表面焊态残余应力分布特征为焊缝及其附近区域纵向、横向应力为拉应力,远离焊缝区域为压应力,焊缝中心纵向应力较高,约350 MPa,横向应力约70 MPa.

试板B进行打底层和填充层冲击后,焊缝区域拉应力明显降低.焊缝中心纵向应力由350 MPa降约为250 MPa,降低了约100 MPa,消除率达28%;焊缝中心横向应力由70 MPa降约为-5 MPa,形成了较小的压应力,消除率达107%.

试板C进行各层冲击后,拉应力在试板B的基础上继续降低.焊缝中心纵向应力由350 MPa降为约180 MPa,消除率达51%,横向应力形成了-80 MPa的压应力,消除率达214%.而远离焊缝区域的母材上纵向压应力则有所减小,残余应力最终分布呈拉应力和压应力均较小的特征.

比较试板A、B残余应力结果,对内部道层进行冲击可以有效降低表面焊接残余应力,内部道层的冲击调整了焊接过程中的应力分布,后续盖面层焊接产生新的应力状况下,最终形成的残余应力也较低.

比较试板B、C残余应力结果,在各层均冲击的情况下,残余应力分布呈现拉、压应力较小的特征.盖面层的冲击使表面发生塑性变形产生压应力,消除了部分拉应力,从而最终形成的拉应力较低.

图5 纵向残余应力测试结果Fig.5 Test result of longitudinal residual stress

图6 横向残余应力测试结果Fig.6 Test result of transverse residual stress

2.2 焊中各道次冲击和焊后表面冲击结果比较

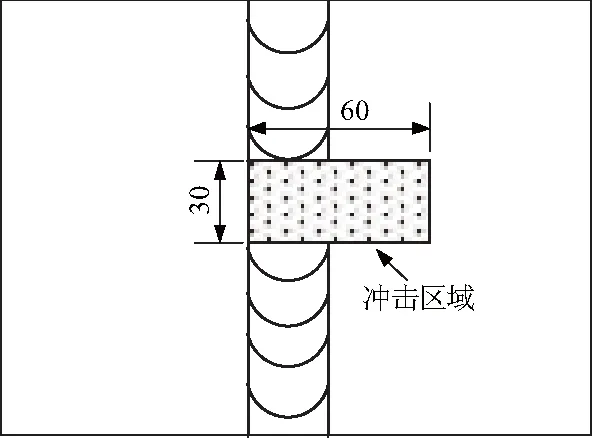

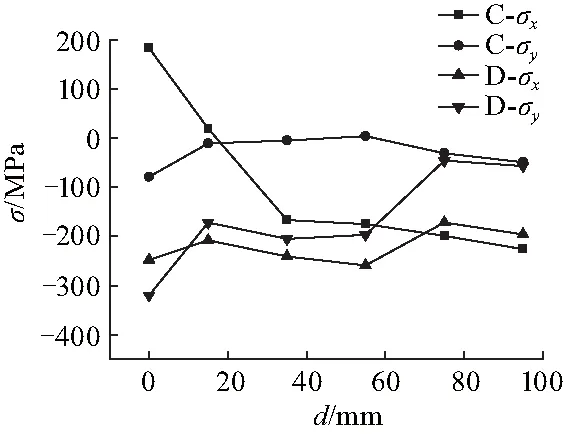

由试板A残余应力测试结果可知,表面焊态拉应力区域宽度距焊缝中心约50 mm宽(图6),试板D采取了焊后覆盖拉应力区的表面冲击方式,冲击区域如图7(焊缝宽度20 mm).焊缝区域内冲击强度为10 s/cm2,比试板C冲击强度高1倍,焊缝区域外母材区域采用冲击强度5 s/cm2.冲击完后进行残余应力测试,试板D与C应力测试比较结果如图8.其中σx为平行于焊缝方向的纵向应力,σy为垂直于焊缝方向的横向应力.

由图8可以看出,试板焊缝区域冲击强度提高1倍后,焊缝区域表面拉应力降为压应力,形成的压应力约在-200 ~-350 MPa,由于与焊缝相邻的母材区域冲击前拉应力不高,在较小的冲击强度5 s/cm2下拉应力也变为了压应力.

比较试板C、D测试结果可知,通过提高冲击强度可以在表面获得较大的压应力.研究表明超声冲击作用深度约1.5~1.7 mm[10],试板D采用的是焊后表面冲击方式,改善了表面残余应力状态,试板C采用的是各道层均冲击方式,表面残余应力得到改善的同时,内部冲击对内部应力也将起到一定的作用,其作用贡献大小还有待于进一步研究.

图7 超声冲击区域(单位:mm)Fig.7 Region of UIT(unit:mm)

图8 试板C与D残余应力测试结果Fig.8 Test result of plate C and D residual stress

3 结论

(1) 采用焊缝内部道层超声冲击方式,焊缝表面中心纵向应力消除率达28%,横向应力消除率达104%,有效降低了接头表面残余应力;

(2) 采用焊缝各层均超声冲击方式,焊缝表面中心纵向应力消除率达51%,横向应力消除率达214%,接头表面呈现较小的拉压残余应力特征;

(3) 采用焊后表面超声冲击方式并在高的冲击强度下时,焊缝表面中心形成了-200~-350 MPa的压应力.